绳索取芯钻具使用说明书1Word格式.docx

《绳索取芯钻具使用说明书1Word格式.docx》由会员分享,可在线阅读,更多相关《绳索取芯钻具使用说明书1Word格式.docx(10页珍藏版)》请在冰豆网上搜索。

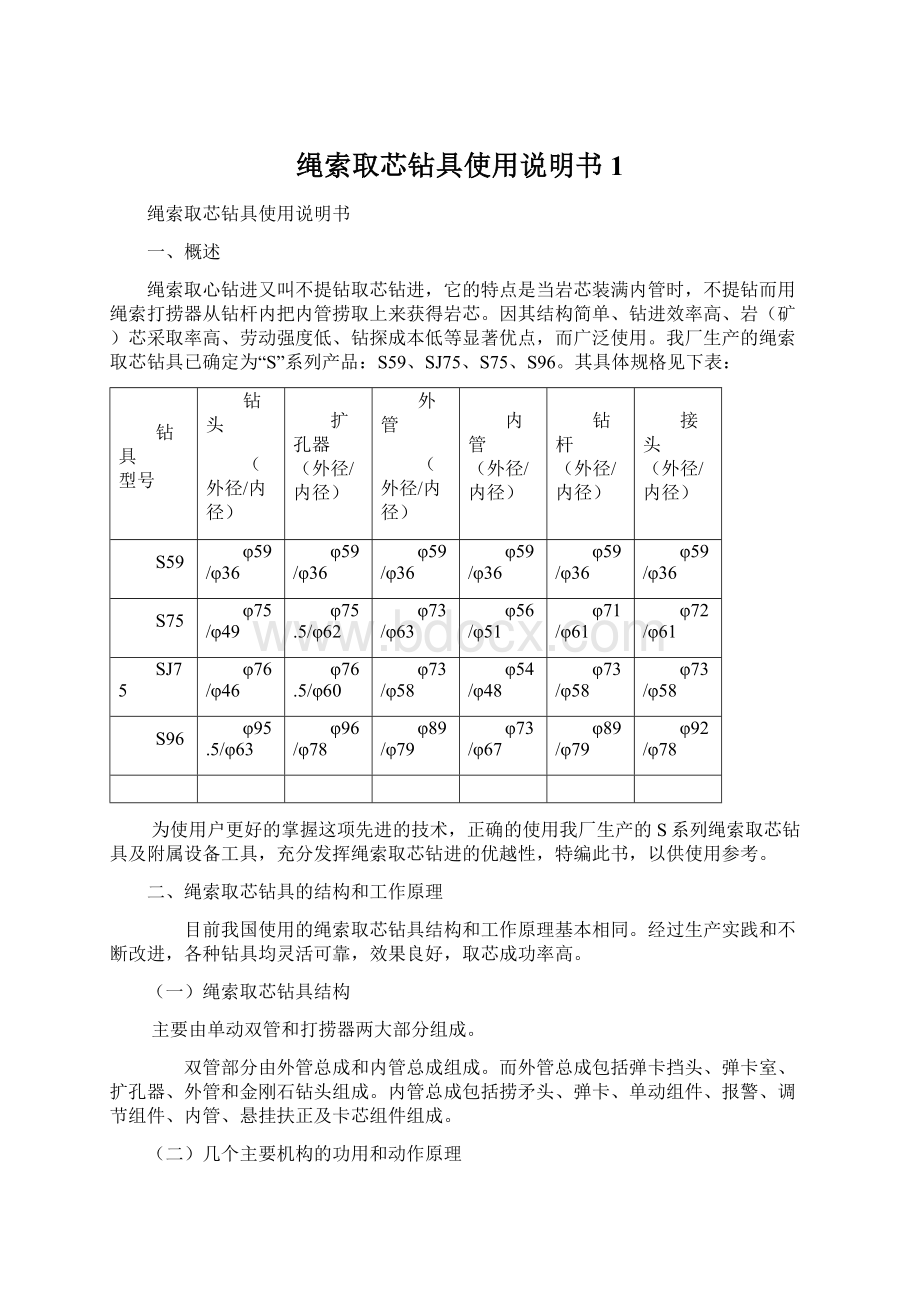

S75

φ75/φ49

φ75.5/φ62

φ73/φ63

φ56/φ51

φ71/φ61

φ72/φ61

SJ75

φ76/φ46

φ76.5/φ60

φ73/φ58

φ54/φ48

S96

φ95.5/φ63

φ96/φ78

φ89/φ79

φ73/φ67

φ92/φ78

为使用户更好的掌握这项先进的技术,正确的使用我厂生产的S系列绳索取芯钻具及附属设备工具,充分发挥绳索取芯钻进的优越性,特编此书,以供使用参考。

二、绳索取芯钻具的结构和工作原理

目前我国使用的绳索取芯钻具结构和工作原理基本相同。

经过生产实践和不断改进,各种钻具均灵活可靠,效果良好,取芯成功率高。

(一)绳索取芯钻具结构

主要由单动双管和打捞器两大部分组成。

双管部分由外管总成和内管总成组成。

而外管总成包括弹卡挡头、弹卡室、扩孔器、外管和金刚石钻头组成。

内管总成包括捞矛头、弹卡、单动组件、报警、调节组件、内管、悬挂扶正及卡芯组件组成。

(二)几个主要机构的功用和动作原理

1、捞矛机构 需要取芯时,打捞器从钻杆内下放到内管总成上端,打捞钩钩住捞矛(矛头)。

向上提升打捞器,捞矛头通过弹簧销向上提升回收管,迫使弹卡钳收缩,这样使内管总成与外管总成脱离,从而把内管提升上来。

2、弹卡机构 即定位机构,主要由弹卡架、弹卡钳、张簧等部件组成。

其作用是使内管座到外管中时,弹卡钳借助张簧的张力而张开,贴在弹卡室的内壁上。

其上端有弹卡挡头的拨叉,带动钻具轴承上部和外管同时旋转,防止弹卡磨损。

3、单动机构 钻具的单动主要靠两盘推力轴承来实现。

4、调节机构 内外管总成的长度,主要通过调节接头和调节螺母进行调节。

达到卡弹簧座底端与钻头内台阶所要求的间隙(3-4mm),减少岩芯受冲洗机会。

在使用过程中,由于内管零部件尺寸的变化,卡簧座与钻头内台阶的间隙亦随之变化。

为了保证岩矿芯采取率,减少残留岩芯,故应及时调节。

5、悬挂机构 在悬挂接头下端有一个可拆卸的悬挂环,内管总成到达外管总成中的预定位置时,悬挂环坐落在座环上。

限制内管总成的下行位置。

6、到位报信机构 由阀体、阀堵、弹簧、调节螺堵、悬挂接头等组成。

内管总成到达外管总成中的预定位置时,悬挂环坐落在座环上,冲洗液的通路被堵,迫使冲洗液改变流向,并克服弹簧力量使阀堵向下运动,使冲洗液通道打开,于此同时,地面泵压表上的压力明显上升,表示内管总成已到达钻进位置,可以开始扫孔钻进。

7、岩心堵塞报信机构 由滑套、蝶簧等组成,岩心堵塞或岩心装满内管时产生向上推力,使滑套克服蝶簧的力量向上运动,从而堵塞悬挂接头的下通水孔,造成泵压表压力升高,起到堵塞报警的作用,又可防止烧钻事故的发生。

8、打捞机构 由打捞钩、捞钩架、重锤等组成。

捞取岩心时打捞器放入钻杆内,靠重锤快速下降,当到达内管总成上时,打捞钩抓住捞矛头,从而把内管提升上来。

9、安全脱卡机构 由打捞器上的安全销和脱卡管组成。

内管总成到位后,投下脱卡管,罩住打捞钩尾部,使打捞钩端部张开,释放捞矛头,从而使打捞器与内管总成脱离;

当捞取岩芯遇阻时,可通过绳索绞车提拉钢丝绳,把安全销拉断,使打捞器上半部分与下部分完全脱离。

三、钻具的组装及维护保养

(一)钻具的组装:

首先,应按照装配图分别组装好内、外管总成和打捞器,并对钻具的主要零件进行认真检查;

然后,把内管总成装入外管总成中,调整内、外管的长度配合,并用打捞器试捞内管总成,经确认合乎技术要求后,方能下孔使用。

1、外管总成的组装和检查要求如下:

(1)装入座环和扶正环时,应放平摆正后用手推入,禁止用任何铁器敲击,以防损伤螺纹或使座环及扶正环变形,影响内管的升降。

(2)外管的弯曲度应小于0.30mm/m,否则应进行矫直。

(3)外管总成上所有螺纹联接处,要涂抹丝扣油并拧紧。

2、内管总成的组装和检查,要求如下:

(1)首先,检查捞矛头是否完整无缺,有无碎裂掉块现象;

(2)组装弹卡机构时,先将回收管套于弹卡架上,再通过回收管和弹卡架的槽,装入弹卡和涨簧,最后通过回收管的装配孔把弹性销打入。

装入的弹卡动作应灵活,用手轻轻拉动捞矛头,回收管即可使弹卡缩回,此时弹卡两翼间距应小于或等于回收管直径;

推下回收管,弹卡应立刻张开,此时弹卡两翼间距大于弹卡室内径。

涂抹润滑油,以减少弹卡活动时的摩擦力。

(3)所有弹性销要装正,其开口方向都应一致朝上或朝下,以改善受力状态。

弹性销需用锤子打入并装配紧实,不能有晃动现象。

(4)组装到位报信机构时,应根据钻孔深度调节弹簧的力量(一般浅孔预紧力要小)。

(5)缓冲弹簧的锁母需用开口销锁住,并使缓冲弹簧有一定的预紧度。

(6)拧紧调长机构的调节螺母,以防松(倒)扣,使内管总成伸长而导致其上下顶死,在外管总成中发生故障。

(7)单动轴承装配时,要注意调配好弹子盘的间隙,(不能过紧,也不能过松),以用手转动灵活,不晃动为好。

轴承装配完毕后,应通过黄油嘴向轴承注油;

轴承座内应装满黄油。

(8)卡簧座、内管和内管总成的上部连接必须同轴;

内管应光滑平直,不得弯曲或局部出现凹坑等现象。

(9)拧紧卡簧座并配好卡簧,一般卡簧的自由内径应比钻头内径小0.2-0.3mm。

3、打捞器的组装和检查:

将打捞器与绳索取芯绞车的钢丝绳相连接,并进行以下检查:

(1)打捞钩安装固正,不能向一侧偏斜。

(2)尾部弹簧应工作灵活可靠,头部张开距离以8-12mm为宜。

(3)试验脱卡管的作用:

把脱卡管套在打捞器上,用手向下轻轻推动脱卡,即可罩住打捞器的尾部,并能使其头部张开(张开距离应大于内管总成的捞矛头直径)。

4、内外管总成的装配与调整:

把内管总成装入外管时,应认真调节如下间隙:

(1)弹卡与弹卡挡头的顶面应保持一定间隙。

根据钻具规格尺寸的不同,该间隙一般为3-4mm。

此间隙过小,使弹卡不能自由地进入弹卡室使钻具在钻进时不能定位;

若间隙过大,则在钻进过程中就会加大卡簧座与钻头内台阶的间隙,影响岩(矿)芯的采取率。

(2)卡簧座与钻头内台阶之间应保持最优间隙,根据钻进地层的不同,该间隙一般为2-4mm。

在保证冲洗液正常工作的前提下,应尽量减少此间隙,以减少冲洗液对岩(矿)芯的冲蚀,提高岩(矿)芯采取率。

(3)内管总成应牢固地卡住在外管总成中,不能自弹卡挡头端自由地倒出。

只有当使用打捞器时,才能顺利捞出。

组装好内外管总成后,再应组装一套外管总成和两套内管总成作为备用。

(二)钻具的维护和保养

为人保证正常使用钻具,必须经常检查钻具,并作好平时经常性的维修和保养。

1、检查弹卡磨损情况和弹卡是否变形。

弹卡处于张开状态时,两翼最大间距应比弹卡挡头内径大1.5mm,否则应及时更换。

为了保证弹卡动作灵活,应经常用机油润滑。

2、单动轴承应定期注入黄油,一般每提升一次即应擦净和注入黄油。

如单动不灵活,必须拆开检查,轴承损坏要更换。

进入岩粉颗粒或其它污物,应进行彻底清洗。

3、内管弯曲变形超过0.5min/m时,必须进行矫直。

局部产生凹坑妨碍岩芯进入内管,则应更换新的。

4、若弹卡挡头有拨叉。

则每次提钻应检查拨叉的磨损情况。

发现磨出圆角的要用钢锉修平。

检查出变形或者断裂现象时,则须更换。

5、悬挂环、座环及扶正环因磨损变形影响打捞时,须及时修理或更换。

6、到位报信机构的弹簧若发生疲劳永久变形,应及时更换。

7、岩芯堵塞报警机构的蝶簧经过多次使用,由于疲劳损坏或减小了弹性,增加蝶簧片数或更换变形蝶簧。

8、使用带水口的卡簧座时,其水口深度应保持在4mm。

若发现磨损,应及时加深到4mm,卡簧座发生变形应及时更换。

9、每次捞取岩芯前,应检查打捞钩头部和尾部弹簧的磨损情况。

若已磨损和变形严重,要及时更换。

四、钻具使用和常见故障及排除方法:

(一)钻具的使用

绳索取芯钻进规程和普通金刚石岩芯钻进有所不同。

因钻头壁厚(比普通钻头唇部面积大35%),而钻杆与孔壁间隙小(间隙2.25毫米),所以相应的钻压应增大,而冲洗液应减小,钻进中如泵压忽然升高,说明发生岩芯堵塞,应立即停止钻进,进行打捞,这时可以将机上钻杆提起,并用夹持器夹住,卸开接头,拧上钻杆护丝,下放打捞器。

打捞器在冲洗液中以100-120米/分的速度下降,当打捞器降落在内管总成上端时,一个轻微的撞击声可以听到,缓慢地开始提升钢丝绳,当内管总成提动后可正常提升,当继续提升,冲洗液由钻杆中溢出时,说明打捞成功,否则再次下放打捞器重新试一试。

当反复捞取无效时,禁止猛冲硬墩,应分析原因,直至提钻处理。

当内管总成提出钻杆后,从打捞器上取下,检查岩芯采取情况,如岩芯采取正常,即可把备用的第二套内管总成投入钻杆中,合上立轴,开泵使用大泵量向下压送,并注意观察泵压表,当内管总成到达外管中时,泵压明显升高,此时便可以减小泵量(正常钻进时的泵量),开始扫孔钻进。

被打捞上来装满岩芯的内管总成要拧开卡簧座,轻轻敲击内管,倒出岩芯,勿用铁锤敲击,以免产生凹坑钻进堵塞岩芯,取出岩芯后清洗并检查内管总成然后重新组装起来,放在不易被压、踩的地方,以备下次再用。

在严重漏失的地层钻进时,应向孔内注入冲洗液,然后投下内管总成或把脱卡管装在打捞器上,使用打捞钩挂住捞矛头,向下送内管总成,当到达外管中时,打捞钩的头部张开,而其尾部向内收缩,被脱卡管罩信,使打捞钩脱卡,然后提升打捞器,以免撞击损坏钻具和钻头。

(二)常见故障及排除方法

在钻具的使用过程中,由于操作不当或钻具主要零部件失灵等原因,会发生故障。

发生故障时,应认真分析,查明原因,采取措施,及时排除,现将常见故障、产生原因及排除方法列举如下:

1、打捞器捕捞不住内管总成

使用打捞器打捞内管总成时,根据绞车卷筒上钢丝绳的标记,确认打捞器已到达内管总成上端,可是打捞器不能把内管总成提上来。

出现这种情况,可能有以下原因:

(1)因跑钻等原因,孔壁的岩石碎块或其它杂物落到内管总成上端,卡在捞矛头处。

(2)冲洗液中岩粉较多,停钻后又未及时打捞,沉淀粉盖住捞矛头。

(3)内管总成的捞矛头损坏,使打捞器的打捞钩捞不住。

(4)打捞钩损坏或其尾部断裂,使打捞器失效。

遇到这种情况,上下提放打捞器,反复捞几次;

如不见效则可把打捞器提升上来进行检查,若打捞器完好无损,则应提钻处理。

2、打捞器捕捞住内管总成后提拉不动

打捞器到达内管总成上端,而且捕捞住内管总成,但提拉不动,则多数是以下原因所至:

(1)因岩芯堵塞或卡簧座倒扣,使内管总成在弹卡挡头与钻头内台阶顶死,弹卡板不能收拢。

(2)因地层原因,提断的岩芯下端呈蘑菇状,使得内管总成提拉不动。

(3)弹卡板的弹性圆柱销脱出,卡住回收管不能上移。

(4)卡簧座下端和内管的螺纹部分因岩芯堵塞后未及时打捞且盲目加压变形,使其通不过外管总成中的座环。

(5)悬挂环和座环严重磨损,拔断岩芯时,悬挂环卡死在座环中。

出现上述情况,应使用安全脱卡机构,使打捞器与内管总成脱开,把打捞器提升上来。

根据所钻地层情况,认为有可能是因岩芯蘑菇头造成的,则将钻具放到孔底,开始研磨片刻,再下放打捞器试捞,如仍无效,则需提钻处理。

3、打捞器下放或提升内岩芯管在钻杆中遇阻

一般由以下原因所到:

(1)钻杆螺纹发生变形,如公扣收扣,使内管总成的悬挂环不能通过。

(2)钻杆或内管严重弯曲,使内管总成卡死在钻杆柱内。

(3)钻杆脱扣或断裂,把内管总成卡死在钻杆柱内。

这时应先使用安全脱卡机构,把打捞器提升上来,然后提钻检查并更换不合技术要求的钻杆或内管。

4、打捞出的内管无岩芯

(1)岩芯直径与卡簧内径配合不当,岩芯直径过小,卡簧卡不住岩芯,造成没有拨断岩芯或岩芯在打捞途中脱落。

(2)弹卡钳或弹卡挡头被严重磨损,失去定位作用,钻进时内管总成向上串动,形成打“单管”。

(3)由于钻杆柱内有脱落岩芯或钻杆柱严重弯曲,螺纹部分变形等原因,使得内管总成卡在钻杆中未到底。

(4)内管总成还未到预定位置就开始扫孔钻进,导致岩芯过早地进入钻头,使内管总成不能到钻进位置而形成“单管”钻进。

遇到上述情况,应提钻逐项检查。

5、到位报信机构失灵

(1)弹簧产生疲劳永久变形。

(2)阀堵退扣。

此时应更换弹簧,拧紧阀堵。

五、配套钻杆的使用

(一)配套钻杆的合理使用

1、在拧卸过程中必须坚持使用丝扣油。

生产实践证明,使用丝扣油不仅能减少螺纹拧卸时的表面磨损,减轻工人劳动强度,还可以提高螺纹的密封性能。

2、遵守操作规程,防止跑钻、断钻、烧钻等,以免强力起拔严重损伤钻杆。

3、严格钻孔级配,采用合理的孔壁间隙,如因坍塌掉块出现空洞,应及时采取措施(如下套管、注水泥等)。

4、钻杆下孔时,应采用钻杆钳拧紧,拧紧力矩应大于钻杆正常工作力矩。

5、采用合理的钻压,尤其是在钻头不进尺时,严禁盲目加压,否则不但易于引起钻杆弯曲,而且易使螺纹变形。

6、如果钻杆发生弯曲变形,变形超过0.75毫米/米,则应进行矫直。

7、钻杆下孔前应检查螺纹是否有损坏现象,清除公母螺纹上污物并涂以丝扣油。

8、钻杆立根台必须放缓冲材料如木板,橡皮等,禁止螺纹端部与铁器接触。

9、下钻时钻杆立根应与孔内钻杆严格对中,防止压坏钻杆。

10、拧卸钻杆时严禁用铁锤敲击。

11、钻杆搬迁时,螺纹部分应拧上护丝,轻拿轻放,防止损伤钻杆。