数控车床编程与操作Word下载.docx

《数控车床编程与操作Word下载.docx》由会员分享,可在线阅读,更多相关《数控车床编程与操作Word下载.docx(9页珍藏版)》请在冰豆网上搜索。

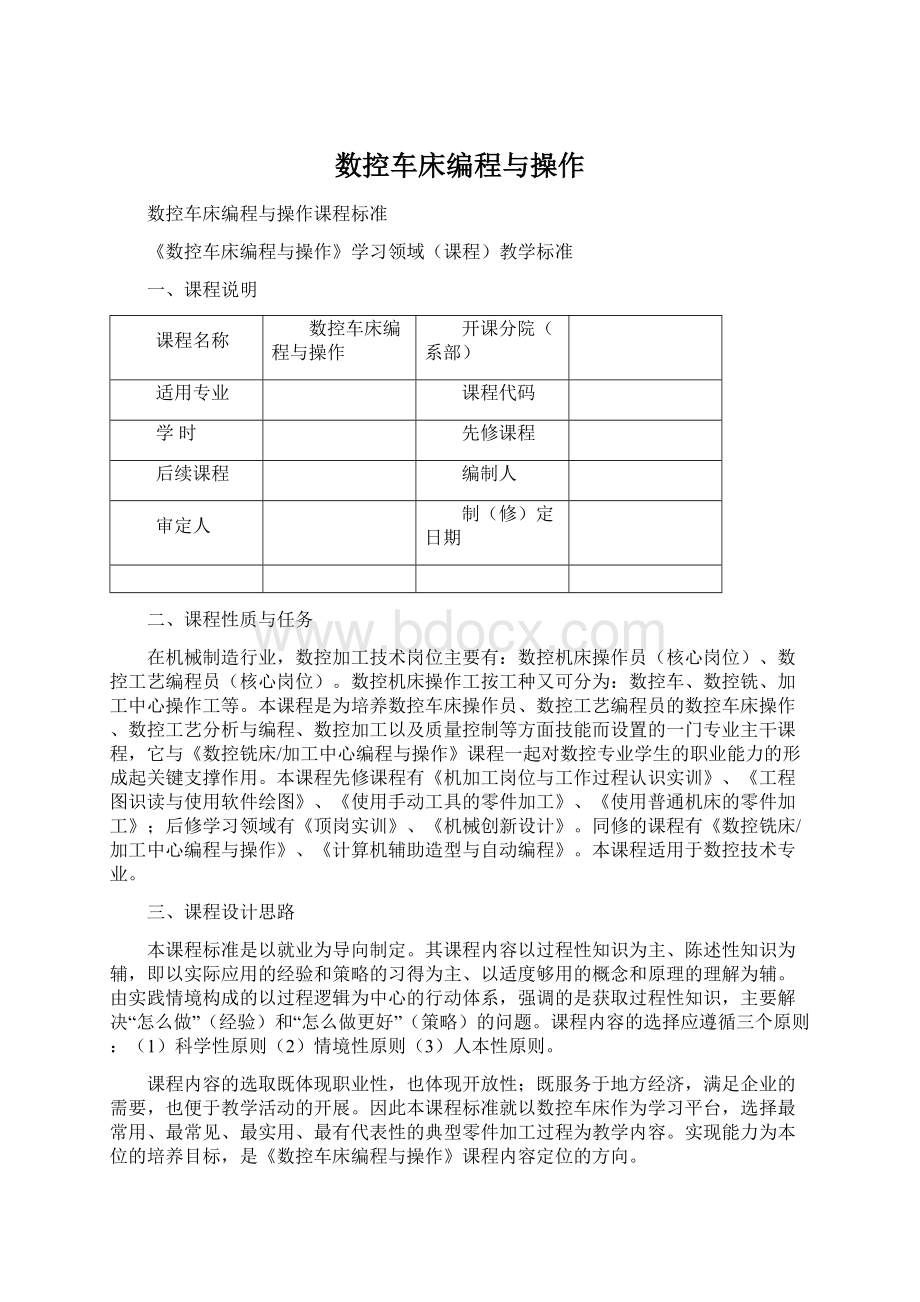

数控车、数控铣、加工中心操作工等。

本课程是为培养数控车床操作员、数控工艺编程员的数控车床操作、数控工艺分析与编程、数控加工以及质量控制等方面技能而设置的一门专业主干课程,它与《数控铣床/加工中心编程与操作》课程一起对数控专业学生的职业能力的形成起关键支撑作用。

本课程先修课程有《机加工岗位与工作过程认识实训》、《工程图识读与使用软件绘图》、《使用手动工具的零件加工》、《使用普通机床的零件加工》;

后修学习领域有《顶岗实训》、《机械创新设计》。

同修的课程有《数控铣床/加工中心编程与操作》、《计算机辅助造型与自动编程》。

本课程适用于数控技术专业。

三、课程设计思路

本课程标准是以就业为导向制定。

其课程内容以过程性知识为主、陈述性知识为辅,即以实际应用的经验和策略的习得为主、以适度够用的概念和原理的理解为辅。

由实践情境构成的以过程逻辑为中心的行动体系,强调的是获取过程性知识,主要解决“怎么做”(经验)和“怎么做更好”(策略)的问题。

课程内容的选择应遵循三个原则:

(1)科学性原则

(2)情境性原则(3)人本性原则。

课程内容的选取既体现职业性,也体现开放性;

既服务于地方经济,满足企业的需要,也便于教学活动的开展。

因此本课程标准就以数控车床作为学习平台,选择最常用、最常见、最实用、最有代表性的典型零件加工过程为教学内容。

实现能力为本位的培养目标,是《数控车床编程与操作》课程内容定位的方向。

四、课程教学目标

(一)素质目标

通过本课程教学,端正学生的学习态度,可以锻炼学生的思维方法和思维能力,提高学生的职业素质和职业能力。

(二)知识目标

1)熟悉操作安装FANUC数控系统的数控机床的基础知识;

2)理解典型零件加工工艺,会合理选择相应的工艺,设计加工方案,填写工艺文件卡片;

3)会使用数控机床装夹中常用工具和测量仪器,并独立完成工件的测量;

4)能够完成典型零件的基点计算;

5)熟悉FANUC数控车床常用指令,合理编制加工程序;

6)具有合理选择与使用数控机床加工出合格零件的质量控制能力;

7)熟悉数控机床保养条例;

8)能够正确使用数控编程岗位的技术规范和查阅技术手册;

9)能够按职业规范安全操作。

(三)能力目标

通过本课程教学,使学生能理论联系实际、与专业结合、学以致用,具备运用各种工量具解决实际问题的能力。

1.专业能力

1)具有熟练地操作FANUC数控系统的数控机床的专业能力;

2)能够运用前修课程所学知识,进行零件加工工艺分析、加工方案设计和编制加工工艺文件;

3)具有手工编制各回转类零件的加工程序并正确调试与检验的能力;

4)具有合理选择与使用数控机床加工出合格零件的质量控制能力;

5)具有数控加工生产技术的管理能力;

6)具备安全文明生产能力、形成良好职业习惯;

7)能够确定机床的维护保养内容并对数控机床实施正确的保养;

8)能够处理生产过程中出现的问题,并能排除机床简单故障。

2.方法能力

1)具有较好的学习新知识和技能的能力

2)具有较好的分析和解决问题的方法能力

3)具有查找技术资料、文献获取信息的能力

4)具有合理制订工作计划的能力

5)具有较强的应变与创新能力

3.社会能力

1)具有良好的行为规范和职业道德

2)具有较强的团队协作能力,有较强的责任感和认真的工作态度

3)具有一定的组织和人际交往、公关、协调共事能力

五、课程内容与要求

数控车削加工编程与操作主要以任务驱动为主,结合典型案例进行教学;

数控车削编程与加工技术训练部分以任务驱动为主,结合数控车仿真软件操作,重点是编程技术和数控车床的操作;

数控车工(中级和高级)技能实训选择与职业岗位活动紧密相关的典型技能训练项目为主要内容,使学生通过学习训练,达到国家职业资格相应等级水平,项目内容中注重新知识、新技术、新工艺、新方法的介绍与训练在教学内容上,在任务载体安排上遵循从简单到复杂,从易到难顺序。

序号

名称

主要内容

教学要求

参考

学时

模块(单元/任务/项目/学习情境)数控车床编程与操作

情境1:

数控车床的安全操作与认识

任务1:

知识要求:

1.数控车床加工的特点;

2.数控车床操作面板上的图符含义;

3.数控车床操作流程;

4.数控车床机械结构特点和设备保养。

能力要求:

1.能根据零件特征选择机床;

2.能读懂数控机床操作面板上的图符含义,并会使用;

3.能熟练操作数控车,完成开、关机、返参、手动移动、程序输入与编辑、对刀、程序调试等相关操作;

4.能根据机床机械结构特点制定设备保养内容,并正确执行机床保养。

5.归纳总结、资料整理的能力。

素质要求:

1.安全生产意识

2.团队协作精神

3.良好的职业习惯

4.语言文字表达能力

5.沟通能力

10

情境2:

使用基本指令的轴类零件编程与加工

1.外圆加工基本编程指令;

2.零件精度要求分析;

3.轴类零件的装夹与调整;

4.外圆加工刀具介绍。

1.能够运用基本编程指令编制外圆加工程序;

2.会根据零件精度要求设计刀具的进给路线;

3.会选择轴类零件的装夹与调整方法;

4.会选择轴类零件外圆加工的加工刀具;

20

情境3:

使用单一固定循环的套类零件编程与加工

1.单一固定循环编程指令及其应用;

2.孔加工的进给路线对零件精度的影响;

3.轴套类零件的装夹与调整;

4.内孔加工刀具介绍。

1.能够运用单一固定循环编程指令编制内孔加工的程序;

2.会根据加工要求选择固定循环指令;

3.会根据零件精度要求设计孔加工的进给路线;

4.会选择轴套类零件的装夹与调整方法;

5.会选择内孔加工刀具;

6.归纳总结、资料整理的能力。

情境4:

使用复合固定循环的螺纹轴零件编程与加工

1.复合固定循环编程指令及其应用;

2.刀尖圆弧半径补偿与刀尖方位;

3.螺纹加工参数计算;

4.工件的质量检测用仪器。

1.会使用复合固定循环指令编制去除毛胚余量的程序;

2.会选择刀尖圆弧半径补偿与方位;

3.会编制数控车削零件加工工艺;

4.会计算螺纹加工参数具有加工精度控制能力;

5.会选择合适量具对工件进行正确测量;

6.会通过调整参数,对加工精度进行控制;

7.会对加工工件的质量进行检验;

8.归纳总结、资料整理的能力。

30

情境5:

使用宏指令的椭圆手柄编程与加工

1.宏指令简介;

2.复杂轮廓的函数式编写;

3.椭圆加工刀具介绍与切削用量的选择。

1.能够写出复杂轮廓的函数式;

2.能够应用宏程序对椭圆轮廓进行编程加工;

3.能正确选择加工椭圆的刀具与切削用量;

4.归纳总结、资料整理的能力。

学时合计:

100学时(其中实践教学学时比例为50%)

理论学时

50

实践学时

表格填写说明:

(1)根据课程设计的不同选择不同的框架结构,“序号”栏目可根据需要还可细分为子模块(单元/任务/项目/学习情境);

(2)“主要内容”和“教学要求”栏目应围绕知识、能力和素质分别描述;

(3)课程内容若涉及理论与实践的,“参考学时”栏目应分理论和实践学时填写:

理论学时/实践学时。

六、实施建议

1.组织实施建议

(1)本课程与《机加工岗位与工作过程认识实训》、《工程图识读与使用软件绘图》、《使用手动工具的零件加工》、《使用普通机床的零件加工》等课程内容衔接,讲解时要注意学生对相关知识的补充理解。

(2)本课程建议采用任务驱动的教学模式。

以工作过程为导向,工作任务作为学习载体,教师可根据一体化教室设备设计一组学习任务,同时穿插相应训练案例,最终达到各项目的学习与训练要求。

(3)本课程的内容较侧重学生动手能力,注意教学方法,尽量在一体化教室中,采用演示法教学,激发学生的动手积极性,注重实践能力的培养。

(4)教学组织形式实现多样化,利用现代化的教学手段,尽量采用现场教学。

2.课程考核评价建议

本门课程的考核突出学生对零件图的识读、数控车床的操作、加工工艺的选择和数控编程等职业能力,使用过程考核与期末考评相结合的综合评定方法,强调过程考评的重要性,过程考评占50%,期末考评占50%

融职业资格取证与课程考核相结合,在课程教学内容设计上,分模块进行就是为了与职业资格相对应,通过考证来检查学生的学习效果,考核指标,中、高级职业资格通过率。

期末考试可选择试卷方式,一般题型有选择题、填空题、简答题、编程题、工艺分析题等五种题型;

也可选择实践工作任务,通过抽签方式选择工作任务,按任务完成的质量进行考核。

3.教学团队建议

由于本课程为高职类数控设备专业核心课程,内容涉及机床的操作和编程,同时为保证理实一体化教学,需要教师具备以下条件之一:

(1)本科以上学历及高职教学资格证书,讲师以上职称,另具有两年以上机床加工经验,取得国家相关职业高级工以上技能资格证书;

(2)大专以上学历及高职教学资格证书,助教以上职称,另具有三年以上机床加工经验,取得国家相关职业技师以上技能资格证书。

4.教学条件建议

为保证本课程标准得以正常实施,实现理实一体化教学,本课程要求一个一体化教室。

每间教室配备基本多媒体设备(投影、屏幕、摄像头、无线麦克风等),数控车床8台。

班级学生人数尽量控制在30人左右,以便教师对教学质量的控制。

单班学生人数过多,在实践环节可考虑分成8个大组进行教学。

学生最好能每4人共有一台数控车床,要求学生完成对数控车床的日常保养工作。

5.教材编写或选用建议

建议选用符合本课程标准的国家职业技能鉴定中心指定教材或国家职业教育规划教材,教材出版时间不超过3年。

教材内容应满足本课程授课需求,配有动画、视频等资料。

如选择校本教材,应根据学校的实际情况和本课程的教学条件,最好是与行业企业合作编写的理实一体化特色教材。

七、附录

本课程可供机电一体化专业参考,也可对本课程部分学习内容修改后,作为数控技术专业的专业拓展课程。