高炉炉型设计.doc

《高炉炉型设计.doc》由会员分享,可在线阅读,更多相关《高炉炉型设计.doc(16页珍藏版)》请在冰豆网上搜索。

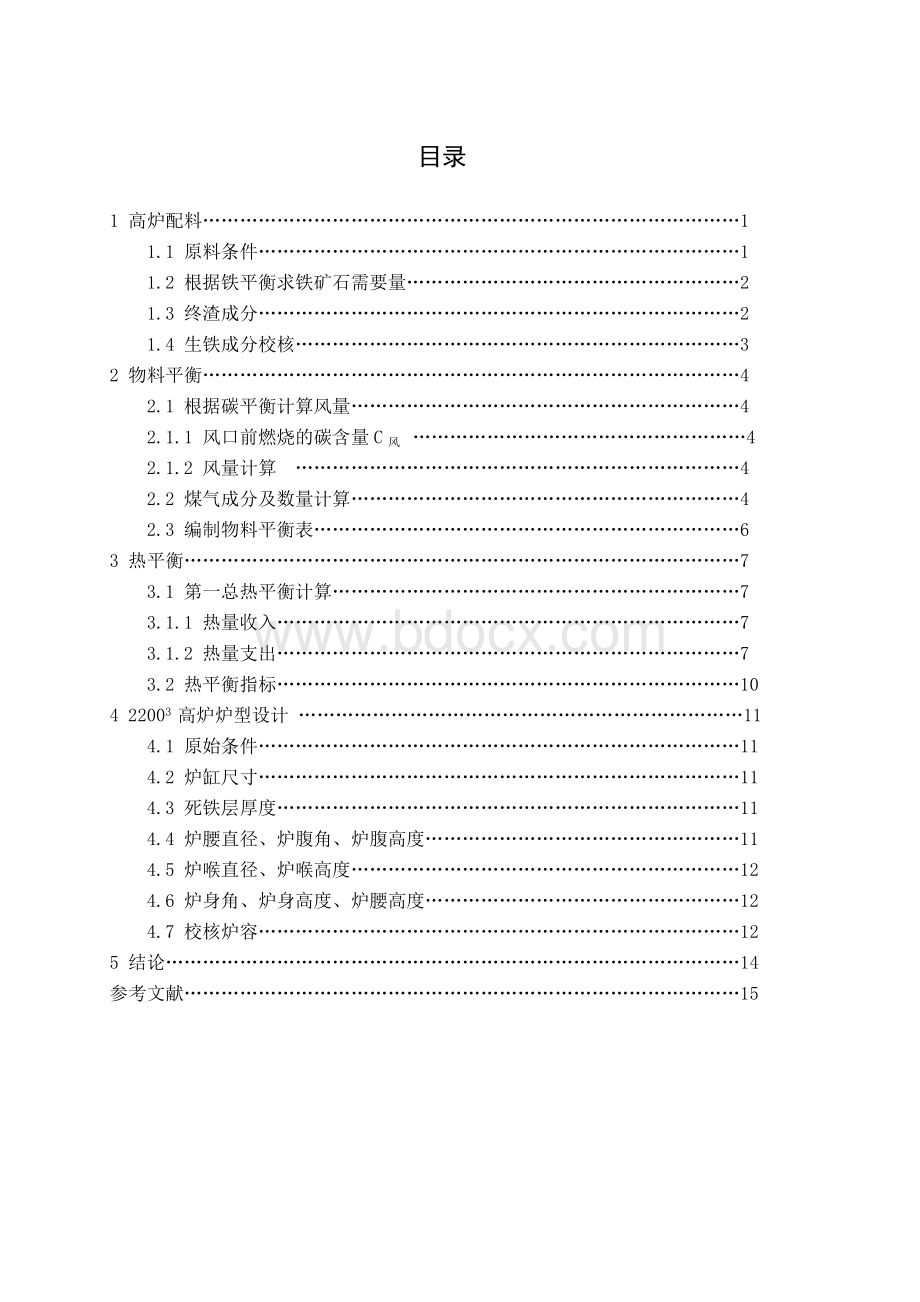

目录

1高炉配料……………………………………………………………………………1

1.1原料条件……………………………………………………………………1

1.2根据铁平衡求铁矿石需要量………………………………………………2

1.3终渣成分……………………………………………………………………2

1.4生铁成分校核………………………………………………………………3

2物料平衡……………………………………………………………………………4

2.1根据碳平衡计算风量………………………………………………………4

2.1.1风口前燃烧的碳含量C风………………………………………………4

2.1.2风量计算………………………………………………………………4

2.2煤气成分及数量计算………………………………………………………4

2.3编制物料平衡表……………………………………………………………6

3热平衡………………………………………………………………………………7

3.1第一总热平衡计算…………………………………………………………7

3.1.1热量收入…………………………………………………………………7

3.1.2热量支出…………………………………………………………………7

3.2热平衡指标…………………………………………………………………10

422003高炉炉型设计………………………………………………………………11

4.1原始条件……………………………………………………………………11

4.2炉缸尺寸……………………………………………………………………11

4.3死铁层厚度…………………………………………………………………11

4.4炉腰直径、炉腹角、炉腹高度……………………………………………11

4.5炉喉直径、炉喉高度………………………………………………………12

4.6炉身角、炉身高度、炉腰高度……………………………………………12

4.7校核炉容……………………………………………………………………12

5结论…………………………………………………………………………………14

参考文献………………………………………………………………………………15

1高炉配料

1.1原料条件

(1)原料成分

表1原料成分(%)

原料

Fe

Mn

P

S

Fe2O3

FeO

MnO2

MnO

CaO

烧结矿

天然矿

混合矿

55.93

60.52

56.62

0.093

0.158

0.103

0.052

0.022

0.048

0.029

0.176

0.051

70.58

70.01

70.49

8.32

14.60

9.26

—

0.25

0.04

0.12

—

0.10

10.30

0.57

8.84

续上表

原料

MgO

SiO2

Al2O3

P2O5

FeS2

FeS

SO2

烧损CO2

合计

烧结矿

天然矿

混合矿

2.57

0.58

2.27

5.57

11.42

6.45

1.20

1.05

1.18

0.12

0.05

0.11

—

0.33

0.05

0.08

—

0.07

—

—

—

1.14

1.14

1.14

100.00

100.00

100.00

(2)焦炭成分

表2焦炭成分(%)

固定碳

灰分12.27

挥发分0.91

SiO2

Al2O3

CaO

MgO

FeO

FeS

P2O5

CO2

CO

CH4

H2

N2

85.52

6.16

4.71

0.52

0.16

0.65

0.05

0.02

0.33

0.33

0.04

0.05

0.16

续上表

有机物,1.30

合计

全S

游离水

H2

N2

S

0.40

0.40

0.50

100.00

0.52

3.50

(3)喷吹物成分

表3喷吹物成分(%)

品种

C

H2

O2

H2O

N2

S

灰分,12.27

合计

SiO2

Al2O3

CaO

MgO

FeO

煤粉

77.52

4.36

4.00

0.77

0.43

0.65

7.62

3.33

0.58

0.29

0.45

100.00

(4)预定生铁成分:

炼钢铁

表4生铁成分

成分

Si

Mn

S

P

C

Fe

合计

%

0.35

0.09

0.03

0.08

4.45

95.00

100.00

(5)各种元素分配表

表5各种元素分配表

元素

Fe

Mn

P

S

生铁

炉渣

煤气

0.997

0.003

0

0.5

0.5

0

1.0

0

0

0.06

(6)配矿比:

烧结矿:

天然矿=85:

15,配成混合矿。

(7)焦比340kg/t,煤比190kg/t,风温1200oC,

(8)元素分配率,见表5。

1.2根据铁平衡求铁矿石需要量

矿石量=

式中——矿石含铁量,%;

——焦炭及煤粉带入铁量,kg;

——生铁含铁量,kg;

——进入炉渣的铁,kg。

根据表6和上式贴平衡关系得:

焦炭带入Fe量=

煤粉带入Fe量=

进入渣中Fe量=

需混合矿量=

每吨生铁实际用料量计算于表6

表6每吨生铁炉料实际用量

名称

干料用量/kg

机械损失/%

水分/%

实际用量/kg

混合矿

焦炭

煤粉

共计

1678.49

340

190

2208.49

0.5

0.5

—

—

3.50

1678.49×1.005=1686.88

340×1.040=353.60

190

2230.48

1.3终渣成分

(1)终渣S含量

炉料全部含S量=1678.49×0.00051+340×0.0052+190×0.0065=3.86(kg)

进入生铁的S量=0.3kg

进入煤气的S量=3.86×0.06=0.23(kg)

进入炉渣的S量=3.86-(0.3+0.23)=3.33(kg)

(2)终渣的FeO量=3.68kg

(3)终渣的MnO量=1678.49×0.00103×0.5×=1.12(kg)

(4)终渣的SiO2量=1678.49×0.0645+340×0.0616+190×0.0762-3.5×=136.18(kg)

(5)终渣的CaO量=

(6)终渣的Al2O3量=

(7)终渣的MgO量=

将终渣成分及数量列于表7

表7终渣成分

成分

SiO2

Al2O3

CaO

MgO

MnO

FeO

S/2

合计

R

kg

%

136.18

36.29

42.15

11.23

151.25

40.31

39.20

10.45

1.12

0.30

3.68

0.98

1.67

0.44

375.25

100.00

1.11

表中S/2:

渣中S以CaS形式存在,在计算中Ca全部按CaO形式计算,O原子量16,而S原子量32,相当于已计入S/2,故表中计入S/2。

根据炉渣百分组成,校验炉渣物理性质:

渣土的炉渣熔化温度介于1400℃―1500℃之间,而相应的炉渣粘度介于0.25Pa·s—0.55Pa·s。

所以该炉渣适合于炼钢生产。

1.4生铁成分校核

(1)含P量=

(2)含S量=0.03%;LS=

(3)含Si量=0.35%

(4)含Mn量=

(5)含Fe量=95%

(6)含C量=100%-(95.00%+0.09%+0.35%+0.03%+0.08%)=4.45%

生铁成分列于表8

表8生铁成分

Fe

Si

Mn

S

P

C

合计

95.00

0.35

0.09

0.03

0.08

4.45

100.00

校验结果与生铁成分符合,表明原定生铁成分恰当,计算符合。

2物料平衡

焦炭和喷吹物含C总量的1.2%与H2反应生成CH4,鼓风湿度f=1.5%,即12g/m3;直接还原度rd=0.45。

2.1根据碳平衡计算风量

2.1.1风口前燃烧的碳含量C风

燃料带入固定碳=

溶于生铁的碳=0.04451000=44.50(kg)

直接还原耗碳=

=

=

生成CH4耗碳量=438.06×0.12=5.26(kg)

则风口前燃烧的C量==438.06-44.50-95.58-5.26=292.72(kg)。

占入炉总C量的66.82%(即)。

2.1.2风量计算

鼓风含氧浓度=0.21+0.29×0.015=0.2144

风口前C燃烧所需氧量=

燃料带入氧量=

每吨生铁鼓风量=

2.2煤气成分及数量计算

(1)CH4由燃料中碳生成CH4量=

焦炭挥发分含CH4量=

进入煤气的CH4量=9.82+0.19=10.01(m3)

(2)入炉总H2量=鼓风带入H2+焦炭带入H2+煤粉带入H2

=

设在喷吹条件下有40%的H2参加还原,则参加还原的H2量=130.41×0.4=52.16(m3)

生成CH4的H2量=10.01×2=20.02(m3)

进入煤气的H2量130.41-52.16-20.02=58.23(m3)

(假定用H2还原的铁氧化物中,1/3是用于还原Fe3O4,2/3是用于还原FeO)

(3)由的量=

由的量=

由于生成的量

另外,H2参加还原反应,相当于同体积的CO所参加的反应,所以CO2生成量中应减去52.16m3,总计间接还原生成量CO2量=165.64+174.23+0.173-52.16=287.88m3

各种炉料分解CO2或带入的CO2量=焦中的CO2量+矿中的CO2量

=

=0.57+9.74=10.31(m3)

煤气中总CO2量=287.88+10.31=298.19(m3)

(4)CO风口前碳素燃烧生成CO=

元素直接还原生成CO量=

焦炭挥发分中CO量=

间接还原消耗CO量=287.88(m3)

煤气中总CO量=546.41+178.42+2.09-287.88=439.04(m3)

(5)N2由鼓风、焦炭及煤粉带入,总量为:

根据以上计算结果,列出煤气组成表9如下:

表9煤气成分表

成分

CO2

CO

N2

H2

CH4

总计

Vg/V风

m3

%

298.19

16.79

439.04

24.72

970.76

54.65

58.23

3.28

10.01

0.56

1776.23

100.00

1.427

2.3编制物料平衡表

(1)计算鼓风量:

1m3鼓风质量=

全部鼓风质量=1244.73×1.28=1593.25(kg)

(2)计算煤气质量:

1m3煤气质量=

全部煤气质量=1776.23×1.33=2362.39(kg)

(3)水分计算:

焦炭带入水分=340×0.035=11.90(kg)

煤粉水分=190×0.0077=1.46(kg)

H2还原生成水=

总计水分质量=11.90+1.46+41.91=55.27(kg)

(4)炉料机械损失=2230.48-2208.49-11.90-1.46=8.63(kg)

根据上述计算结果,列出物料