空压机使用说明书Word下载.docx

《空压机使用说明书Word下载.docx》由会员分享,可在线阅读,更多相关《空压机使用说明书Word下载.docx(16页珍藏版)》请在冰豆网上搜索。

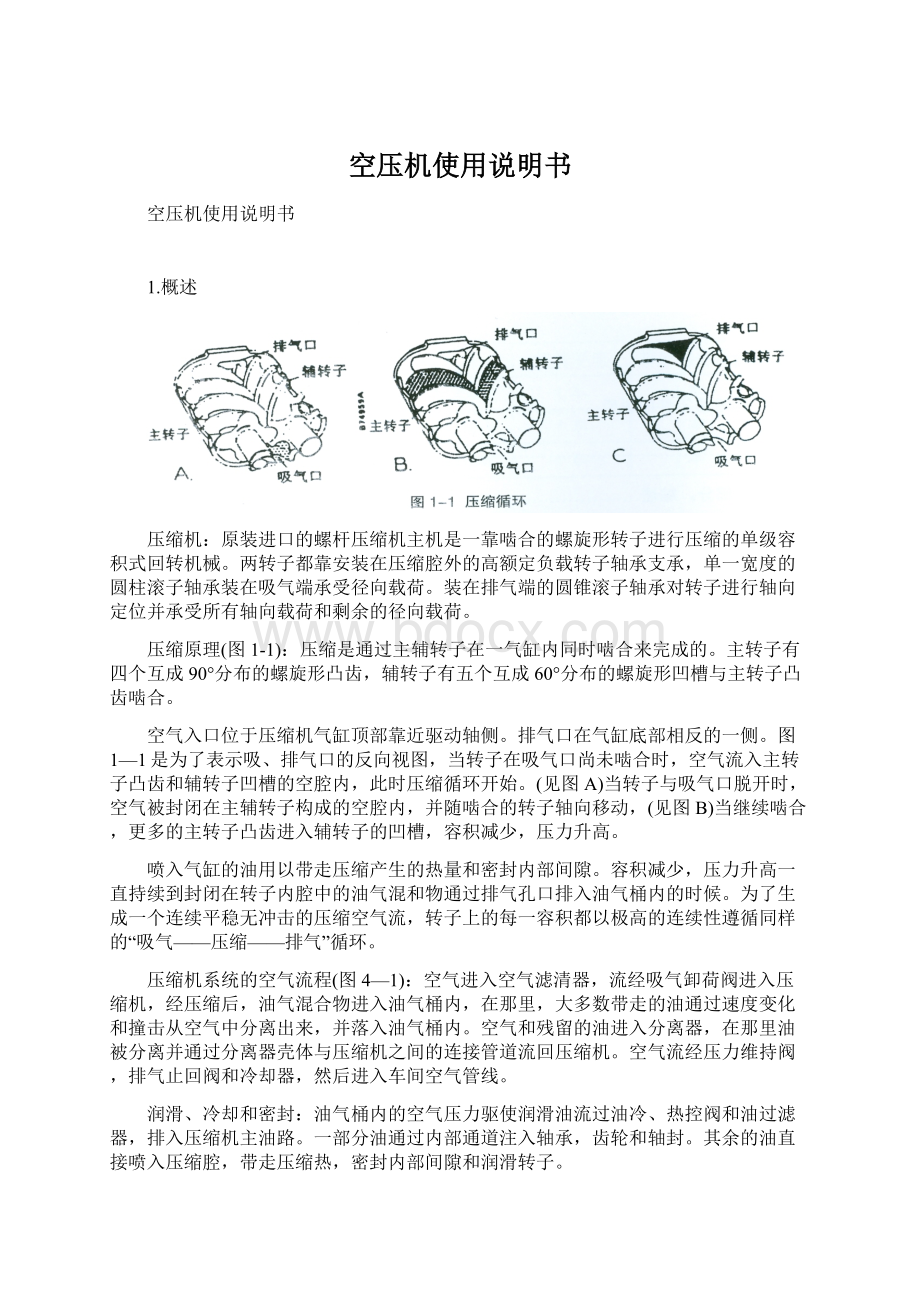

旋转阀是位于气缸排气侧靠近吸气端的一回转螺旋阀。

此阀打开和关闭气缸上与吸气通道连通的孔口,这改变压缩机转子的容积来匹配空气的需求,从而达到节能的目的。

2.启动和运行程序

启动前的说明:

发运前,每一台新机组在工厂均已经过了测试。

但在做如下检查和维护之前,不要试图运转机组。

1、压缩机油——检查油气桶中的油位。

如果油位测量表指示到了红色的“加油”范围内,立刻加油。

不要混用不同类型的油。

机组发货之前已经加满了正常运转条件下满足最初500小时运转的复盛螺杆空压机高级冷却液。

每1000小时更换油过滤器。

当系统内的油全部排空后,最初加油至油位测量表上黄色的“润滑油过量”区域内。

机组启动后,系统元件内都充满油后,油位下降至绿色的运行区域内。

如有必要,当机组在满负荷和正常的压力下运行时,把油加至绿色区域的顶部。

参阅图4—5。

注意

在要求的间隔内对油过滤器,空气滤清器和油细分离器

进行定期的维护和更换,对于获得最佳的运转状况和延长

复盛专用螺杆油的换油间隔是很必要的。

只能使用真正的

为本压缩机设计和指定的复盛过滤器。

危险

取下油过滤器之前,必须停机并释放空气压力,作标记并

脱开动力源与启动盘连接。

没有释放压力或正确的脱开动

力源可能导致人身伤害或死亡。

在卸荷和停机期间,系统内的油会有一部分流回油气桶内,油位会比机组带负荷运行时高一些,不要为了纠正这一状况向外放油。

下次带负荷运行或启动时,油会再次充满系统,油位测量表将指示运转油位。

2、空气滤清器——检查空气滤清器确信它是清洁的,且安装牢固。

完整的维护说明参阅第五部分“空气滤清器”。

如有吸气管路,确定管路是牢固和清洁的。

3、联接——检查所有的螺钉和螺帽是否锁紧。

4、配管——参照“安装”部分,确保配管满足所有的要求。

5、电气部分——核对随机的配线图,确信接线无误。

综合的配线图参阅图3-10到图3-13。

6、接地——根据国家电器标准,设备必须接地。

警告

压缩机组不正确的接地会导致控制器故障

7、转向——使用“JOGMODE”检查电机转向是否正确。

面对压缩机联轴器,压缩机驱动轴的转向必须和机体壳上的箭头方向相同。

检查风扇电机的转向。

风扇电机的转向应使风吹出隔音罩。

风冷机组,冷却风扇应吹过冷却器。

电机转向不正确,会损坏设备且引起油从压缩机

入口喷出。

检查电机转向时,让电机作最小程度

旋转(如果可能,少于一转)不允许电机达到满速。

8、系统压力一把控制设定在需要的负荷压力。

不要超出压缩机铭牌上的最大运行压力。

步骤请参阅控制系统使用手册。

在超过最大压力的排气压力下运转会引起人身伤害

或设备损坏。

不要把排气压力调整到超过机组铭牌

标定的最大压力值以上。

9、运转方式——关于控制系统的详细信息请参阅第三部分。

10、机柜——检查面板或门是否损坏。

检查所有的螺钉和门插销是否紧固。

确保门能关闭并插上。

启动压缩机组——参见下面的启动步骤。

机组冷启动——如果机组采用水冷换热器方式,全部打开手动进水阀。

按下持续运转按钮或其中一个自动按钮启动机组。

由于机组装有一压力维持阀,(65PSi,4.5Bar)不需要特殊的步骤来维持机组的油气桶压力。

机组热启动——机组不需要预热时间。

如果机组采用水冷换热器方式,全部打开手动进水阀。

停机——按下“停车——重新启动”按钮。

当电机停下时,油气桶内压力将自动泄放。

如果机组为水冷型换热器,关闭所有手动进水阀。

3.控制和仪表

1、自动控制运转

自动监控运转取决于控制面版上运转方式的选择。

启动之前,停车/重新启动键必须按下,以使控制器进入“准备状态”(如显示屏上显示的一样)。

按下运转模式键,压缩机便可启动。

自动运转是最普遍选择的运转方式。

因为它将根据空气系统的需求使压缩机自动以最高效的方式运转。

一旦运转,运转方式可随时通过按下任一键进行改变。

选择方式将显示在信息窗的右下角。

按下停车/重新启动键随时可使正常运转的压缩机停机。

机器自动重启或电击会引起伤害或死亡。

维护机

组前断开主电路和任何其它线路并作标记。

2、控制器

本压缩机组有“自动监控”控制器的特征。

该控制器使微处理器控制下的所有控制功能一体化。

它的功能包括安全和停工,压缩机调节,操作控制和劝告/保养指示。

键区和显示给操作者提供了一个逻辑的且易操作的压缩机控制和状态指示。

控制器是在厂内调整好的,但允许为具体的应用而调整。

3、安全阀

最后的排气管线上装有一安全阀,为防止机组超压,安全阀开启压力设定在机组满负荷运转压力的1.2倍。

为了保证安全阀的正常动作,应对其进行定期检查。

安全阀打开时,释放一束高速空气,导致高噪音和

可能排出积聚的灰尘与其它碎片。

测试安全阀时,

为防止伤害,要穿戴眼睛和耳朵的防护用品,并

且不要站在安全阀的排气方向。

注意

不要润滑或改变安全阀设置。

不要堵住安全阀出口或限制其排气。

配有设置不正确的安全阀的机组运转会导致严重人身

伤害或机器损坏。

保证安装、使用设置正确的安全阀。

图3-1管理原理图

4、泄放阀(图3-2)

此阀通常用于控制功能,且在停机后起到泄放油气桶中压力的作用。

其他功能请参阅“空气控制元件”的描述。

图3-2泄放阀

5、油位计(第一部分,图1-6)

此油位计装在油气桶上指示油位。

6、压力维持阀(图3-3)

排气管线的终端上装有一内部靠弹簧加载的压力维持阀。

即使空气出口阀门向大气全部敞开,也能提供给压缩机的润滑系统所需的压力。

此阀在停机或卸荷时,也起到止回的作用,阻止车间空气管线内的气体倒流回压缩机内。

当空气流过此阀时,它也作为一个限流装置,维持油气桶内的压力。

一个弹簧加载的活塞阀判断阀上游一侧<

油气桶)的压力。

当油气桶压力上升时,克服弹簧力,阀的出口开至最大。

此阀不需维护或调整,如果阀动作失常,检查阀干上O型环的密封性,阀出口是否受到限制以及阀和阀座是否存在砂眼或污垢。

图3-3压力维持阀

7、吸气阀(图1-4和图3-4)

吸气阀限制进气以控制压缩机排气量,关闭使压缩机卸荷。

停车时,吸气阀关闭以防止气体倒流。

吸气阀位置由它的活塞所在的气缸内的空气压力控制,气体压力又由自动控制系统通过电磁阀IVC和IVO控制。

当活塞受到的压力增加,进气阀关小以限制空气吸入流量及压缩机的气体排量。

图3-4吸气阀

8、电磁阀IVC和IVO

这些阀控制吸气阀活塞对来自“自动控制系统”的信号做出反应。

两个电磁阀都断电时,通常IVC阀打开,允许控制压力作用于吸气活塞以关闭进气阀。

如果只是IVC通电,吸气阀保持在它当前的位置。

如果两个阀都通电,吸气阀活塞内的控制压力释放出来使吸气阀打开。

9、压力调节器

压力调节器用宋提供一个持续的低控制压力以防止吸气阀砰地关上而引起的损坏。

调节器应设定在25~30Psi(1.7—2Bar)。

10、梭动阀(图3-5)

作为一个双向止回阀,梭动阀是一个可取自两个气源信号的装置。

它允许压力较高的一方通过它。

梭动阀用于提供不同的运转条件下来自油气桶或工厂空气系统的控制气源。

图3-5梭动阀

11、气动泄放阀

该阀是一常闭两通气控阀。

它排放从最后排气管到压缩机的空气,以阻碍当油气桶内的压力完全泄放时,喷油回转式螺杆压缩机中产生的油的冲击。

此阀由与控制吸气阀同样的控制压力控制。

12、泄放阀(图3-1)

泄放阀是一个通过管路连接到压力维持阀之前,油细分离器之后的两通电磁阀。

电磁阀断电时,阀打开,油气桶内压力泄放。

电磁阀通电时,阀关闭,油气桶内压力上升。

一气控止回阀保证泄放期间吸气阀是关闭的。

13、系统压力传盛器

此传感器连接在压力维持阀之后。

它把车间空气系统的压力转换成电信号供“自动监控”控制器用来调节和控制。

14、油气桶压力传感器

此传感器连接到冷却液系统。

它的信号用于防止重载启动,监测油压和油细分离器的状况。

15、空滤压差开关

此开关用于监测空气滤清器的使用情况。

当空气滤清器需要维护或更换时发出警告。

16、排气温度传感器

此传感器直接装在压缩机的排气口处,它的信号用于监测压缩机的温度。

当发现冷却系统出现问题时,压缩机停机。

17、油气桶温度传感器

此传感器装在油气桶/分离器腔内用来监测温度。

如果分离器出现温度问题,压缩机停机。

18、选择开关

“自动监控”控制器对于安装选择停机开关的用户和操作者有一个额外的可得到的输入。

如果断开触点,压缩机停机并显示信息。

19、紧急停机按钮

这是一个维持按钮,它可以切断控制器的输出,无论控制器处于何种状态。

它安装在面版的上部与键区相邻。

这只应该用于紧急情况。

正常的控制停机应使用键区上的停车/重新启动键。

自动重启或电击会引起伤害或死亡。

维护机组前断开主电路和任何其它线路并作标记。

20、压缩机排量控制

压缩机的流量通过旋转阀和压缩机吸气阀控制。

旋转阀可将压缩机排量控制在其最大排量的40%到100%的范围内。

而吸气阀则控制在其最大排量的0到40%的范围内。

以正常的100Psi(7Bar)的设计为例:

21、旋转阀

旋转阀有一螺旋线状阀芯,当其旋转时,打开和关闭—系列通到压缩机机体的孔口。

当这些孔口打开,把一部分本该被压缩的空气引回吸气口。

减少了排气量和功率消耗。

22、旋转阀推进器(图3-6)

旋转阀推进器是—带有齿轮和齿条的旋转架装置。

它根据用气系统的需要确定旋转阀的位置。

来自油气桶且经过过滤的油直接引到两个推进气缸的外侧以推动齿条移动并使阀旋转。

旋转阀推进器安装在气缸的端部,调整并限制推进器的运动。

从压缩机的后部看,压缩机右侧的调整螺杆,调整旋转阀全部关闭(满负荷位置)。

推进器的满负荷位置可以通过把凋整螺杆移到推进器的卸荷端(压缩机左侧),并使用一直棒把活塞推到满负荷位置。

棒必须是干净的,无粘附物和剥落物。

推动活塞时,小心不要擦伤气缸壁。

图3-6旋转阀机构(剖视部分)

23、电磁阀TVC和TVO

这些阀控制旋转阀的位置对来自“自动监控”控制器的信号做出反应。

两个阀都不通电时,同样的压力提供给推进器的两侧使它保持在当前的位置。

如果只有TVC通电,旋转阀推进器的右侧向压缩机吸气腔排油,引起旋转阀朝满负荷位置移动。

如果只有TVO通电,旋转阀推进器的左侧向压缩机吸气腔排油,引起旋转阀朝卸荷位置移动。

24、控制变压器

把输入电源的电压改变为110~120V供所有的机组控制装置使用。

配有两个主保险和一个辅助保险。

如何更换请参阅邻近的说明。

25、端于板

为所有不包容在机柜之内的110~120V设备提供连接。

26、风扇启动器

用于为风扇提供控制和超载保护。

过载保护器应根据电机铭牌上的安培数和位于柜面内的说明选择和调整。

即使机组没有风扇,也必须有风扇起动器。

27、主启动器

用于为主电机提供控制和超载保护。

全压启动使用一个接触器。

Y-△启动器使用三个被连续控制的接触器以提供低电流启动。

对于Y-△启动器,在使用过载保护器表之前,电机铭牌上的安培数必须先乘以0.577。

图3-7压缩机满负荷控制示意图

图3-8压缩机全部卸荷,低需求方式接通控制示意图

4.润滑油、冷却器和油细分离器

压缩机油系统

冷却压缩机,润滑运动部件和密封压缩腔的内部间隙。

油的吸入管线连接在油气桶的底部。

油气桶内的空气压力推动油流过油冷,热控阀,油滤进入压缩机主油路。

油流经内部通道起到润滑,冷却和密封作用。

油气混合物排入油气桶内。

在那里大部分包含在气流中的油被分离出来,空气随后通过最后的油细分离器,在那里大部分剩余的油被分离掉,分离出的油重新回到压缩机内,而空气流入排气管线。

压缩机油冷却器—水冷式换热器

油冷却器是多通道式换热器,水走管程,油走壳程。

油温由热控阀控制。

为控制水量,可选配水控制阀。

油冷故障可通过检查油的入口压力和出口压力来发现。

在正常的工作压力范围(65到150PSi,4.5到10.3Bar)下,油的入口和出口压差预计为3~15PSi(0.2~1Bar)。

水的入口到出口的压降随水的入口压力和流量变化。

正常的压降范围为5~10PSi(0.3—07Bar)。

任何不同于正常值的压降可能说明管路有泄漏或堵塞,应查明原因。

油细分离器

装在一单独壳体内的压缩机油分离器(除油器),包括一可更换的圆筒形的分离器芯,最后除掉残留在气流中的油。

撞击在分离器芯内部的油在重力作用下流回油存储器内。

分离器芯外收集到的油通过管道引回道压缩机机体内。

5.空气滤清器

图5-1重负载的空气滤清器(标准的)

重负载空滤

作为标准设备布置带有外壳的重型的空气滤清器是一个子式空气滤清器。

如要获得滤清器的最佳使用效果,必须对其进行正确的维护。

建立足够的和定时的滤清器维护是最重要的。

空滤的不正确保养会导致压缩机空气排量的损失。

空滤芯

当“更换空气滤清器”的指示灯亮时,保养空滤芯。

根据环境灰尘情况,每运转50到150个小时,清洁空滤芯。

滤芯寿命

滤芯如果有下面情况时应该更换。

1、用眼能看出褶状介质上有破损,裂纹或针孔。

在滤芯内放一亮光源检查。

2、若过滤器的压降在3英寸(76mm)水柱以下一这说明滤芯有破损或裂纹。

吸气管道

每次过滤器保养时,检查吸气过滤网和管道上积尘情况。

需要清洁管道时,在管道内堵一块清洁的干布。

重新装上滤芯之前,把空滤壳体内部从吸气管道落下来的灰尘擦掉。

滤芯寿命缩短的原因包括:

环境灰尘多,不经常保养,被油或化学气体污染。

6.故障排除