课程设计Word文档下载推荐.docx

《课程设计Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《课程设计Word文档下载推荐.docx(22页珍藏版)》请在冰豆网上搜索。

0.10

痕迹

0.12

0.020

0.024

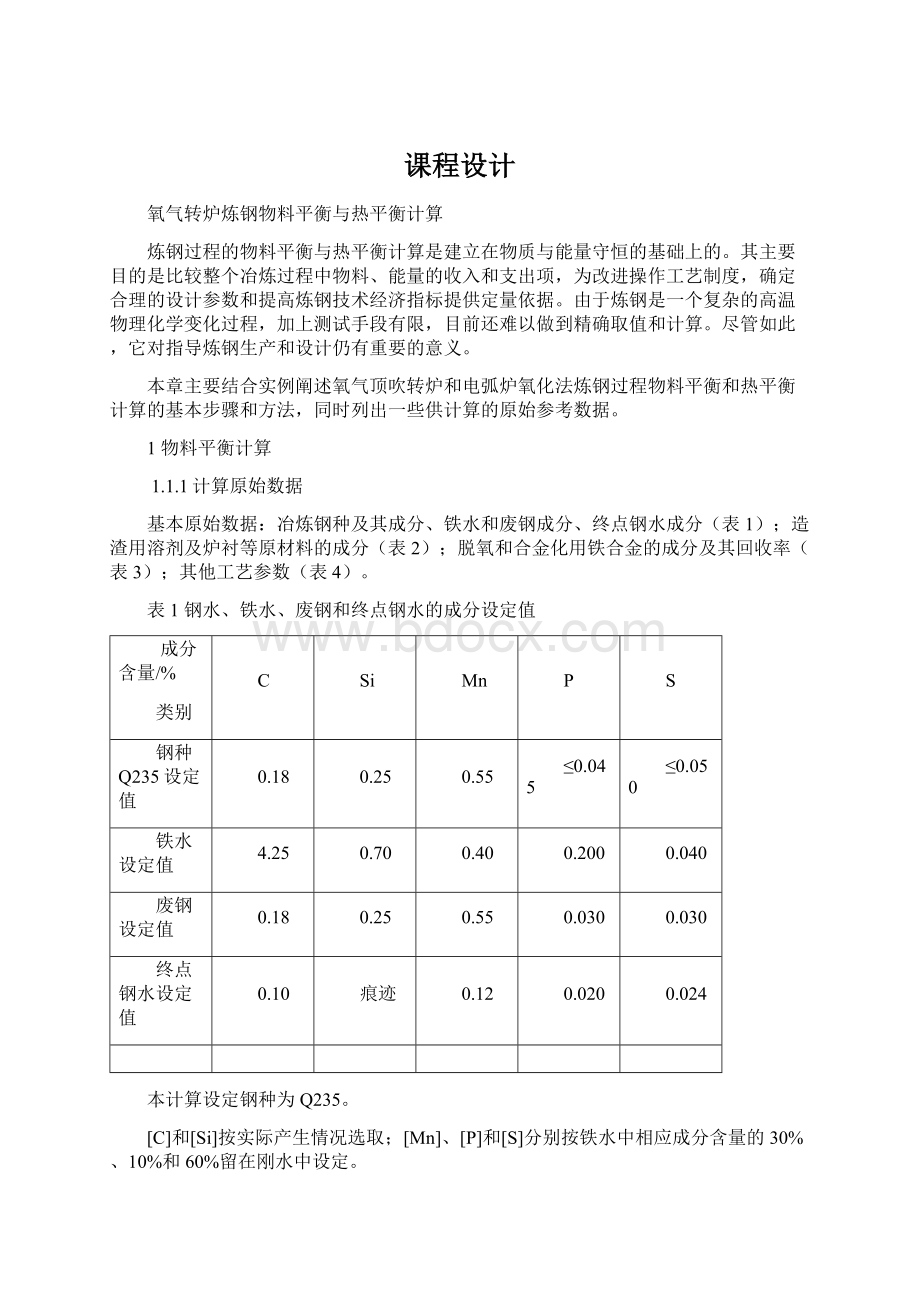

本计算设定钢种为Q235。

[C]和[Si]按实际产生情况选取;

[Mn]、[P]和[S]分别按铁水中相应成分含量的30%、10%和60%留在刚水中设定。

表2原材料成分

成分/%

CaO

SiO2

MnO

Al2O3

Fe2O3

CaF2

P2O5

CO2

H2O

灰分

挥发分

石灰

88.00

2.50

2.60

1.50

0.50

0.06

4.64

萤石

0.30

5.50

0.60

1.60

0.90

生白云石

36.40

0.80

25.60

1.00

36.2

炉衬

1.20

3.00

78.80

1.40

14.0

焦炭

0.58

81.5

12.4

5.52

表3铁合金成分(分子)及其回收率

成分含量/回收率/%

类别

Al

Fe

硅铁

—

73.00/75

0.50/80

2.50/0

0.05/100

0.03/100

23.92/100

锰铁

6.60/90

0.50/75

67.8/80

0.23/100

0.13/100

24.74/100

10%与氧生成CO2。

表4其他工艺参数设定值

名称

参数

终渣碱度

萤石加入量

生白云石加入量

炉衬蚀损量

终渣∑ω(FeO)含量(按向钢中传氧量ω(Fe2O3)=1.35ω(FeO)折算)

烟尘量

喷吹铁损

ω(CaO)/ω(SiO2)=3.5

为铁水量得0.5%

为铁水量得2.5%

为铁水量得0.3%

15%,而ω(Fe2O3)/∑ω(FeO)=1/3,即ω(Fe2O3)=5%,ω(FeO)=8.25%

为铁水量得1.5%(其中ω(FeO)为75%,ω(Fe2O3)为20%)

为铁水量得1%

渣中铁损(铁珠)

氧气纯度

炉气中自由氧含量

气化去硫量

金属中[C]的氧化产物

废钢量

为渣量的6%

99%,余者为N2

0.5%(体积比)

占总去硫量得1/3

90%C氧化成CO,10%C氧化成CO2

由热平衡计算确定,本计算结果为铁水量得20.97%,即废钢比为17.33%

1.2物料平衡基本项目

收入项有:

铁水、废钢、溶剂、氧气、炉衬损失、铁合金。

支出项有:

钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

1.3计算步骤

以100kg铁水为基础进行计算。

第一步:

计算脱氧和合金化前的总渣量及其成分。

总渣量包括铁水中元素氧化,炉衬蚀损和加入溶剂的成渣量。

其各项成渣量分别列于表5表7。

总渣量及其成分如表8所示。

第二步:

计算氧气消耗量。

氧气实际消耗量消耗项目与供入项目只差。

见表9。

表5铁水中元素的氧化产物及其成渣量

元素

反应产物

元素氧化量/kg

耗氧量/kg

产物量/kg

备注

[C]→{CO}

[C]→{CO2}

[Si]→(SiO2)

[Mn]→(MnO)

[P]→(P2O5)

[S]→{SO2}

[S]+(CaO)→(CaS)+(O)

[Fe]→(FeO)

[Fe]→(Fe2O3)

4.15×

90%=3.735

10%=0.415

0700

0.280

0.180

0.016×

1/3=0.0053

2/3=0.0107

0.954×

56/72=0.742

0.537×

112/160=0.376

4.980

1.107

0.800

0.081

0.232

0.005

-0.005

0.212

0.161

8.715

1.522

1.500

0.362

0.412

0.011

0.024(CaS)

0.954

0.537

入渣

入渣(见表8)

合计

6.444

7.573

成渣量

3.789

入渣组分之和

由CaO还原出的氧量;

消耗的CaO量=0.0107×

56/32=0.018kg。

表6炉衬蚀损的成渣量

炉衬蚀损量/kg

成渣组分/kg

气态产物/kg

MgO

C→CO

C→CO2

C→CO,CO2

0.3

(据表4)

0.004

0.009

0.236

0.3×

14%×

90%×

28/12=0.088

10%×

44/12=0.015

14%(90%×

16/12+10%×

32/12)=0.062

0.258

0.103

0.062

表7加入溶剂的成渣量

类别

加入量/kg

CsS

O2

萤石

0.5(表4)

0.002

0.003

0.028

0.008

0.001

0.440

2.5(表4)

0.910

0.640

0.025

0.905

石灰

5.697

5.007

0.148

0.142

0.085

0.006

0.264

5.919

0.791

0.190

0.118

0.036

1.169

7.549

石灰加入量计算如下:

由表5—表7可知,渣中已含(CaO)=-0.018+0.004+0.002+0.910=0.935kg;

渣中已含(SiO2)=1.50+0.009+0.028+0.020=1.557kg。

因设定的终渣碱度R=3.5,故石灰加入量为:

[R∑ω(SiO2)-∑ω(CaO)]/[ω(CaO石灰)-R×

ω(SiO2石灰)]=(3.5×

1.557-0.935)/(88%-3.5×

2.5%)=5.697kg。

由CaO还原出来的氧量,计算方法同表5的注。

表8总渣量及其成分

炉渣成分

FeO

合计

元素氧化成渣量/kg

石灰成渣量/kg

炉衬蚀损成渣量/kg

生白云石成渣量/kg

萤石成渣量/kg

5.045

0.167

0.149

0.086

0.633

1.003

0.562

0.029

0.618

0.007

0.018

4.334

5.468

1.595

0.495

总渣量/kg

5.961

1.701

1.028

0.123

0.630

0.027

12.150

质量分数/%

49.07

14.00

8.46

1.01

5.21

8.25

4.62

3.62

5.19

0.22

100.0

总渣量计算如下:

表8中除(FeO)和(Fe2O3)以外的渣量为:

5.961+1.701+1.028+0.123+0.633+0.44+0.63+0.027=10.545,而终渣∑ω(FeO)=15%(表4),故总量为:

10.545÷

86.75%=12.156kg。

ω(FeO)=12.156×

8.25%=1.003kg。

ω(Fe2O3)=12.156×

5%-0.033-0.005-0.008=0.5618kg。

表9实际耗氧量

耗氧项/kg

供氧项/kg

实际氧气消耗项/kg

铁水中氧化耗氧量(表5)

炉衬中碳氧化耗氧量(表6)

石灰中S与CaO反应还原出的氧化量(表7)

烟尘中铁氧化耗氧量(表4)

0.340

8.035-0.002+0.072①=8.102

炉气自由氧含量(表10)

0.061

合计

8.035

1炉气N2(存在于氧气中,表4)的质量,详见表10。

.

第三步:

计算炉气量及其成分。

炉气中含有CO、CO2、N2、SO2和H2O。

其中CO、CO2、SO2和H2O可由表5~表7查得,O2和N2则由炉气总体积来确定。

现计算如下。

炉气总体积V∑:

V∑=Vg+0.5%V∑+1/99×

(22.4/32Gs+0.5%V∑-Vx)

V∑=

=

=8.561㎡

式中Vg—CO、CO2、SO2和H2O各组分总体积,m3。

本计算中,其值为:

8.803×

22.4/28+2.751×

22.4/44+0.0106×

22.4/64+0.011×

22.4/18=8.461m3。

Gs—不计自由氧的氧气消耗量,kg。

7.573+0.062+0.34=7.975kg(见表9);

Vx—石灰中的S与CaO反应还原出的氧量(其质量为:

0.002kg,见表9),m3;

0.5%—炉气中自由氧含量;

99—由氧气纯度为99%转换的得来。

计算结果