单层工业厂房混凝土构件吊装方案Word文档下载推荐.docx

《单层工业厂房混凝土构件吊装方案Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《单层工业厂房混凝土构件吊装方案Word文档下载推荐.docx(5页珍藏版)》请在冰豆网上搜索。

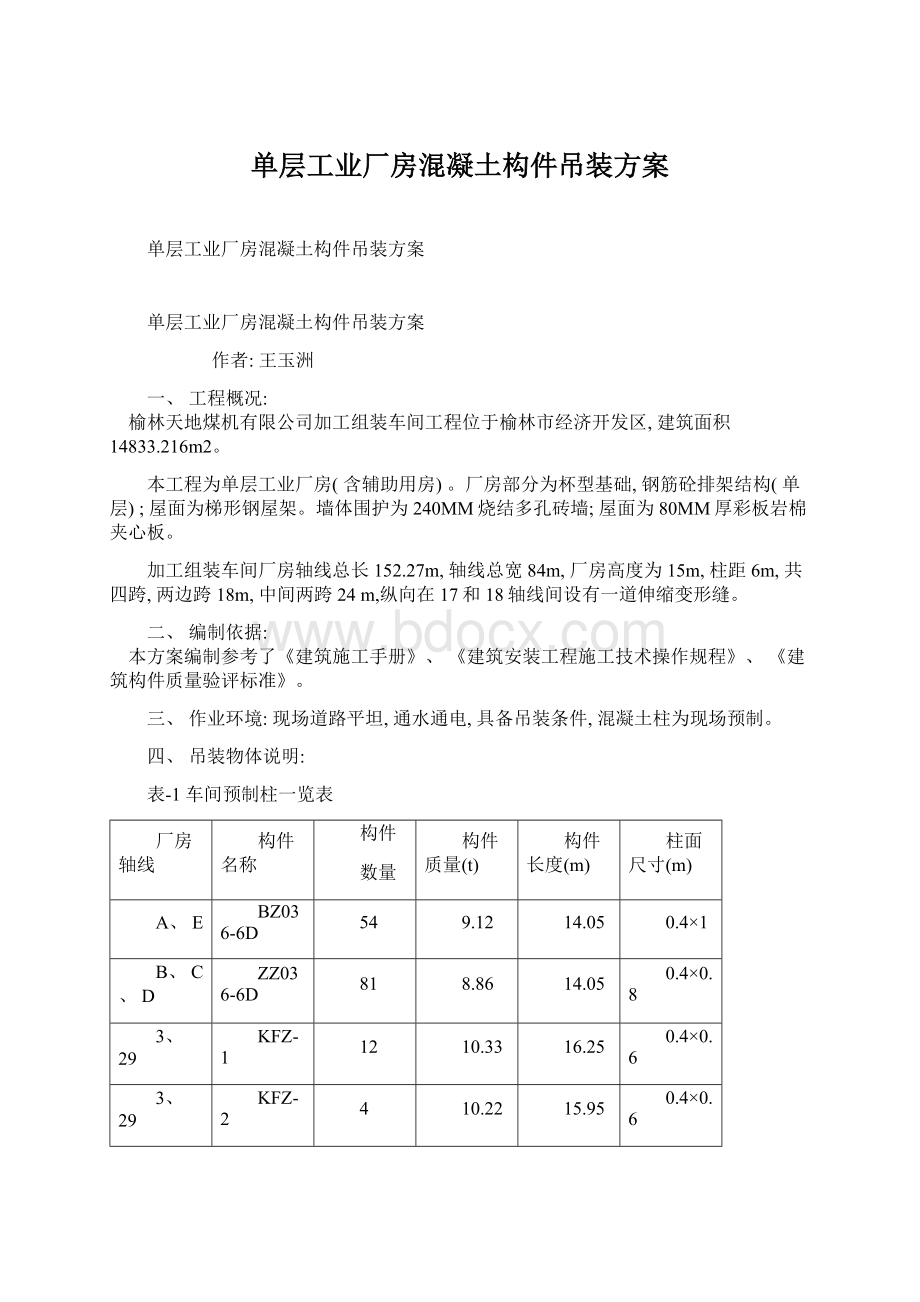

四、吊装物体说明:

表-1

车间预制柱一览表

厂房轴线

构件名称

构件

数量

构件质量(t)

构件长度(m)

柱面尺寸(m)

A、E

BZ036-6D

54

9.12

14.05

0.4×

1

B、C、D

ZZ036-6D

81

8.86

0.8

3、29

KFZ-1

12

10.33

16.25

0.6

KFZ-2

4

10.22

15.95

KFZ-3

10.45

16.55

KFZ-4

2

10.57

16.85

五、起重机械选用:

5.1、

考虑起重机的起重能力,现场道路安全及经济效益等各方面因素,结合现场物件重量,几何尺寸安装高度,中柱、边柱和抗风柱分别选择不同型号的起重机械进行吊装。

5.1.1、中柱、边柱吊装:

以边柱9.12T计算:

9.12T×

1.2=10.95T(1.2为动力系数),柱高:

14.05m+2m(柱顶上部吊绳高度)+0.3(离地高度)=16.35m即为起重高度(见附图1)。

附图1:

边柱吊装示意图

根据机构性能表选择起重机,选用32T汽车吊。

32T汽车起升高度16.72m,工作车径7m,吊重11.7T

满足吊装要求。

5.1.2、抗风柱吊装:

以最重柱10.57T计算:

10.57T×

1.2=12.684T(1.2为动力系数),柱高:

16.85m(以KFZ-4计)+2m(柱顶上部吊绳高度)+0.3(离地高度)=19.15m即为起重高度。

根据机构性能表选择起重机,选用40T汽车吊。

40T汽车起升高度21.25m,工作车径8m,吊重14.3T

5.2、吊绳选择:

吊绳的使用分为两个阶段,预制柱翻身就位阶段和吊装立直阶段。

由于翻身就位阶段钢丝绳的拉力大于吊装立直阶段,下面就以满足翻身阶段需要对钢丝绳进行选择验算。

附图2:

KFZ-4翻身阶段吊装示意图

以最重KFZ-4计算:

钢丝绳水平夹角β=45度,破断拉力换算系数α=0.82,

安全系数K=6

则钢丝绳破断拉力总和:

Fg=6×

7.45×

9.8/0.82KN=534.2KN

查施工手册选6×

37φ30(1700)的钢丝绳Fg580.5≥534.2KN,满足吊装要求。

卡环选M42,其安全荷重73.5KN>P=73.01KN

绳长:

5.85m/cos450=8.27m

故每绳取10m,共2根。

5.3钢板横吊梁(铁扁担)计算

柱子吊装时,为减少吊索的水平分力对柱的压力,保持柱身的垂直平稳,便于柱子安装就位,在吊索与柱子之间设置一个工具式钢板横吊梁,钢板的厚度为**mm和**mm(钢板连接周圈满焊),材质为Q235B。

钢板横吊梁中的两个挂卡环的距离为**mm见附图3。

附图3:

钢板横吊梁

钢板横吊梁按受弯构件计算,对中部截面进行强度验算,对吊钩孔壁、卡环孔壁进行局部承压验算。

a.对A-C截面进行强度验算

:

******

b.对吊钩孔壁进行局部承压验算:

*******

满足要求

c.对卡环孔壁进行局部承压验算

取卡环直径b=50mm

则:

六、吊装施工

6.1.施工准备

6.1.1认真学习施工图纸,并组织班组了解安装的技术要求,并进行具体指导施工的技术交底及安全交底。

6.1.2认真核对构件的数量、重量、规格。

6.1.3根据设计柱位置图对柱构件和杯基进行对应编号。

6.1.4预制柱杯口基础中心墨线已弹好。

6.1.5预制柱中心墨线及标高控制墨线已弹好。

6.1.6吊装现场道路已清理畅通,路面铺设完成。

6.1.7认真检查吊索、吊具,确保其安全、可靠。

6.1.8复核定位轴线和标高:

在基础杯口上面、内壁及底面弹出对应轴线及杯底找平层使用的标高线。

将杯口侧壁及柱脚在安装后埋入杯口部分的表面凿毛。

6.2.吊装程序:

柱翻身就位→柱面修补→立柱子校正→柱脚灌浆→柱间支撑安装

6.2.1柱翻身就位:

①

作业前:

必须核实柱子的强度是否达到100%设计要求,以及型号是否正确,有无损伤。

②

钢筋砼柱子采取平卧叠放生产,翻身吊装位置预埋有吊环,柱子翻身呈侧立状态后,水平吊到预定位置(见预制柱就位摆放图)小面朝下立放。

附图4:

预制柱就位摆放平面图

③柱面修补:

柱间隔离面采用角磨机打磨或火碱清洗除掉油污面,参建筑胶素水泥浆找面。

吊装棱角损坏采用清水清洗干净高标号水泥砂浆(细石砼)修补。

6.2.2柱子吊装:

①垂直度校正后应复查平面位置,如其偏差超过5mm,应以予复校。

②校正垂直度经纬仪望远镜的视线面与观测面尽量垂直,防止因上下测点不在一个垂直面而产生测量差错。

③经过敲打楔块调整柱脚时,可同时配合松动对面楔块,但决不可将楔块拔出,以防止柱倾倒。

6.2.5混凝土柱固定

②柱校正后,将楔块以每两个一组对称、均匀、分次打紧,并立即进行最后固定。

其方法是在柱脚与杯口的空隙中浇筑C35细石混凝土。

混凝土的浇筑分两次进行。

第一次浇至楔块底面,待混凝土达到25%的强度后,拔去楔块,再浇筑第二次混凝土至杯口顶面,并进行养护;

待第二次浇筑的混凝土强度达到75%设计强度后,方能安装上部构件。

在灌捣细石混凝土时,发现碰动了楔子,可能影响柱子的垂直,必须及时对柱子的垂直度进行复查。

③允许垂直偏差

轴线偏差小于5mm。

垂直偏差为1/1000柱高且小于或等于20mm。

6.2.6柱间支撑

在柱子吊装过程中,有柱间支撑部分,应在两侧柱子吊装后及时安装,柱间支撑采用焊接。

七、安全措施:

1.成立以项目经理为组长的吊装安全领导小组。

2.吊装前,作好安全教育及安全技术交底工作,作好吊索及起重绳,起重机的检查,发现问题及时解决。

3.特殊工种人员必须持证上岗,严禁顶岗和无证操作。

4.吊装时保证吊装角度不小于45°

立柱时采用钢板横吊梁,防止绳索缠绕及证构件不被损坏。

5.吊装工作区应有明显标志,并设专人警戒,与吊装无关人员严禁人内。

起重机工作时,起重臂杆旋转半径范围内,严禁站人或经过。

柱子吊装应在试吊无误后进行,设专人负责统一指挥,指挥人员应位于操作人员视力能及的地点,并能清楚地看到吊装的全过程。

起重机驾驶人员必须熟悉信号,并按指挥人员的各种信号进行操作;

指挥信号应事先统一规定,发出的信号要鲜明、准确。

6.施工人员应遵守安全技术操作规程,严禁违章作业和野蛮施工,严格执行"

十不吊"

。

7.起吊构件时,速度不应太快,不得在高空停留过久,严禁猛升猛降,以防构件脱落。

8.构件就位后临时固定前,不得松钩、解开吊装索具。

构件固定后,应检查连接牢固和稳定情况,当连接确定安全可靠,才可拆除临时固定工具和进行下步吊装。

9.在风力等于或大于六级时,禁止进行起重机移动和吊装作业。

10.所有计量工具应检测合格,测量时尽量减少误差,作好必要的复测。

11.施工人员正确使用劳动保护用品,进入现场戴安全帽,2米以上高空系挂安全带,安装时高空作业人员将安全带拴于安全绳上,确保安全。

12.吊车支设机位时,首先保证路基的承载力满足要求,并做好支腿支设工作,仔细调整吊车液压支腿,确保吊车的稳定性,

避免支腿下沉而失稳。