称霸全球汽车市场丰田要过四道关Word格式文档下载.docx

《称霸全球汽车市场丰田要过四道关Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《称霸全球汽车市场丰田要过四道关Word格式文档下载.docx(23页珍藏版)》请在冰豆网上搜索。

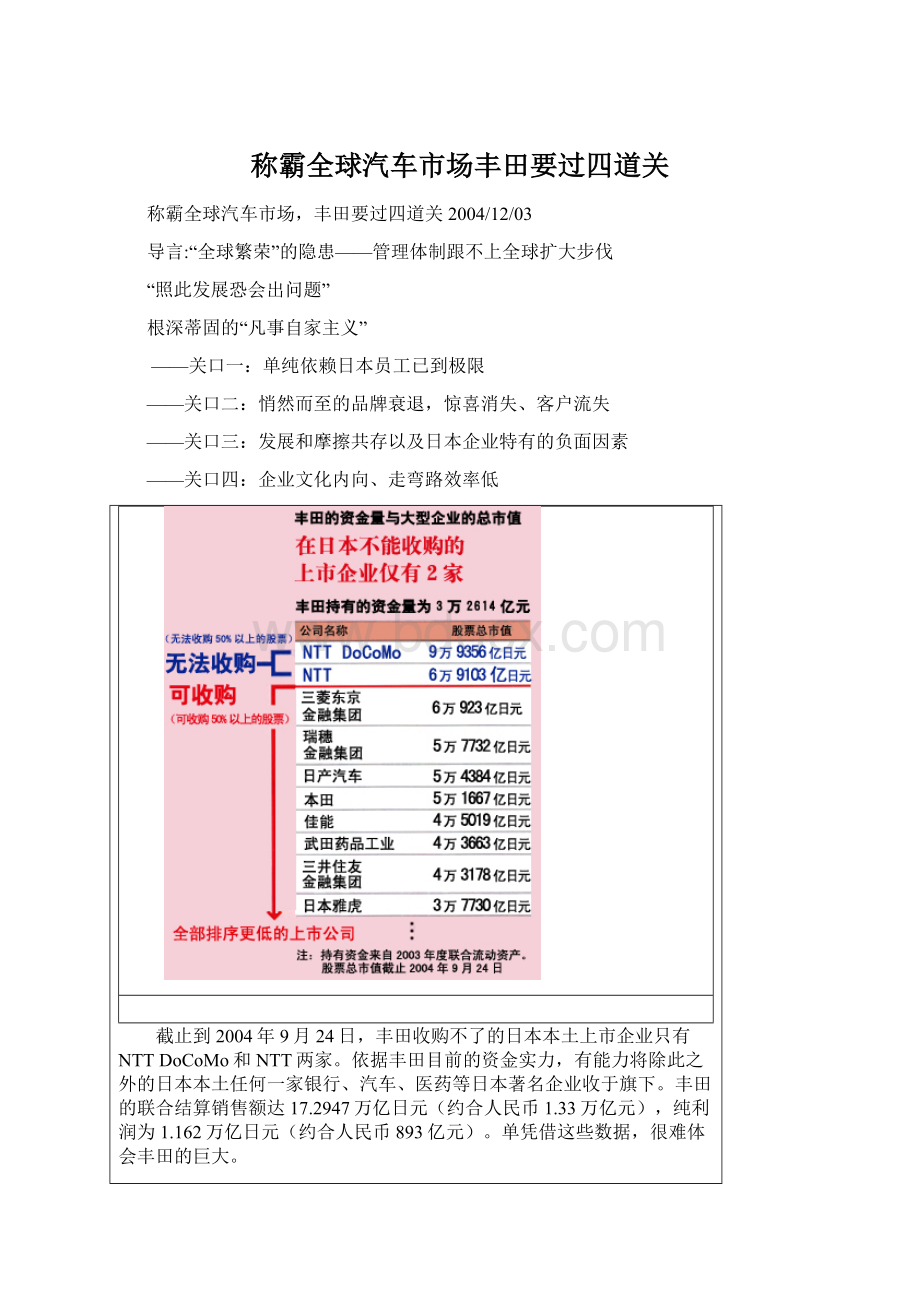

截止到2004年9月24日,丰田收购不了的日本本土上市企业只有NTTDoCoMo和NTT两家。

依据丰田目前的资金实力,有能力将除此之外的日本本土任何一家银行、汽车、医药等日本著名企业收于旗下。

丰田的联合结算销售额达17.2947万亿日元(约合人民币1.33万亿元),纯利润为1.162万亿日元(约合人民币893亿元)。

单凭借这些数据,很难体会丰田的巨大。

随着企业持续快速发展,全球第一的宝座已经清晰地进入丰田的视野。

但是,经营管理的全球化步伐却没有跟上企业规模的扩大,丰田面临的考验也是逐渐复兴的日本企业今后将面临的考验。

归纳起来主要有以下四点。

一是在日本企业强大的根源--产品品质上出现阴影;

二是品牌实力在悄悄衰退;

三是企业发展与发展带来的摩擦如同孪生兄弟;

四是内向性企业文化毫无改观。

“全球繁荣”的隐患——管理体制跟不上全球扩大步伐

地处日本长野县茅野市蓼科高原的圣光寺是奈良名刹药师寺的分寺。

每年7月17日,丰田汽车公司的首脑层就会悄悄地聚集到这里。

聚集目的是出席每年一次的旨在祈祷交通安全、祭奠事故死亡者的祭祀。

丰田章一郎名誉董事长、奥田硕董事长、张富士夫社长等,副社长以上的公司首脑人物均偕夫人参加。

如果再加上协丰会等汽车配件厂商的会员企业以及丰田经销商协会的干部,前来祈祷的人员总数超过100人。

其实,这座圣光寺是在被尊称为“销售之神”的已故原丰田汽车销售公司社长神谷正太郎的建议下于1970年建成的,是日本为数不多的专门祈祷交通安全的寺院。

在当地被称为“丰田之寺”。

当然,经营可无法依赖上天的旨意。

然而,35年来每到夏季就悄悄地来到这里,一次次地祈祷交通安全,这本身就是贯穿丰田上下的坚韧毅力以及为了产品不懈努力的象征,正如同靠节约每一分钱降低成本,不懈追求品质改善的丰田企业文化。

“照此发展恐会出问题”

求真务实的企业文化成就了丰田在日本企业中史无前例的业绩,其联合销售额高达17万亿日元(约合人民币1.3万亿元)、纯利润为1万亿日元(约合人民币770亿元)。

包括正在筹建的项目在内,丰田在26个国家和地区总计51家工厂生产汽车。

在美国,丰田已经成为美国三大汽车巨头的一大威胁,在欧洲,曾经一直亏损的业务也开始稳步赢利。

丰田最近10年的发展势头惊人。

下图是以1994年度(1994年4月至1995年3月)的数值为标准、与2003年度(2003年4月至2004年3月)的各项指标进行对比的结果。

结果可见各项指标均大幅增长,其中销售额约增长到了1.6倍,营业利润约为4.9倍。

顺便提一下,全球最大的汽车制造商美国通用汽车(GM)在同一个10年里的销售仅增长了10%左右。

但是丰田全然没有竞争对手GM和德国戴姆勒·

克莱斯勒面临停滞不前的窘态,而是一路快速发展。

丰田的汽车销量始终高于预期,“从目前的形势来看,将提前2年实现2008年的计划”(专务董事松原彰雄)。

照此势头,超过GM只是时间的问题。

丰田在2002年4月曾发表“全球发展战略”,提出了要在“2010年代早些时候实现15%的全球市场份额”的目标,目前丰田正在向这一目标稳步迈进。

然而,在丰田集团内外,“照此发展恐会出问题”的担心却在与日俱增。

尤其是近10年来企业规模的急剧扩大,更加剧了对丰田未来的担心。

这种担心来自于与海外业务的扩大相比,丰田自身的应对能力开始劣化的现象。

即使超过GM跃居全球第一,如果不能确立开展大规模业务的体制,企业的发展最终也会终止于单纯的规模膨胀、难以持久。

丰田能否让目前的“全球同步繁荣”局面真正开花结果,与今后的企业体制建设是分不开的。

根深蒂固的“凡事自家主义”

丰田自身已经开始采取各种手段。

除任用外国人担任总部执行董事(常务董事)外,还将全球各地的干部培养对象集中到日本进行培训,强化能够胜任全球业务的人材培养。

然而,问题依然存在。

“尽管丰田现在已经成为一家超级企业,但凡事自家主义依然根深蒂固。

再就是‘庞大的总部机构’”(原丰田干部)。

这些问题靠祈祷当然是不可能解决的。

其实这不仅仅是丰田一家的问题。

尽管业务和商品实现国际化的日本企业比过去增多,但几乎没有一家日本企业确立了能够有效利用全球人才的经营体制。

所以从这个意义上来讲,与通用汽车相比,丰田更在乎在人材培养方面口碑颇丰的美国通用电气公司。

就像9月18日日本与墨西哥成功签署自由贸易协定那样,国与国之间的贸易协定的签订将会加速,由此日本经济将迎来重大的转折点。

人、材、钱等所有领域的管理今后都将面临全球化的考验。

如果说那家企业拥有胆量敢于不追求发展和扩大,这种与世无争的经营观会让人肃然起敬,但是日本企业却无法照此生存。

正在从上世纪90年代经济衰退中逐步恢复的日本,目前正在不断探索找回“失去的10年”的方法。

要想使日本重振雄风,就要对以往失败的原因进行充分分析,自然也就无法回避经营全球化的课题。

正如在进军美国市场的战略上,丰田步本田和日产汽车后尘那样,从根本上来讲丰田是一家“内向型”企业。

转机是日美两国95年签署的日美汽车协议。

当时,丰田与美国政府达成了扩大在海外生产和采购配件的协议,才推进了丰田业务的国际化,也由此奠定了丰田今日的地位。

日本领跑者的丰田如今面临哪些问题,又准备如何挑战呢?

丰田的解答将是考证身处成熟市场的日本企业未来前景的重要佐证。

丰田的课题,也是整个日本的课题。

关口一:

迅猛扩张导致的人材不足;

悄然而至的品牌老化;

全世界对丰田一枝独秀的嫉妒;

凡事依赖以往成功经验。

这四道由于企业强大而产生的关口,丰田该如何渡过?

不超越今天的丰田,就没有丰田的明天。

最近一段时间,表面平静的丰田内部正忙得四脚朝天。

生产、开发、采购部门的工作人员频繁地在日美两国之间穿梭。

原因是丰田的制胜法宝--产品质量发现了隐患。

最为严重的就是给丰田带来一半多利润的北美地区。

最近几年投诉件数开始增加,甚至出现了要在过去根本不可能出现的问题。

去年,“Sienna”微型面包车因为油箱故障而停止供货2周就是其中一例。

而美国调查公司JDPowerandAssociates公布的2004年初质量调查结果对丰田而言更是雪上加霜。

今春发表的这项调查,是以购车时间在90天以内的每百辆新车用户的投诉问题作为指标实施的。

按厂商来分,尽管丰田依旧排名投诉最少的第1位,但在得分上与其他竞争对手的差距却迅速缩小。

在按品牌分类的调查中,尽管高级车“雷克萨斯”(凌志)仍排名第一,但“丰田”品牌却被“本田”和韩国“现代”等厂商超越,仅排名第8位。

至于去年针对年轻人推出的新品牌“SCION”,更是出现了排名倒数第4的坏结果。

雷克萨斯主要由日本及加拿大的工厂制造提供市场的,因此如果单看美国工厂的话,情况就会严重得多。

在北美地区实施的汽车制造厂质量调查中曾于2000年排名第一的丰田肯塔基工厂,由于其主力车型“佳美”在改型过程中产生的混乱,从2002年开始该厂排名迅速下滑,2004年跌到了第14位。

质量是丰田在北美地区打造高级品牌的生命线。

这条生命线上开始亮黄灯,对丰田而言自然不能视若无睹。

而且,如果对问题追根溯源的话,最终会归结到丰田总部的组织结构及企业文化。

原因是多方面的。

一是丰田心目中的质量与消费者要求的质量产生了差距。

JDPowerandAssociates公司亚太区总裁莲见南海男指出,“尽管丰田在耐用性及车辆故障等性能方面水平很高,但在乘坐舒适性及造型设计等感受性方面,仍有很大的改善空间”。

在车辆功能不断提高,消费者意识不断变化的过程中,用户所要求的质量内涵也在不断改变。

比如,按照以前空调是否制冷的质量标准制造汽车的话,那么现在空调的有效制冷所需时间,送风口噪音等就会成为用户不满的对象。

JDPower公司的调查也在根据消费者的上述变化,逐渐增加对感性和汽车吸引力的提问。

丰田正是在这方面没有能够全面跟上形势。

在美国出现的故障中就有这样的案例。

美国用户经常使用的定速巡航系统开关,为了让用户不需把手从方向盘上拿开就能操作,安装到了方向盘的后面。

然而,消费者反而不满,表示“位置看不见,不好用”。

还有车钥匙上附带的行李箱开关按钮也是如此。

在行驶过程中如果不注意按了一下,行李箱便打开的话会很危险,因此就采用了持续按2秒钟才能打开的方式。

然而这样一来,消费者却纷纷反映说“行李箱打不开”。

问题在于尽管这些意见的绝大部分都已反映到经销商那里,但却没有充分地传达给公司总部。

其原因就在于过分自信和想当然。

丰田每当增加新功能时都会在上市之前,通过消费者调查确认该功能会得到用户支持才会导入。

此时丰田方面就会产生作为汽车专家的自负,以及已经得到消费者认可的想法。

然而,实际购车的用户的想法与被调者的想法会产生微妙的差异。

而丰田此时却不能灵活应对。

另外,在美国丰田还存在组织结构上的问题。

由于生产、销售和开发等各项职能均由不同的公司负责,因此缺乏横向交流。

结果,即便出现了问题,大多也都是由各部门与日本方面单方面协商。

当然,丰田对此也并没有袖手旁观。

一年半前丰田制定了一个名为“EDER(EarlyDetection,EarlyResolution。

早发现、早解决)”的对策,从总公司技术部及质保部等部门向美国丰田汽车销售公司选派了大约25名工作人员,旨在及早获取和解决客户意见。

因为“与技术部门或者工厂能够直接对话的必须是相应的专家,而且和日本方面有沟通渠道的人”(负责美洲业务的专务董事稻叶良睨)。

此外,丰田还把在美国访问经销商服务店、收集消费者信息的调查员人数增加到了1000人,大概为过去的10倍左右。

另外,还成立了多个由美国工作人员参加的项目。

美国丰田汽车销售公司社长布野幸利表示,“今后并非事事都要和日本方面联系,而是将在北美范围内主要针对美国车型迅速地解决用户问题”。

“丰田生产方式无法说明”

使质量问题迟迟得不到解决的另一个主要因素是人材不足。

中国、南美和中东欧等地区的项目一个接着一个,人材供应跟不上。

肯塔基工厂的一位日本高层就曾毫不隐瞒地表示,“目前约有40名员工出长差,到刚刚开工的墨西哥工厂。

我们也想踏踏实实地改善产品质量,但心有余而力不足”。

为了改善人手不足的局面,该厂正在积极实施改进措施。

引进日本工厂普遍采用的SPS(SetPartsSystem,成套配件系统)就是其中的一例。

这项措施就是在把配件向生产线上搬运时,按照便于装配的顺序排列,取消了生产线旁边的配件架。

这样,生产线上的工作人员就不需再从架子上选择配件,哪怕临时工等熟练程度不高的人也能立刻适应。

然而,对于此类改善措施,必须要有推进的管理人员。

作为年产能力50万辆的肯塔基工厂来讲,这就需要有大量的人员才行。

这就出现了为了解决人材不足问题而需要更多人材的矛盾。

这种苦恼还涉及到对配件厂商的指导工作。

“质量传教士”——在日本丰田有一个被人这样称呼的队伍,他们为了改善产品质量而奔走于各配件厂。

木下光男专务董事说,“虽然美国也有一些类似的工作人员,但规模较小。

在汽车配件中按成本来说大约有7成是采购的,在配件厂方面出现问题的比例也基本上相同。

本来我们希望在这方