钢结构厂房施工方案制作篇Word下载.docx

《钢结构厂房施工方案制作篇Word下载.docx》由会员分享,可在线阅读,更多相关《钢结构厂房施工方案制作篇Word下载.docx(19页珍藏版)》请在冰豆网上搜索。

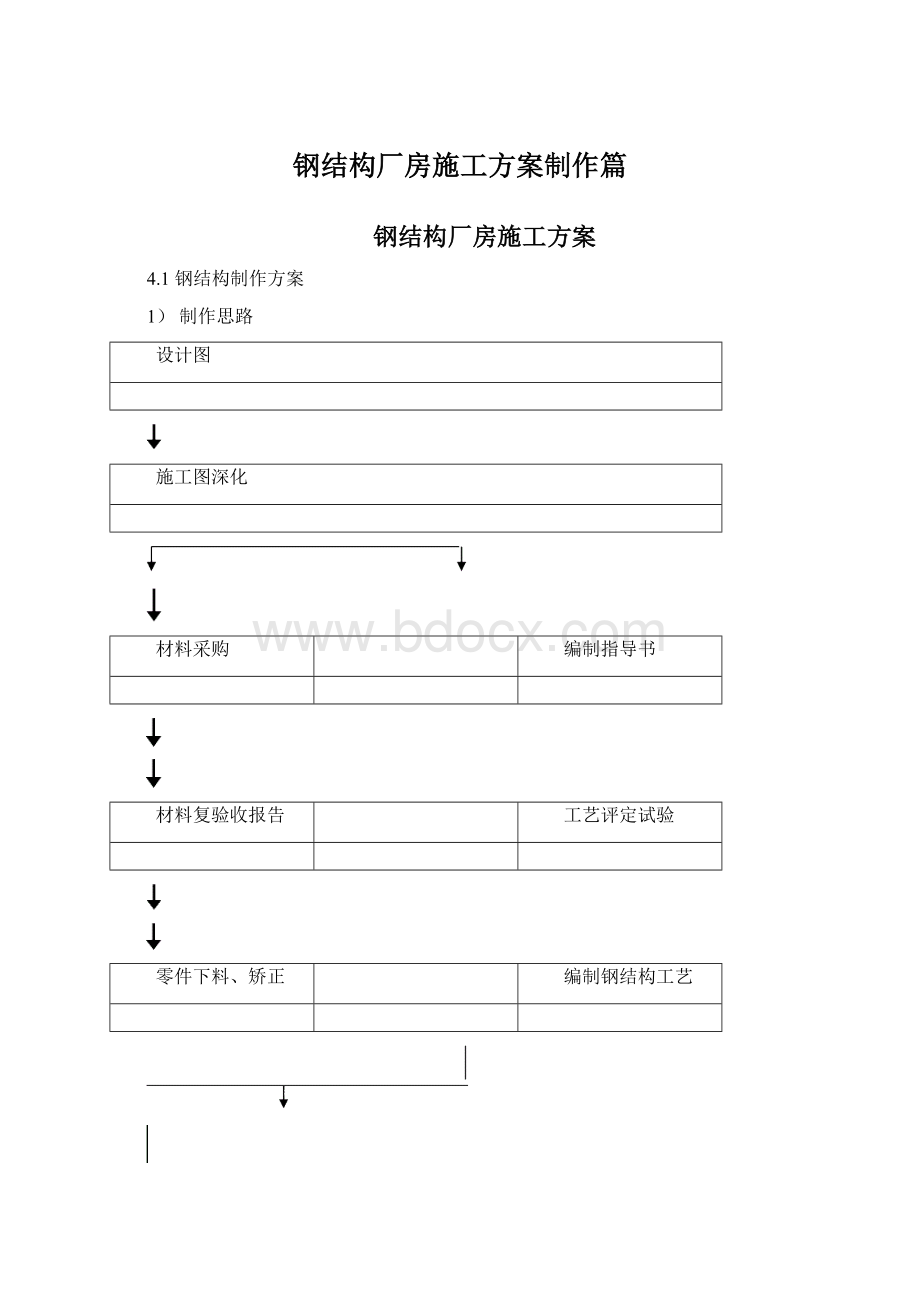

(3)材料的一般形状要求及矫正公差范围

简图

允许偏差(mm)

f T

f≤1.0(T>

14)

f≤1.5(T≤14)

L

f≤L/1000,且≤5.0

(4)材料矫正及热加工

(5)矫正后的材料、要求符合上表。

(6)火焰矫正最高温度应不大于900℃。

当环境温度低于-12度时不准冷矫。

3)下料及组拼工艺

(1)放样

①放样前,放样人员必须熟悉施工工艺要求,核对构件及构件相互连接的几何尺寸和连接有否不当之处。

如发现施工图有遗漏或错误,及其他原因需要更改施工图时,必须取得原设计单位签具设计变更文件,不得擅自修改。

②放样应在平整的放样平台上进行。

凡放大样的构件,应以1:

1的比例放出实样构件零件,较大或难以制作样杆、样板时,可采用CAD放样并绘制下料图。

③样杆、样板的材料必须平直,如有弯曲,必须在使用前应矫正。

④样杆、样板制作时,应按施工图和构件加工要求,作出各种加工符号、基准线、眼孔中心等标记。

并按工艺要求预放各种加工余量,然后划出标记。

用磁漆(或其他材料),在样杆、样板上标注与工程的零件、规格、孔径、及其它有关符号。

⑤放样工作完成,对所有放大样和样板样杆(或下料图)先进行自检,无误后报专职检验人员检验。

(2)号料和划线

号料前应先确认材质和熟悉工艺要求,然后根据排版图、下料加工单和零件草图进行号料。

号料的材料必须平直无损伤及其他缺陷,否则应先矫正或剔除。

划线公差要求(详见下表):

项目

允许偏差

基准线,孔距位置

≤0.5mm

零件外形尺寸

≤1.0mm

划线后应标明基准线、中心线和检验控制线。

作记号时不得使用凿子一类的工具,少量的样冲标记其深度≯0.5mm,钢板上不应留下任何永久性的划线痕迹。

划线号料后应按规定做好材质标记的移植工作。

(3)切割和刨削加工

①切割前的准备应清除母材表面的油污、铁锈和潮气;

切割后气割表面应光滑无裂纹,熔渣和飞溅物应除去。

剪切边应打磨。

②气割的允许偏差:

长度

长度±

2.0mm

宽度

翼、腹板:

宽度±

1.0mm零件板:

1.0mm

切割面不垂直度e

t≤20mm,e≤1mm;

t≥20mm,e≤t/20且≤2mm

割纹深度

0.3mm

局部缺口深度

(补焊严格按焊接工艺)

对≤1mm打磨且圆滑过度。

对≥1mm电焊补且打磨且圆滑过度。

③切割后应去除切割熔渣。

④火焰切割后须自检下料尺寸,然后标上下料所属的工作令号、构件号、零件号,再有检验员专检各项指标,合格后才能流入下一道工序。

以下部位须进行刨、铣削箱形柱两端面,每一铣削边按工艺需放加工余量。

⑤当柱底板的厚度小于50mm柱底板由压力机压平。

⑥刨削加工的允许偏差

序号

1

零件宽度、长度

±

1.0

2

加工边直线度

L/3000且不大于2.0

3

相邻两边夹角角度

6′

4

加工面垂直度

≤0.025t且≤0.5

5

加工面粗糙度

Ra<0.05

⑦铣削和半自动气割的允许偏差

半自动气割

铣削

检查内容

加工后构件两端长度

根据附图公差

加工平面平面度

0.5

两端铣平时零件长度

2.0

0.8

加工平面对轴线的垂直度

1.5H/1000

≤1/1500且≤0.50

表面粗糙度

0.2

0.015

⑧坡口加工的精度

项目

图例

偏差

坡口角度△a

a+△a

△a=±

2.5°

a+△a

5°

坡口钝边△a

(4)制孔:

采用数控钻床钻孔,也可采用划线的方法钻孔。

钻孔及孔位的允许公差如下:

名称

示意图

孔中心偏移

△L

L△L

-1≤△L≤+1

2

孔的错位e

e

e≤1

3

孔间距偏移

△P

P1+△P1

P2+△P2

-1≤△P1≤+1(同组孔内)

-2≤△P2≤+2(组孔之间)

孔边缘距△

L+△

L+△d

△≥-3

L应不小于1.5d

或满足设计要求

直径

0~+1.0mm

6

圆度

1.5mm

7

垂直度

≤0.03t且≤2.0mm

(5)矫正

钢材采用机械矫正,一般应在常温下用压力机进行,如钢板的不平可采用七辊矫平机矫正。

矫正后的钢材,表面上不应有严重的凹陷,凹痕及其他损伤。

热矫正时应注意不能损伤母材。

(6)组装

组装前先检查组装用零件的编号、材质、尺寸、数量和加工精度等是否符合图纸和工艺要求,确认后才能进行装配。

组装用的平台和胎架应符合构件装配的精度要求,并具有足够的强度和刚度,验收合格后才能使用。

构件组装要按照工艺流程进行,四条纵焊缝处及圆管柱节点30mm范围以内的铁锈、油污等应清理干净。

筋板的装配处应将松散的氧化皮清理干净。

焊接工型弧形梁的翼、腹板在下料后,检查腹板的弧度,并在翼、腹板上标出长度中心线和腹板拼装位置线,并以此为基准,进行弧形梁的拼装。

弧形梁的拼装应在胎架上进行,拼装后,按焊接工艺进行焊接,矫正。

弧形梁焊接后不允许出现下挠及扭曲。

钢管柱的柱脚和节点相关线应保证准确。

出现的扭曲、弯曲等现象应控制在允许偏差的范围内。

构件组装完毕后应进行自检和互检,准确无误后再提交专检人员验收,若在检验中发现问题,应及时向上反映,待处理方法确定后进行修理和矫正。

构件组拼允许偏差:

项次

简图

T型接头的间隙e

e≤1.0

对接接头的错位e

te

e

e≤t/10且≤3.0

对接接头的间隙e

(无衬垫板时)

-1.0≤e≤1.0

根部开口间隙△e

(背部加衬垫板)

e+△e

埋弧焊:

-2.0≤△e≤2.0

手工焊、半自动气焊-2.0≤△e

接头的错位偏差e

檩翼板

隔板梁腹板

t1

t2

t1≤t2情况下

t20≤时,e≤t1/6

t1>

20时,e≤3;

t1<

t2情况下

t1≤20时,e≤t1/5

t2>

20时,e≤4

焊接组装件端部偏差a

aa

-2.0≤a≤+2.0

封头板与H梁端边倾斜△

H

△

h/500,且△≯2mm

8

腹板局部平面度

t≤14

5mm

t>14

4mm

4)焊接工艺

(1)适用文件及规范:

本钢结构工程图纸及施工说明

钢结构工程施工质量验收规范(GB50205-2001)

建筑钢结构焊接规程(JGJ81-91)

钢焊缝手工超声波探伤方法和探伤结果分级(GB11345-89)

(2)施工要求

本工程焊缝主要为连续等强角焊缝。

对接和T型焊缝要求等强连接。

施工时应按合同范围,施工设计图,焊接工艺及有关技术规范和工艺规范等正确地制造和验收;

如采用其他钢材和焊接材料代换时,必须经设计方同意,同时应有可靠的试验资料以及相应的工艺文件方可施焊;

执行过程中工艺未涉及和包括的部分,应与有关部门协商或认可后才能实施。

施工中应严格遵守安全生产规则和安全技术操作规程,确保生产安全。

在制作过程中,应严格按本公司质量管理体系进行质量管理,以确保钢结构件施工质量。

(1)焊接方法和焊接设备

焊接

方法

设备

电流

和极性

单弧

或多弧

手工

或机械

备注

手工电弧焊(SMAW)

直流电源

直流反接

---

CO2气体保护焊(GMAW)

半自动

埋弧自动焊

(SAW)

机械

(2)焊接材料选择和使用

焊接方法

母材材质

焊材牌号

适用的位置

手工焊电弧焊

Q235B

E4315

E4303

定位焊,对接焊,角焊缝

Q345B

E5003

E5015

CO2气体保护焊

ER50-6

埋弧

自动焊

H10Mn2+SJ101

H08A+SJ501

对接焊,角焊缝

焊接材料的保管和使用

焊接材料根据材质、种类、规格分类堆放在干燥室,焊条不得有锈蚀、破损、脏物,焊丝不得有锈蚀、油污,焊剂不得混有杂物;

焊工应按工程要求从保管室领取合格的焊材,领取的焊条置于保温筒中,随用随取。

(3)材料的烘焙和储存

焊接材料在使用前应按材料说明书规定温度和时间要求进行烘焙和储存,或按下表要求执行,焊条烘焙的次数不得多于2次:

(4)焊接技术参数

拟采用的标准焊接技术参数如下:

焊材

牌号

位置

焊条(焊丝)直径(mm)

焊接条件

(A)

电压

(V)

焊接速度

(cm/min)

手工焊条电弧焊

全位置

3.2

100—140

22—24

8—12

平焊和

横焊

1.2

265—330

28—34

20—40

平焊/单层单道焊

4.8

500—600

28—33

35—50

平焊/单层多道焊

570—680

30—35

角焊

500—680

28—35

(5)焊接预热和层间温度管理

适用的焊接预热温度和层间温度按下表执行