压滤机培训文档格式.docx

《压滤机培训文档格式.docx》由会员分享,可在线阅读,更多相关《压滤机培训文档格式.docx(69页珍藏版)》请在冰豆网上搜索。

在任一瞬间,滤液透过过滤表面的体积与过滤表面的面积及其两边的压力差成正比,若面积增一倍,滤液的流量亦增加1倍,当压力差增大1倍时,滤液的流量也增大l倍。

但是,液体的黏度和它的流动阻力,却要使滤液的流速降低,从而降低滤液的流量。

因此,滤液透过过滤表面的体积又反比于液体的黏度和过滤的阻力。

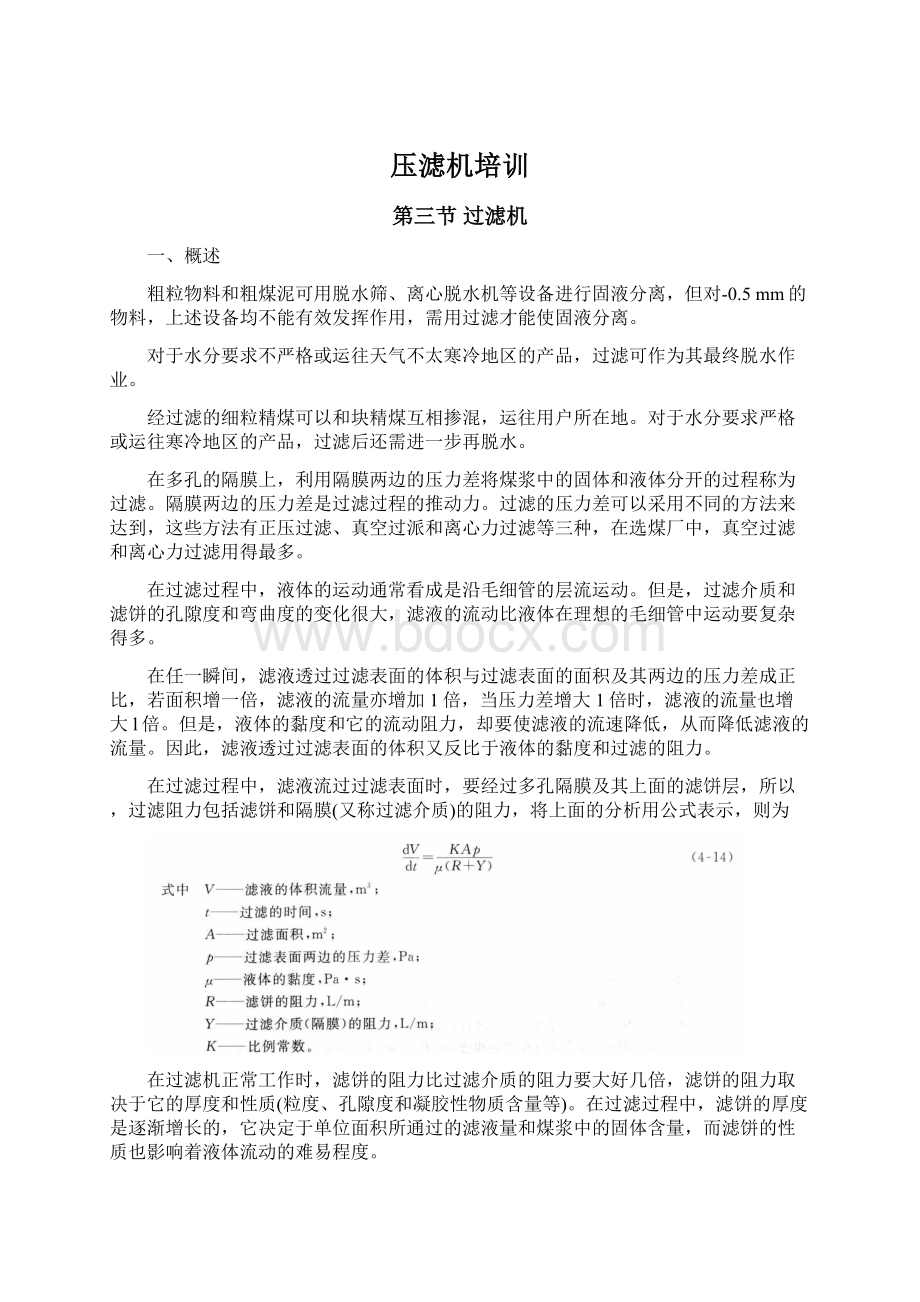

在过滤过程中,滤液流过过滤表面时,要经过多孔隔膜及其上面的滤饼层,所以,过滤阻力包括滤饼和隔膜(又称过滤介质)的阻力,将上面的分析用公式表示,则为

在过滤机正常工作时,滤饼的阻力比过滤介质的阻力要大好几倍,滤饼的阻力取决于它的厚度和性质(粒度、孔隙度和凝胶性物质含量等)。

在过滤过程中,滤饼的厚度是逐渐增长的,它决定于单位面积所通过的滤液量和煤浆中的固体含量,而滤饼的性质也影响着液体流动的难易程度。

根据滤饼性质的不同,可将其分为不可压缩的滤饼和可压缩的滤饼两种,当过滤的压力变化时,不可压缩的滤饼的构造不变,保持着它原来的孔隙度,这种滤饼很易过滤,其最终水分也较低,可压缩的滤饼的孔隙度随着过滤的压力变化而变化,当压力增大时,滤饼孔隙度减小,同时,也减少透过过滤表面的滤液量,换言之,可以压缩的滤饼的阻力是随压力增大而增大的。

凝胶状的物质就是可压缩滤饼的主要类型。

选煤厂的煤泥,粒度一般都较粗,不属于凝胶状的结构,是不可压缩的滤饼,不过,它所含的黏土物质则在某种程度上带有凝胶体的性质。

在连续工作的过滤机中,过滤的工作过程要经过滤饼生成和滤饼干燥两个阶段。

上面所叙述的原理是滤饼的生成阶段,而滤饼干燥阶段是发生在滤饼形成以后,这时,空气通过滤饼的孔隙把存在于孔隙中的一部分水吹出来。

在滤饼干燥阶段,滤液出量显著增加,滤饼水分显著降低,特别是在过滤可压缩的滤饼时滤饼干燥过程开始的一段时间,滤饼的水分降低得很快,随着干燥时间的增长,水分降低越来越慢,到一定时间以后水分基本上不再降低,这段时间就是有效的干燥时间。

为了使过滤机能有效地工作,必须正确地确定滤饼生成的时间(过滤时间)和滤饼干燥时间。

在过滤机中,这两阶段的时间往往是可以调节的,可以在比较大的范围内进行改变。

在生产中,应根据过滤原料的性质,通过试验适当确定上述两个阶段的时间。

二、加压过滤机

加压过滤机是近年来出现的种新型高效的细粒物料脱水设备,其特点是连续工作、处理量大、产品水分低、耗能低。

加压过滤机目前主要有3种型式:

行星式、圆筒式、圆盘式。

行星式加压过滤机的煤浆槽内装有带6个过滤辊的旋转主轴,每个辊上都固定有过滤部件。

这些过滤辊在其轴上转动,并沿圆周轨道运动,周期性地浸没在煤浆内。

圆筒式加压过滤机,国内第一台试验样机是内滤式,曾用于处理浮选尾煤。

国外主要用于处理有色和黑色金属的细粒浆体。

圆盘式加压过滤机,国内第一台试验样机是内滤式,用于处理浮选精煤。

国外第一台试验样机于1986年完成了工业试验,过滤面积为96㎡,现有40余台用于生产。

下面介绍我国研制成功并应用于工业生产的圆盘式加压过滤机的工作原理、结构组成。

(一)工作原理

圆盘式加压过滤机的工作原理如图4-30所示,

将一台特制的盘式过滤机装入一个卧式压力容器中,工作时向压力容器内充以0.3MPa左右的压缩空气,盘式过滤机在此压力下进行过滤、脱水和卸料等工序,滤饼卸落后由压力容器内的刮板输送机集中运往密封排料阀。

该阀由上下两仓组成,两仓交替工作,每仓都有独立的密封装置和排料闸板。

整个生产过程都是在密闭的压力容器中进行,工作步骤与程序复杂,控制点多,全机采用了自动调节和自动控制系统。

除了主机以外,尚有液压系统、高压风机、低压风机、给料泵,以及各种风动、电动闸门及给料机和输送机等辅助设备,参见图4-31。

过滤机工作在物料特性既定的情况下,要想改善过滤效果,提高过滤压差是最为切实有效的方法。

但要把真空状态下使用的盘式过滤机改为正压状态下过滤,并应用到工业生产中却难度很大,这需要解决两个技术问题:

其一是由于过滤压差增大,过滤速度加快,过滤机的结构和性能要适应这一变化;

其二是在压力密封条件下,要将滤饼顺利排出且阻止压气逸出,这是加压过滤技术的关键。

圆盘加压过滤机适用干0-0.5mm浮选精煤及细粒煤泥脱水,也可用于黑色金属及有色金属精矿脱水,以及化工、轻工、环保等工业部门的固液分离。

(二)圆盘式加压过滤机的结构

圆盘式加压过滤机由加压仓、盘式过滤机、刮板输送机、密封排料阀、自动控制装置等组成。

1、加压仓

加压仓属I类压力容器:

整个加压过滤过程在此仓中进行,仓的一端为固定封头,另一端为活封头,以便装入过滤机和刮板输送机。

一般检修都在仓内进行,仓内设有照明、检修平台和起重梁,为了人员和零部件运出方便,设有Φ1200mm及Φ900mm入孔各一个,仓壁一侧装有观察仓内运行情况的视镜;

仓顶装有安全阀。

2、盘式过滤机

盘式过滤机置于加压仓内。

加压状态下的盘式过滤机与普通的盘式真空过滤机有很大的区别。

首先,为了适应压差的增高,滤盘需有较高的耐压强度,其次,为了减少压缩空气的消耗,将滤扇个数由通常的10-12片增至2O片,并将浸入深度由35%左右增至50%,即过滤槽内液位与主轴的中心线在同一水平,为此,设计了一套主轴密封装置;

为适应过滤强度的增加将滤液管断面加大了1倍,并放在主轴的外圈,磨损后便于更换;

为了解决滤槽中粒度分层现象,特别研制了轴流式强力搅拌器,加强了滤槽中矿浆上下层的对流,改善了过滤效果。

滤盘材料用玻璃钢或不锈钢制造,滤布采用特制的不锈钢丝编织布。

工作时滤盘在槽中煤浆内旋转,煤浆在压缩空气作用下在滤盘上形成滤饼。

滤饼在滤盘上部脱水并被带至卸料位置。

该位置上有一特殊的导向装置,其上安有卸料刮刀,刮刀与滤盘间距保持在2-4mm之间,此种卸料方式使滤饼脱落率在95%以上,同时设有反吹装置,当滤饼厚度小于5mm时,需用反吹卸料。

主传动采用变频调速器,可在0-2r/min之间无级调速并可与煤浆槽内的液位实行闭环控制。

润滑系统采用干油泵集中润滑。

3、刮板输送机

刮板输送机位于过滤机卸料侧的下部,其用途是将脱水后卸落的滤饼运至加压仓下部的排料口内。

其主体选用选煤厂通用的刮板输送机,链条采用18mmX24mm的双边圆环链,下链运输,并采取措施,不让其飘链。

机头卸料,机头机尾设有防存料装置。

槽底衬有铸石防黏。

4、密封排料装置

密封排料装置是加压过滤机的关键部件,它要求在密封状态下可靠地进行排料动作,使已脱水的滤饼顺利排出,同时消耗的压缩空气盘最少。

目前应用的主要是双仓双闸板交替工作的密封排料装置,其上的两个闸板采用液压驱动,闸板上的密封采用充气橡胶密封圈。

加压过滤时,过滤机连续工作,密封排料的上下仓以间歇方式排料,最短排料周期为50s。

密封排料装置结构示意图如图4-32所示。

5、自动控制装置

自动控制装置由传感器、变送器及控制器、调节器和执行器三部分组成。

加压过滤机主体安装在压力容器内,工作条件恶劣,机构动作频繁,排料周期短,衔接紧凑,闭锁严密。

为保证加压过滤机在经济、合理、安全、高效状态下持续运行,安装了一套技术先进、功能完善、工作可靠、操作灵活方便的参数监视装置。

该装置配置了压力、液位、料位、位移、流量等多种传感器与变送器,其中压力、液位、流量有9个模拟量;

料位、位移、液位有11个开关量,该装置具备程序控制、参数监测调整、操作提示及故障报警等多种功能。

加压过滤机的控制方式有就地、集中与自动三种,前两种用于检修与调整,后一种用于生产运行。

加压过滤机的调节系统有加压仓压力自动调节回路与贮浆槽液位自动调节回路,执行器有阀门类、泵类和电机变频及电机等。

三、过滤系统

为了实现物料的过滤脱水,过滤系统除过滤机之外,还需要有一些辅助设备,如真空泵、空压机、气水分离器等。

过滤机与辅助设备之间的连接方式称为过滤系统。

常用的过滤系统有三种(见图4-33);

一级过滤系统、二级过滤系统、自动泄水仪。

(一)一级过滤系统

一级过滤系统即一级气水分离系统,也称单级气水分离系统。

在一级过滤系统中,只用一个气水分离器,如图4-33(a)、(c)所示。

滤液和空气由于真空泵造成的负压被抽到气水分离器中,空气由气水分离器的上部排走,滤液从气水分离器的下部排出。

由于气水分离器在负压下工作,要使滤液从气水分离器中排出,其滤液排出口和滤液池液面之间必须有10.5m的高差。

为防止空气进入气水分离器,滤液流出的管口必须设有水封。

由于只设一个气水分离器,有可能气水分离不够彻底,影响真空泵的工作。

(二)二级过滤系统

二级过滤系统中有两个气水分离器,过滤机可以安放在较低位置,连接过滤机的气水分离器也在较低的位置,该气水分离器上部排出的气体再进入安放在较高位置的二级气水分离器。

二级气水分离器的气体由真空泵抽走,由于二级气水分离器位置较高,即使一级气水分离器在较低位置,也不至于影响真空泵的工作。

因此,该系统在选煤厂得到了广泛的使用,如图4-33(b)所示。

(三)自动泄水仪

如图4-33(d)所示的过滤系统,不需要将过滤机设置在很高的位置,也不用设两个气水分离器,而采用自动泄水仪代替过滤系统中的气水分离器和离心泵,就能使滤液自动排出。

自动泄水仪的工作原理如图4-34所示,

在自动泄水仪的气水分离器下设有一对排液箱,箱中浮子悬挂在杠杆的两端。

图中左侧排液箱与气水分离器的通道被橡胶阀挡住,打开空气阀,排液箱和大气相通,转变为正压,使下部单向阀自动打开,排出滤液。

与此同时,右边排液箱与气水分离器相通,空气阀关闭,排液箱内为负压,使单向阀关闭,滤液由气水分离器流入排液箱。

随箱内滤液增多,浮子所受浮力增加,当作用在右侧浮子上的浮力大于真空泵对左侧橡胶阀的抽力时,在杠轩的作用下,浮子上升,橡胶阀挡住排液箱与气水分离器的通道,左右两侧工作状况相互交换。

此时右侧排液箱排出滤液,气水分离器中滤液流入左侧排液箱。

自动泄水仪使用效果不够理想。

近几年研发了五通电磁气阀来控制滤液的排放,其工作原理如图4-35所示。

图中所示状态是五通电磁气阀的轴带动活塞在落下位置,滤液桶I与气水分离器l气路相通。

因桶内为负压,所以放水阀7在大气作用下关闭,气水逆止阀2在滤液重力和真空泵的抽力作用下被打开,滤液流入滤液桶I,桶内剩余空气逐渐从联络气管拉口6经五通电磁气阀4、气水分离器l被真空泵抽出机外,滤液桶中Ⅱ通过五通电磁气阀4与大气沟通气路,气水逆止阀2'

在大气压力作用下关闭,滤液桶中滤液在重力作用下打开放水阀7'

,排出滤液。

气水分离器1中分离出的滤液,不断流入滤液桶1中,桶内液位逐渐上升,当液位到至触及液位电极8时,电控系统接通电路,电磁铁5通电,并吸引五通电磁气阀4的阀轴向上切换电路,使两个滤液桶的工作状态互相转换,成为滤液桶Ⅰ排出滤液,滤液桶Ⅱ存放滤液。

当滤液筒Ⅱ中的液位上升,浸到液位电极8'

时,电控系统电路断开,电磁铁因断电释放,五通电磁气阀4中的轴带动活塞落下,完成一个滤液排放周期。

由于滤液的排放过程是在等压力、气与水分路的条件下,由上而下自由流动的,因此,阻力