落料冲孔级进模设计Word文档格式.docx

《落料冲孔级进模设计Word文档格式.docx》由会员分享,可在线阅读,更多相关《落料冲孔级进模设计Word文档格式.docx(16页珍藏版)》请在冰豆网上搜索。

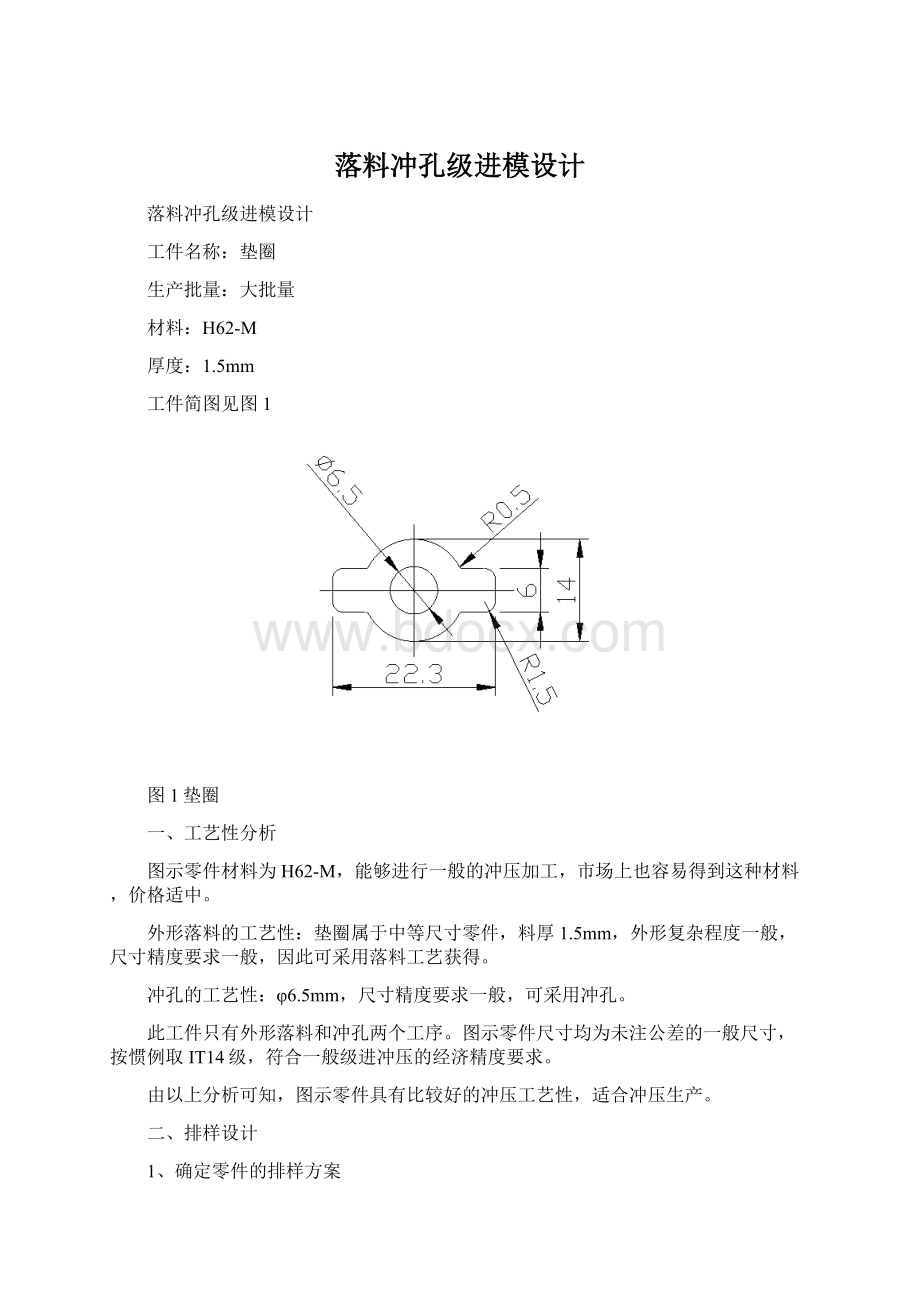

2、条料宽度、导尺间宽度和材料利用率的计算

查表取得搭边值为1.5mm和1.8mm。

条料宽度的计算:

拟采用无侧压装置的送料方式,由

b-Δ=〔D+2a+c1〕-Δ﹝2﹞

D—条料宽度方向冲裁件的最大尺寸

a—侧搭边值

c1—导料板与最宽条料之间的间隙

代入数据计算,取得条料宽度为26mm。

导尺间距离的计算:

由s=D+2(a+c1),代入数据计算得导尺间距离为27mm。

由文献﹝2﹞材料利用率通用计算公式

=

式中A—一个冲裁件的面积,mm2;

n—一个进距内的冲裁件数量;

B—条料宽度,mm;

s—进距,mm

得

=

=60.44%

三、工艺方案的确定

手柄零件所需的基本冲压工序为落料和冲孔,可拟订出以下三种工艺方案。

方案一:

用简单模分三次加工,即落料——冲孔——冲孔。

方案二:

冲孔落料复合模。

方案三:

冲孔落料级进模。

采用方案一,生产率低,工件的累计误差大,操作不方便,由于该工件为大批量生产,方案二和方案三更具有优越性。

垫圈外形结构简单,可以采用冲孔、落料复合模或冲孔、落料连续模。

复合模模具制造难度大,并且冲压后产品留在模具上,在清理模具上的物料时会影响冲压速度,因此选用级进模更为合理。

四、模具结构形式的选择与确定

1)正倒装结构:

根据上述分析,本零件的冲压包括冲孔和落料两个工序,为方便小孔废料和成形工件的落下,采用正装结构,即冲孔凹模和落料凹模都安排在下模。

2)送料方式:

因是大批量生产,采用自动送料方式。

3)定位装置:

本工件在级进模中尺寸是一般的,又是大批量生产,冲时第一个工位采用始用挡料销定位,第二个工位采用固定挡料销定位。

送料时始用挡料销与固定挡料销作为粗定距,在大凸模上安装两个导正销,利用条料上φ6.5mm的孔做导正销孔进行导正,依此作为条料送进的精确定距。

3)导向方式:

为确保零件的质量及稳定性,选用导柱、导套导向。

由于已经采用了自动送料方式,采用对角导柱模架。

4)卸料方式:

本模具采用正装结构,冲孔废料和工件留在凹模孔洞中,为了简化模具结构,可以在下模座中开有通槽,使废料和工件从孔洞中落下。

工件厚度为1.5mm,料厚比较厚,为了简化模具结构和达到可靠的卸料力,选用刚性卸料板来卸下条料废料。

五、冲压力与压力中心的计算,初选压力机

1、冲裁工序总力的计算

由工件结构和前面所定的冲压方案可知,本工件的冲裁力包括以下部分。

冲φ6.5mm孔的力P1、落外型料的力P2,向下推出φ6.5mm冲孔废料的力P3,向下推出工件的力P4。

由刚性卸料板卸条料的废料的力不是压力机提供的,故不用计算在内。

考虑到模具刃部被磨损、凸凹模间隙不均匀和波动、材料力学性能及材料厚度偏差等因素的影响,实际计算冲裁力时按下面公式:

P=KLtτ﹝3﹞

式中P—冲裁力(kN)

L—冲裁件剪切周边长度(mm)

t—冲裁件材料厚度(mm)

τ—被冲材料的抗剪强度(MPa)

K—系数,一般取1.3。

上式中抗剪强度τ与材料种类和坯料的原始状态有关,可在手册中查询。

为方便计算,可取材料的τ=0.8σb,故冲裁力表达式又可表示为:

P=1.3Ltτ≈Ltσb

式中σb—被冲材料抗拉强度(MPa)。

查手册﹝1﹞表8—7得10钢的σb=300MPa

P1=6.5×

π×

1.5×

300=9.18kN

P2=(62.88×

300)=28.3kN

推件力Pt=nKtP

Kt—推件力系数,由手册查得Kt=0.05

n—同时卡在凹模的工件(或废料)数,其中

n=h/t

h—凹模刃部直壁洞口高度(mm),

t—料厚(mm)

查手册﹝2﹞表2—40可得和h=6mm,故n=4

P3=4

=1.84kN

P4=4

=5.66kN

工序总力P总=P1+P2+P3+P4=9.18+28.3+1.84+5.66=44.98kN

2.初选压力机

查文献[4]开式可倾压力机参数初选压力机型号为J23-6.3和J23-10,见表一。

表一所选择压力机的相关参数

型号

公称压力/kN

滑块行程/mm

最大封闭高度/mm

工作台尺寸/mm

滑块底面尺寸/mm

可倾斜角/·

封闭高度调节量/mm

J23-6.3

63

35

150

240×

370

200×

310

45

J23-10

100

180

300×

450

3.压力中心的计算

模具的压力中心就是冲压力合力的作用点。

为了保证压力机和模具的正常工作,应使模具的压力中心与压力机的中心滑块中心线重合。

否则,冲压时滑块就会承受偏心载荷,导致滑块导轨与模具的导向部分不正常的磨损,还会使合理的间隙得不着保证,从而影响制件的质量和降低模具的寿命,甚至损坏模具。

由于该零件为规则形状的制件,其对称中心既为压力中心。

六、模具主要零件和主要工作机构的设计与标准化

1、工作零部件的设计与标准化(尺寸、位置、标准与示意图)

(1)工作零部件的计算

由于制件结构简单精度要求不高,所以采用凸模和凹模分开加工的方法制作凸凹模。

这时需要分别计算和标注凸模和凹模的尺寸和公差。

冲孔时,间隙取在凹模上,则:

凸模尺寸

dap=(d+x△)-δp0

凹模尺寸

dd=(d+x△+Zmin)0+δ

式中DdDp——落料凹模和凸模的刃口尺寸,mm

dpdd——冲孔凹模和凸模的刃口尺寸,mm

x——磨损系数,由手册﹝1﹞查表2-30得:

IT14级时x=0.5。

Zmin——双面间隙,mm

△——工件公差,mm

δ——凸模和凹模的制造公差,mm

(1)、冲裁φ6.5mm孔凸模、凹模刃口尺寸的计算

凸模尺寸

由手册表2-10查得△=0.3

dap=(d+x△)-δp0=(6.5+0.5×

0.30)0-0.02=6.650-0.02

由表2-23得Zmin=0.26

dd=(d+x△+Zmin)0+δ=(6.5+0.5×

0.30+0.26)0+0.02=6.910+0.02

(2)、外形落料凸模、凹模刃口尺寸的计算

因此落料件为复杂的制件,所以利用凸凹模配合法,这种方法有利于获得最小的合理间隙,放宽对模具的加工设备的精度要求。

采用配作法,计算凹模的刃口尺寸,首先是根据凹模磨损后轮廓变化情况正确判断出模具刃口各个尺寸在磨损过程中是变大还是变小,还是不变这三种情况,然后分别按不同的计算公式计算。

a、凹模磨损后会增大的尺寸-------第一类尺寸A

第一类尺寸:

Aj=(Amax-x△)0+0.25△

b、凹模磨损后会减小的尺寸-------第二类尺寸B

第二类尺寸:

Bj=(Bmax+x△)0-0.25△

c、凹模磨损后会保持不变的尺寸第三类尺寸C

第三类尺寸:

Cj=(Cmin+0.5△)0.125△

其落料凹模的基本尺寸计算如下:

图4落料凹模刃口部分尺寸

第一类尺寸:

磨损后增大的尺寸:

A1=(Amax-x△)0+0.25△=(14-0.5×

0.43)0+0.25×

0.43=13.790+0.11

A2=(Amax-x△)0+0.25△=(6-0.5×

0.5)0+0.25×

0.36=5.820+0.09

A3=(Amax-x△)0+0.25△=(22.3-0.5×

0.52)0+0.25×

0.52=22.040+0.13

落料凸模的基本尺寸与凹模相同,分别是13.79mm,5.82mm,22.04mm,不必标注公差,但要在技术条件中注明:

凸模实际刃口尺寸与落料凹模配制,保证最小双面合理间隙值Zmin=0.26。

(落料凸模、凹模刃口部分尺寸分别见图4、5)

图5落料凸模刃口部分尺寸

(2)工作零部件的设计与标准化

冲小圆孔的凸模,为了增加凸模的强度与刚度,凸模非工作部分直径应作成逐渐增大的多级形式如图6所示:

图6冲孔凸模的结构形式

凸模长度一般是根据结构上的需要而确定的,其凸模长度用下列公式计算:

L=h1+h2+h3+h

式中L—凸模长度,mm

h1—凸模固定板高度,mm

h2—卸料板高度,mm

h3—导尺高度,mm

h—附加高度,一般取15~20mm

图7整体式凹模的局部结构

整体式凹模如图7装于下模座上,由于下模座孔口较大因而使工作时承受弯曲力矩,若凹模高度H及模壁厚度C不足时,会使凹模产生较大变形,甚至破坏。

但由于凹模受力复杂,凹模高度可按经验公式计算,即

凹模高度H=KB

凹模壁厚C=(1.5~2)H

式中B----凹模孔的最大宽度,mm但B不小于15mm

C-----凹模壁厚,mm指刃口至凹模外形边缘的距离;

K=系数,取0.20

凹模高度H=KB=0.20×

22.3=4.46mm

按表取标准值22mm

凹模壁厚C=1.5H=1.5×

22=33mm

凹模上螺孔到凹模外缘的距离一般取(1.7~2.0)d,

图8凹模上的螺孔设计与选用

d为螺孔的距离,由于凹模厚度为22mm,所以根据表2.46﹝2﹞查得螺孔选用4×

M8的螺钉固定在下模座。

故选用如图8:

螺孔到凹模外缘的最小距离a2=1.5d=1.5×

8=12mm

a3=1.13d≈9mm

凹模上螺孔间距由表2.47查得最小间距为40mm,最大间距为90mm。

螺孔到销孔的距离一般取b>

2d,所以b应大于16。

根据上述方法确定凹模外形尺寸须选用矩形凹模板125×

100×

15(JB/T7643.1)

①冲裁φ6.5mm孔凸模、凹模各尺寸及其组件确定和标准化(包括外形尺寸和厚度)

小凸模长度L=20+14+6+18=58mm

由小凸模刃口d=6.65mm查手册﹝2﹞表2.54可知h=3mm,D1=11mm,D=8mm,L=58

小凸模强度校核要使凸模正常工作,必须使凸模最小断面的压应力不超过凸模材料的许用压应力,即

对于圆形凸模dmin≥

式中dmin—圆形凸模最小截面直径,mm

t—冲裁材料厚度,mm

—冲裁材料的抗剪强度,MPa

—凸模材料许用强度,取(1.0~1.6)×

103MPa

dmin≥

=1.8mm所以承压能力足够。

抗纵向弯曲力校核 对于圆形凸模(有导向装置)

Lmax≤270d2/

式中Lmax——允许的凸模最大自由长度,mm

F——冲模力,N

d——凸模最小截面的直径,mm

Lmax≤270d2/

=270×

6.652/

=124.7mm所以长度适宜。

凸模固定端面的压力

q=

<

式中 q—凸模固定端面的压力,MPa