卡圈零件冲压工艺及模具设计方案文档格式.docx

《卡圈零件冲压工艺及模具设计方案文档格式.docx》由会员分享,可在线阅读,更多相关《卡圈零件冲压工艺及模具设计方案文档格式.docx(21页珍藏版)》请在冰豆网上搜索。

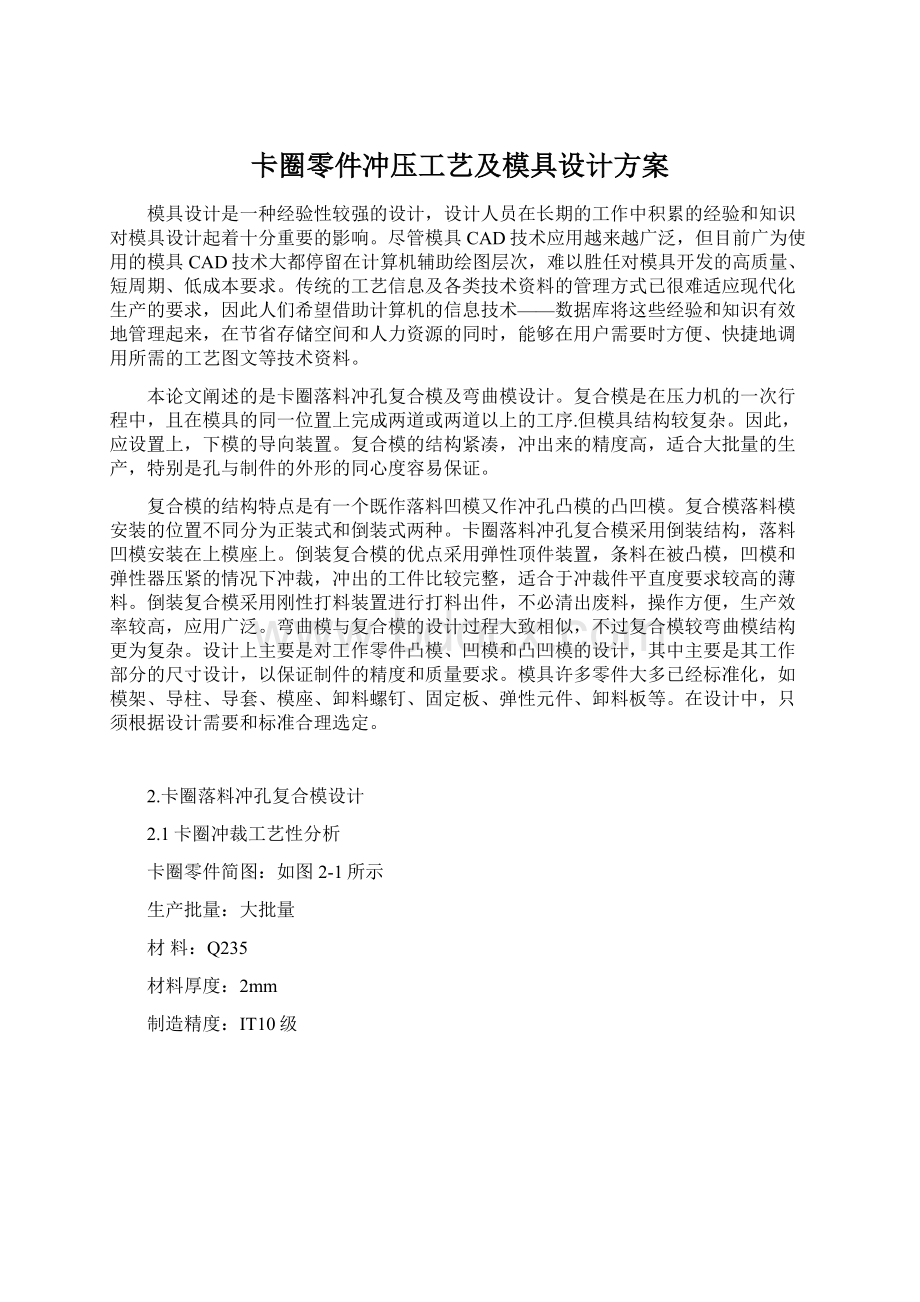

如图2-1所示

生产批量:

大批量

材料:

Q235

材料厚度:

2mm

制造精度:

IT10级

图2-1卡圈零件图

冲裁件的工艺性,就是冲裁件对冲压工艺的适应性能,即冲裁件结构形状、尺寸大小、工件精度等在冲裁时的难易程度。

好的冲裁工艺性能能保证材料消耗少、工序数目少、产品质量稳定且效率高、模具结构简单且寿命长等要求。

根据以上分析,该工件宜先冲孔落料,再弯曲达到图纸要求。

1)材料

Q235是普通碳素钢,有较好的冲压性能

2)结构形状

该零件外形简单、规则,仅有落料、冲孔、弯曲、三道工序特征,适合冲压加工。

3)尺寸精度

卡圈零件的加工精度要求为IT10,利用普通冲裁方式可以达到零件图纸要求。

2.2确定工艺方案

工艺方案的内容是确定冲裁件的工艺路线,主要包括确定工序数、工序的组合和工序顺序的安排,应在工艺分析的基础上制定几种可能的方案,在根据工件的批量、形状、尺寸等方面的因素,全面考虑、综合分析,选取一个较为合理的冲裁方案。

该零件冲裁工艺包括落料、冲孔两个工序,下表列有三种工艺方案选择

序号

工艺方案

结构特点

1

单工序模生产

模具结构简单,但需要两道工序,两套模具才能完成零件的加工,生产效率低,难以满足零件大批量生产的要求。

且两道工序中的定位误差,将导致孔中心距尺寸精度难以保证。

2

复合模生产

落料-冲孔复合

同一副模具完成两道不同的工序,大大减小了模具规模,提高生产效率,也能提高压力机等设备的使用效率,操作简单、方便,适合大批量的生产,能可靠地保证孔中心距尺寸精度。

3

级进模生产

冲孔-落料连续

同一副模具不同工位完成两道工序,生产效率高,模具成本要高,两工位之间的定位一要求非常高,否则无法保证孔中心距尺寸精度

经过比较,复合模生产最为恰当,既能保证精度,成本又低,效率高。

如果采用正装结构,落料废料均落在凹模表面,将导致清除困难而降低生产效率,增大劳动强度。

因此复合模采用倒装结构。

为保证制件较高的位置公差要求,上下模之间采用后侧导柱,条料采用手动送料,进入模具内依靠导料销保证送进导向,定位销保证定距精度。

冲裁完成后,冲孔完成后,冲孔废料由漏料孔从下模出,制件则由上模刚性顶件装置顶出,落在下模表面;

落料废料则由安装于下模弹性卸料装置从凸凹模上剥落。

2.3冲裁间隙的确定

冲裁间隙是指冲裁凸模和凹模刃口部分尺寸之差,其值可正、可负,在一般的普通冲裁中均为正值。

凸凹模每侧间隙称为单边间隙,两侧间隙之和称为双边间隙。

若无特殊说明,冲裁间隙指双边间隙。

单边用间隙用C表示,双边用Z表示。

圆形冲裁模双边间隙为Z=D凹-D凸

式中D凹——冲裁模凹模直径尺寸(mm)

D凸——冲裁模凹模直径尺寸(mm)

2.3.1间隙的影响

冲裁间隙除了对冲裁件的质量起着决定性的作用以外,对模具寿命也有较大的影响。

间隙过小会使模具寿命降低,同时,小间隙还使模具制造的难度加大。

因此,冲裁间隙是保证合理冲裁过程的最主要的工艺的工艺参数。

影响合理冲裁间隙值的主要因素是板料厚度和材料性质。

板料愈厚,间隙数值也愈打。

反之板料愈薄,则间隙应愈小。

材料塑性愈好,间隙数值也应愈小。

而塑性差的硬材料,间隙数值就应大一些。

2.3.2合理冲裁间隙值的确定

冲裁间隙对冲裁件质量、模具寿命、冲裁力等都有很大的影响,但影响规律各不相同,不可能存在一个间隙值同时满足各项要求。

通常选择一个合适的间隙范围,在这个范围内能得到质量令人满意的冲裁件,并且满足冲裁力较小、模具有较高的使用寿命的要求。

我们称这个合适的间隙范围为合理间隙,它是一个范围值,其上限为最大合理间隙Zmax,下限为最小合理间隙Zmin。

实际生产中,间隙值的选择主要考虑冲裁断面的质量和模具寿命这两个方面。

根据工件和生产上的具体要求可按如下原则选取间隙值。

1)工件的断面质量无严格要求时,选取较大的间隙值。

2)工件的断面质量及制造精度较高时,选取较小的间隙值。

3)在设计计算冲模刃口尺寸时,考虑模具在使用过程中的因磨损而导致隙值增大,应当按Zmin来计算。

确定间隙值的方法有理论计算法、经验确定法。

因为计算法在使用中不方便,实际生产中常用经验表或经验公式确定,其中经验数表法应用最广。

冲裁间隙经验数据表很多,在一般的冲压手册和模具设计资料上都可以查阅,应当注意的是有的数值相差比较大,在选择时应结合实际需要综合考虑。

计算间隙值的经验公式为

Z=mt

(2-1)

式中,t—材料厚度

m—系数,与材料厚度、性质有关,不同的行业也有差异

查表2-1选得间隙值为Zmin=0.246、Zmax=0.360(mm)。

表2-1冲裁模刃口始用间隙

材料名称

08F、10、35、09Mn、Q235

16Mn

40、50

65Mn

厚度t

初始间隙Z

Zmin

Zmax

<

0.5

间隙很小或无间隙

1.0

0.100

0.140

0.100

1.5

0.132

0.240

0.170

0.230

2.0

0.246

0.360

0.260

0.380

0.380

2.5

0.500

0.280

0.540

为了使模具能在较长时间内冲制出合格的零件,提高模具的利用率,一般设计模具时取Zmin作为初始间隙。

2.4工件排样

在冲压生产中,节约和减小废料具有非常重要的意义。

据统计,零件的材料费用占制造成本的60%和80%,冲裁件在板料、条料或布料上的布置方式,称为冲裁件的排样法,简称排样。

在模具的设计中,排样的设计是一项极为重要的、技术性很强的设计工作。

排样合理与否,直接影响到材料利用率、制件质量、生产率与成本以及模具使用寿命等,所以排样工作的好坏是左右冲裁经济效益的重要因素之一。

2.4.1材料的利用率

排样的目的是为了合理利用原材料。

衡量排样经济性、合理性的指标是材料的利用率。

所谓材料利用率是指冲裁件的实际面积与所用板料面积的百分比。

材料利用率的计算公式如下:

一个进距的材料利用率η的计算如下:

η=(nA/Bh)×

100%(2-2)

式中A——冲裁件面积(包括内形结构废料),(mm2);

n——一个进距内冲裁件数目。

b——条料宽度,(mm)。

h——进距,(mm)

一张板料上总的材料利用率η总的计算如下:

η总=(NA/LB)×

100%(2-3)

式中N——冲裁件总数目;

A——板料宽度

L——板料长,(mm);

B——条料宽度

由公式可知,η总,η值越大,材料废料越少,材料利用率就越高。

冲裁件所产生的废料分两种,一是工件的各种内孔产生的废料,它取决于工件的形状,一般不能改变,称设计废料;

二是由于工件之间的搭边及工件与条料侧面的搭边、板料的料头、料尾而长产生的废料,它取决于冲压方式与排样方式,称为工艺废料。

提高材料利用率最主要的途径是合理排样使工艺废料尽量减少小,另外在满足工件使用要求的前提下,适当改善工件的结构形状也可以提高材料的利用率。

2.4.2排样方法

常用的冲裁件排样方法分为三类。

(1)有废料排样

(2)少废料排样

(3)无废料排样

少、无废料排样的缺点是工件质量较差,模具寿命不高。

但这两类排样可以节省材料,还具有简化模具结构、降低冲裁里和提高生产率等优点。

并且,工件必须具备一定的形状特征才能采用少、无废料排样。

对于形状复杂的工件,经常采用试排法。

上述采用的三类排样方法,按工件的外形特征有可分为直排、斜排、直对排、混合排、多行排及裁搭边等多种形式。

为满足尺寸精度的要求,设计的卡圈零件采用直排法。

2.4.3搭边

排样中相邻两制件之间的余料或制件与条料边缘间的余料称为搭边。

其作用是补偿定位误差和保持有一定的强度和刚度,防止由于条料的宽度误差、送进步距误差、送料歪斜等原因而冲裁出残缺的废品,保证冲出合格的工件,便于送料。

搭边值要合理确定。

搭边值过大,材料利用率低。

搭边值小,材料利用率虽高。

但过小的时就不能发挥搭边的作用,在冲裁过程中会被拉断,造成拉断,造成送料困难,使工件产生毛刺,有时还会被拉入凸模和凹模间隙,损坏模具刃口,降低模具寿命。

搭边值过小,会使作用在凸模侧面上的法向应力沿着落料毛坯周长的分布不均匀,引起模具刃口的损失。

为避免这一现象,搭边的最小宽度约为毛坯的厚度,使之大于塑变区的宽度。

搭边值的大小与下列因数有关:

1)材料的力学性能。

硬材料可小,软材料、脆性材料的搭边值要大一些

2)工件的形状与尺寸。

尺寸大或有突尖的复杂形状时,搭边值要取得大一些。

3)材料厚度。

厚材料的搭边值应取得大一些。

4)送料方式及挡料方式。

用手工送料、有侧压板导向的搭边值可以小一些。

搭边值一般由经验确定

由卡圈零件图和排样图2-2可得知:

因为经过卡圈毛坯经落料冲孔后,还须进行弯曲工序才能得到最后支承板零件,故在进行复合模的排样时,必须先进行弯曲展开计算。

卡圈弯曲展开长度为:

L=39×

2+180°

л(30+0.5×

2)/180°

=174mm

冲裁件面积:

A=174×

130mm2=22620mm2

条料宽度:

b=174+3×

2mm=180mm

进距:

h=130+2.5mm=132.5mm

一个进距的材料利用率:

η=(nA/bh)×

100%=22620×

1mm2/(132.5mm×

180mm)×

100%=94.8%

图2-2排样图

2.5冲压工艺力计算

冲裁力是设计模具、选择压力机的重要参数。

计算冲压力的目的是为了合理地选