机械设计课程设计说明书单级蜗杆减速器.docx

《机械设计课程设计说明书单级蜗杆减速器.docx》由会员分享,可在线阅读,更多相关《机械设计课程设计说明书单级蜗杆减速器.docx(37页珍藏版)》请在冰豆网上搜索。

机械设计课程设计说明书单级蜗杆减速器

设计任务书

班级学号

一、设计题目:

蜗轮减速器

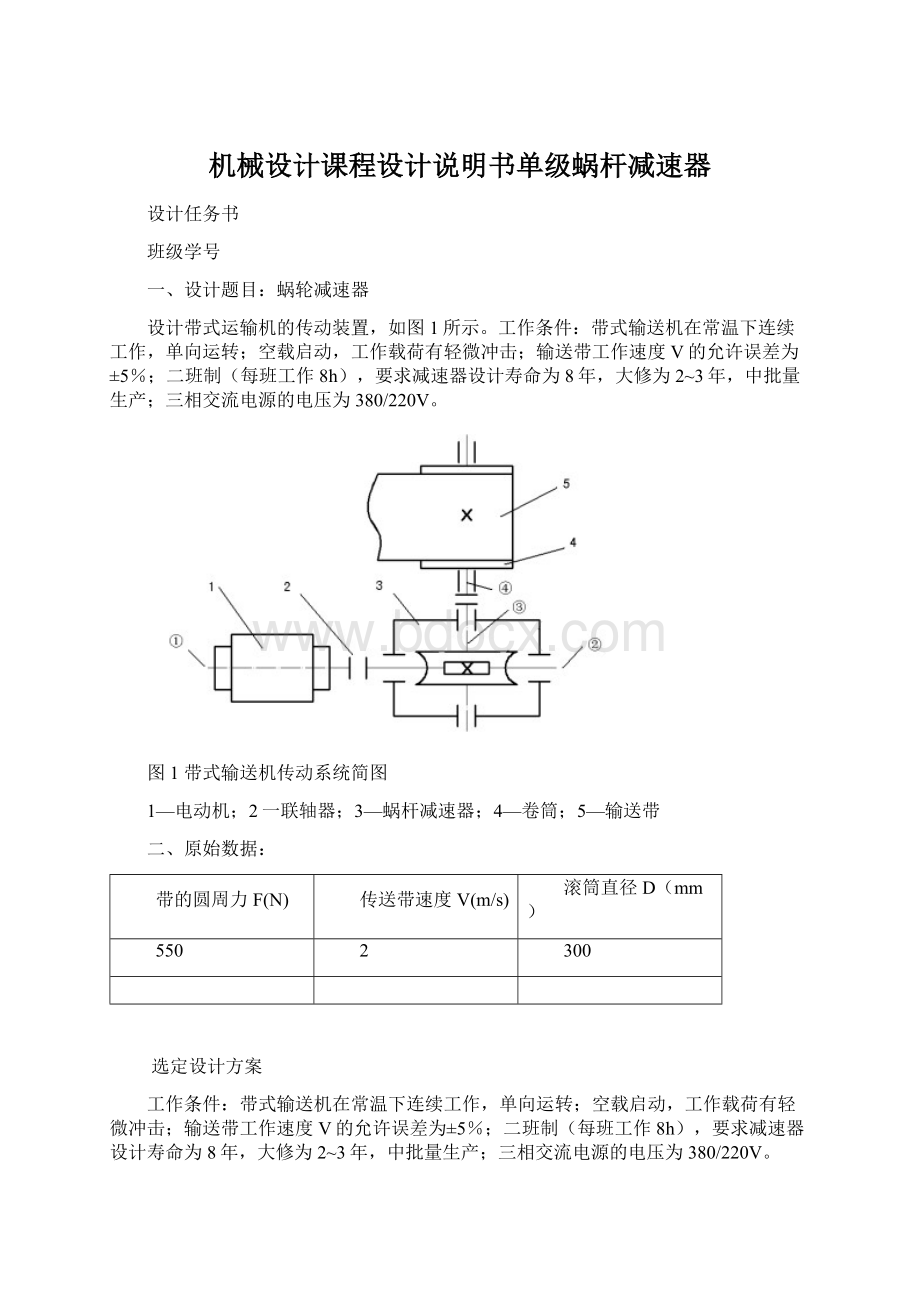

设计带式运输机的传动装置,如图1所示。

工作条件:

带式输送机在常温下连续工作,单向运转;空载启动,工作载荷有轻微冲击;输送带工作速度V的允许误差为±5%;二班制(每班工作8h),要求减速器设计寿命为8年,大修为2~3年,中批量生产;三相交流电源的电压为380/220V。

图1带式输送机传动系统简图

1—电动机;2一联轴器;3—蜗杆减速器;4—卷筒;5—输送带

二、原始数据:

带的圆周力F(N)

传送带速度V(m/s)

滚筒直径D(mm)

550

2

300

选定设计方案

工作条件:

带式输送机在常温下连续工作,单向运转;空载启动,工作载荷有轻微冲击;输送带工作速度V的允许误差为±5%;二班制(每班工作8h),要求减速器设计寿命为8年,大修为2~3年,中批量生产;三相交流电源的电压为380/220V。

已知:

运输机带的圆周力:

550N

带速:

2m/s

滚筒直径:

300mm

选定传动方案为:

蜗杆减速器

1.传动装置简图。

图1-1带式输送机的传动装置简图

2.传动方案简图如下:

图1-2带式输送机传动系统简图

1—电动机;2一联轴器;3—蜗杆减速器;4—卷筒;5—输送带

电动机的选择

初选电动机类型和结构型式

根据动力源和工作条件,并参照第12章选用一般用途的Y系列三相交流异步电动机,卧式封闭结构,电源的电压为380V。

电动机的容量

确定减速器所需的功率

根据已知条件,工作机所需要的有效功率为

=kW

确定传动装置效率

查表第十章中表10-2得:

联轴器效率=0.99

蜗杆传动效率=0.70

一对滚动轴承效率=0.98

输送机滚筒效率=0.96

估算传动系统总效率为

=0.99×0.70×0.98×0.96=0.6517

工作时,电动机所需的功率为

=kW

由表19-1可知,满足P≥P条件的Y系列三相交流异步电动机额定功率P应取为2.2kW。

电动机的转速

根据已知条件,可得输送机滚筒的工作转速为

r/min

查表2-2得:

蜗杆减速器的传动比=10~40,则总传动比的合理围=10~40,故电动机的转速可选围为:

(10~40)×127.4r/min=1228~4912r/min

符合这一转速围的同步转速有:

1500r/min3000r/min

由表19-1可知,对应于额定功率P为2.2kW的电动机型号分别为Y100L1-4型和Y90L-2型。

现将Y100L1-4型和Y90L-2型电动机有关技术数据及相应算得的总传动比列于表2-1中。

表2-1方案的比较

方案号

电动机型号

额定

功率

(kW)

同步转速

(r/min)

满载转速

(r/min)

总传动比

外伸轴径D

(mm)

轴外伸长度E

(mm)

Ⅰ

Y100L1-4

2.2

1500

1440

11.70

24

50

Ⅱ

Y90L-2

2.2

3000

2870

23.37

28

60

通过对上述两种方案比较可以看出:

方案Ⅱ电动机转速较高,但总传动比大,传动装置尺寸较大,成本提高。

一般来说,如无特殊要求,常选用同步转速为1500r/min,故选方案I较为合理。

电动机的技术数据

图2-1电动机外形尺寸

表2-2

级数

A

B

C

D

E

F

G

H

K

AB

AC

AD

HD

BB

L

4

160

140

63

28

60

8

24

100

12

205

205

180

245

170

380

传动装置的传动比及动力参数计算

传动装置运动参数的计算

由式(3-5)可知,传动系统的总传动比

由传动系统方案(见图1-2)知:

1;1;

又,所以=11.4

传动系统各级传动比分别为

1;=11.4;1

传动系统的运动和动力参数计算

传动系统各轴的转速、功率和转矩计算如下:

1轴(电动机轴):

=1440r/min

1.7×0.99=1.683kW

10.66N·m

2轴(蜗杆轴):

1440r/min

1.683×0.99×0.75=1.47kW

9.75N·m

3轴(蜗轮轴):

123r/min

1.47×0.99×0.99=1.44kW

112.80N·m

4轴(单级蜗杆传动低速轴、即输送机滚筒轴):

123r/min

1.44×0.99×0.96=1.37kW

106.8N·m

轴号

电动机

单级蜗杆减速器

工作机

1轴

2轴

3轴

4轴

转速n

(r/min)

1440

1440

123

123

功率P

(kW)

1.683

1.47

1.44

1.37

转矩T

(N·m)

10.66

9.75

112.80

106.8

传动比

1

11.4

1

将上述计算结果列于表2-2中,以供查用。

传动零件的设计

设计计算及说明

结果

蜗杆的设计

选择蜗杆传动类型

根据GB/T10085-1988的推荐,采用渐开线蜗杆(ZI).

选择材料

考虑到蜗杆传动功率不大,速度只是中等,故蜗杆用45钢;因希望效率要高些,耐磨性好些,故蜗杆螺旋齿面要求淬火,硬度为45-55HRC.蜗轮用铸锡磷青铜,金属模铸造.为了节约贵重的有色金属,仅齿圈用青铜制造,而轮芯用灰铸铁HT100制造.

按齿面接触疲劳强度进行设计

根据闭式蜗杆传动的设计准则,先按齿面接触疲劳强度进行设计,再校核齿根弯曲疲劳强度.由参考文献1中式(11-12)计算传动中心矩:

根据书中表11-1,取

蜗轮上的转矩

确定载荷系数K

因工作载荷较稳定,故取载荷分布不均系数;由参考文献1中表11-5选取使用系数;由于转速不高,冲击不大,可取动载荷系数;则:

确定弹性影响系数

因选用的是铸锡磷青铜蜗轮和钢蜗杆相配,故。

确定接触系数

先假设蜗杆分度圆直径d1和传动中心距a的比值为0.35,从图参考文献1图11-18中可查得。

确定许用接触应力

根据蜗轮材料为铸锡磷青铜,金属模铸造,蜗杆螺旋齿面硬度>45HRC,可以从文献1表11-7中查得蜗轮的基本许用应力。

应力循环次数

寿命系数

则=·=0.61×268=163.48

计算中心距

取a=125mm,因i=11.4,故从文献1中表11-2中取模数m=5mm,蜗杆的分度圆直径d1=50mm。

这时d1/a为0.4,从文献1中图11-18中可查得接触系数,因为,因此以上结果可用。

蜗杆的主要参数与几何尺寸

轴向齿距

直径系数

分度圆直径d1=50mm

齿顶圆直径

齿根圆直径

分度圆导程角

蜗杆轴向齿厚

蜗杆尺宽=91

蜗轮的设计

蜗轮的主要参数与几何尺寸

蜗轮的齿数Z2=41;变位系数X2=-0.5;

验算传动比

这时传动比误差为,是允许的。

蜗轮分度圆直径

蜗轮喉圆直径

蜗轮齿根圆直径

蜗轮咽喉母圆半径

蜗轮尺宽B=40

校核齿根弯曲疲劳强度

当量齿数

根据X2=-0.5,ZV2=43.48,从参考文献1中图11-19中可以查得齿形系数YFa2=2.87。

螺旋角系数

许用弯曲应力

从文献1表11-8中查得由制造的蜗轮的基本许用应力。

寿命系数

弯曲强度是满足的。

验算效率

已知;;与相对滑动速度VS有关。

从参考文献1表11-18中用插入值法查得,;代入式中求得,大于原估计值,因此不用重算。

热平衡计算

散热面积A

取传热系数,取,从而可以计算出箱体工作温度

因为,所以符合要求。

精度等级公差和表面粗糙度的确定

考虑到所设计的蜗杆传动是动力传动,属于通用机械减速器,从GB/T10089-1988圆柱蜗杆、蜗轮精度中选择7级精度,侧隙种类为c,标注为7cGB/T10089-1988。

然后由有关手册查得要求的公差项目及表面粗糙度,详见图纸。

计算中心距

mm

减速器轴的设计

蜗杆轴的设计

由于蜗杆的直径很小,可以将蜗杆和蜗杆轴做成一体,即做蜗杆轴。

蜗杆的转矩。

蜗轮的转矩112.8N·m

则作用于齿轮上的圆周力:

轴向力:

径向力:

初步确定轴的最小直径

先按参考文献1式15-2初步估算轴的最小直径。

选取轴的材料为45钢,调质处理。

根据表15-3,取,于是得

输出轴的最小直径显然是安装联轴器处轴的直径。

为了使所选的轴的直径与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器的计算转矩,查文献1表14-1,考虑到转矩变化很小,故取,则:

按照计算转矩应小于联轴器公称转矩的条件,查参考文献2表14-4,选用LX2型弹性柱销联轴器,其公称转矩为560000N·mm。

半联轴器的孔径d1=25mm,故取d12=25mm,半联轴器长度L=62mm,半联轴器与轴配合的毂孔长度L1=44mm。

轴上零件的装配方案

蜗杆是直接和轴做成一体的,左轴承及轴承端盖从左面装,右轴承及右端盖从右面装。

轴向定位及轴各段直径和长度

1)为了满足半联轴器的轴向定位要求,1-2轴段右段需制出一轴肩,故取2-3段直径d23=28mm;左端用轴端挡圈定位,按轴端直径取挡圈直径D=30mm。

半联轴器与轴配合的毂孔长度L1=44mm,为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上,故1-2段的长度应比L1短一些,现取L12=42mm。

2)初步选择滚动轴承。

因轴承同时受有径向力和轴向力的作用,故选用单列圆锥滚子轴承。

参照工作要求并根据mm,由轴承产品目录中初步选取0基本游隙组、标准精度级的单列圆锥滚子轴承30206,其基本尺寸,故,则。

3)由于蜗杆的齿根圆为38mm,故取轴段mm。

蜗杆的轴承侧采用轴环定位,轴肩高度h>0.07d,故取h=5mm,则轴环处的直径,轴环宽度,取。

4)轴承端盖的总宽度为20mm,根据轴承端盖的装拆以及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器右端面间的距离,故取。

5)由于箱体由蜗轮决定,轴承采用脂润滑,蜗杆齿宽,滚动轴承宽度,则

轴上零件的周向定位

半联轴器与轴的周向定位均采用平键连接。

按=25mm,由文献一表6-1查得平键截面,键槽用键槽铣刀加工,长为36mm,同时为了保证齿轮半联轴器与轴的配合为。

滚动轴承与轴的周向定位是由过度配合来保证的,此处选用轴的直径尺寸公差为m6。

确定轴上圆角和倒角尺寸

参考文献一表15-2,取轴端倒角为,各处轴肩的圆角半径如下:

,,,

,,

蜗杆轴的校核

图5-1

图5-2

设蜗杆齿宽的法向中心线的有侧长为,左侧的长度为,则:

水平面的支承反力(图a)

垂直面的支承反力(图b)

绘水平面的弯矩图

绘垂直面的弯矩图

绘合成弯矩图

该轴所受扭矩为:

10.21N·m=10210N·mm

按弯扭合成应力校核轴的强度

由图可知轴承上截面C为危险截面,根据文献1式(15-5)及以上数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取α=0.6,轴的计算应力

前已选定轴的材料为45钢,调质处理,由文献1表15-1查得。

因此<,故安全。

由于轴的最小直径是按扭转强度很宽裕地确定的,由蜗杆轴受力情况知截面C处应力最大,但其轴径也较大,且应力集中不大,各处应力集中都不大,故蜗杆轴的其它