酸轧机组设备工艺操作规程Word文件下载.docx

《酸轧机组设备工艺操作规程Word文件下载.docx》由会员分享,可在线阅读,更多相关《酸轧机组设备工艺操作规程Word文件下载.docx(44页珍藏版)》请在冰豆网上搜索。

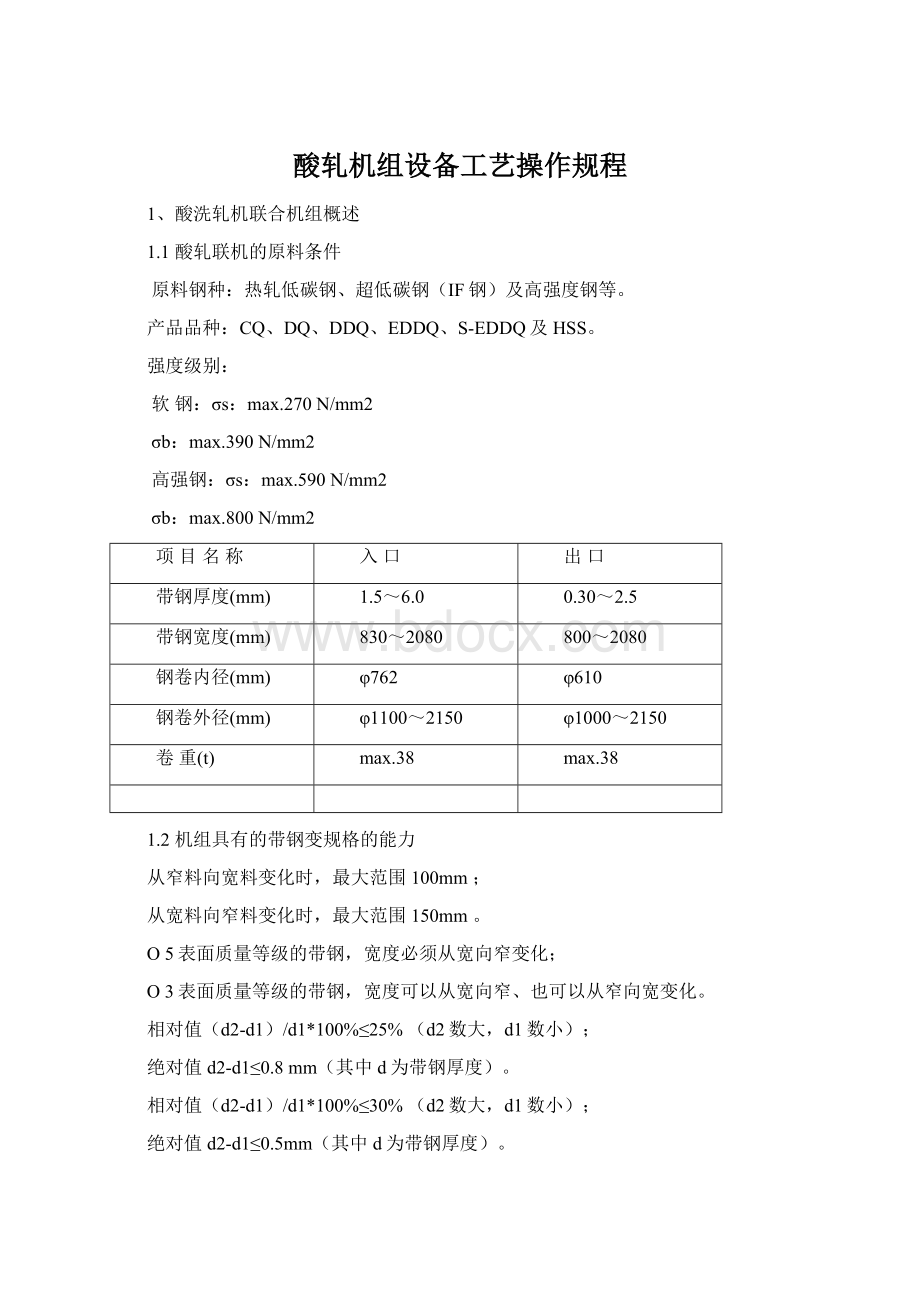

max.38

1.2机组具有的带钢变规格的能力

从窄料向宽料变化时,最大范围100mm;

从宽料向窄料变化时,最大范围150mm。

O5表面质量等级的带钢,宽度必须从宽向窄变化;

O3表面质量等级的带钢,宽度可以从宽向窄、也可以从窄向宽变化。

相对值(d2-d1)/d1*100%≤25%(d2数大,d1数小);

绝对值d2-d1≤0.8mm(其中d为带钢厚度)。

相对值(d2-d1)/d1*100%≤30%(d2数大,d1数小);

绝对值d2-d1≤0.5mm(其中d为带钢厚度)。

从硬钢到软钢为30%,即(y2-y1)/y1*100%≤30%

从软钢到硬钢为45%,即(y2-y1)/y1*100%≤45%

(其中y为带钢的屈服强度,y2数大,y1数小)

2酸洗部分技术操作规程

2.1酸洗基本工艺参数:

入口最大速度:

700m/min

酸洗段最大速度:

270m/min

出口最大速度:

320m/min

穿带最大速度:

60m/min

甩尾最大速度:

120m/min

酸洗段加速度、减速度:

入口:

0.78m/s2

酸洗工艺段:

0.30m/s2

出口:

0.44m/s2

焊机型号:

米巴赫HSL21型激光焊机

酸洗段最大加热能力:

670t/h

酸洗槽总长度:

3×

35+2.5=107.5m

酸洗时间(酸洗速度270m/min)105/270×

60=23s

活套的储存量:

入口活套:

668m

出口1#活套:

290m

出口2#活套:

448m

2.2酸洗各岗位技术操作规程

有效储存热轧钢卷;

自然冷却热轧钢卷;

处理不合格钢卷

堆放形式:

按卷位堆放两层

上料温度:

≤80℃

二冷轧厂原料是热轧厂供给的热轧齐边带钢钢卷,按原料验收标准收料(验收过程中不能直接检查的项目如宽度、厚度、板形和凸度表面质量等应在生产过程中检查),发现问题再进行判定,退料或处理掉不合格部分。

1.同一批料必须堆放在一起。

2.底层与第二层垂直错位不得超过100mm,卷垛中心线与轨道平行度偏差小于200mm。

1.严格按生产程序表找料,自编号要用粉笔描写在钢卷上方,发现异常卷不能上机组生产,要及时通知机组取消该卷生产计划,以免混钢,并等待处理。

2.不合格的钢卷不准上料,如扁卷、内折边卷、折叠、大散卷、高温卷等。

3.生产中取消卷要及时吊回原料库,整齐的堆放在指定跨待处理。

4.检查督促吊车按生产计划顺序上料,杜绝混钢、混号。

确认钢卷及外形质量、拆除钢卷捆带、弯带头、将钢卷从1#步进梁运送至钢卷小车。

①1#步进梁:

10个卷位

最大载重量:

10×

38t=380t

步进行程:

3m

提升高度:

200mm

周期时间:

55s

②旋转台

38t

旋转角度:

90度

③2#步进梁:

5个卷位

5×

38t=190t

④钢卷测宽测径装置:

宽度测量行程:

950mm

宽度测量精度:

±

5mm

外径测量行程:

1000mm

外径测量精度:

⑤钢卷对中装置:

对中行程:

±

200mm

对中精度:

⑥自动拆捆机:

捆带规格:

宽度:

31.75mm;

厚度:

0.8—1.2mm;

强度:

600—1000N/mm2

捆带位置:

一根捆带:

钢卷中心;

二根捆带:

距钢卷中心±

400mm,偏差±

50mm

拆捆周期:

一根捆带:

55s;

二根捆带:

105.5s

废捆带斗容积:

1m3

⑦1#、2#地辊站:

辊子尺寸:

Ø

400×

2300mm

转速:

50rpm

⑧运卷小车:

运输距离:

到1#钢卷小车:

2m

到2#钢卷小车:

4m

最大行走速度:

300mm/sec.

1.指挥吊车在1#步进梁1—10号卷位上料,确认钢卷放置位置偏差不超过±

200mm范围。

2.根据生产计划对1#步进梁上钢卷的基本信息和外形质量进行确认,对不符合上卷质量要求的钢卷应及时通知原料库工处理,同时告知入口主控工。

3.对钢卷输送过程、测宽测径过程、对中过程、拆捆过程和弯带头过程、钢卷从2#步进梁输送至运卷小车等自动生产过程进行监控,在异常情况下进行必要的人工干预。

4.在手动操作模式下操作步进梁区域送料时,注意1#、2#步进梁与旋转台的连锁条件以及2#步进梁、旋转台与运卷小车的连锁条件。

1.确认钢卷的捆带数,确认捆带的位置及间距,确认锁扣不在9时20分到11时30分的位置范围以及带头位于7点钟左右的位置,监视自动拆捆机的全自动拆捆过程。

2.对于捆带不在地辊凹槽处,应采取人工拆捆。

3.对于锁扣在9时20分到11时30分的位置范围或带头不在7点钟左右位置的钢卷,通知入口主控工,待钢卷到达1#地辊站地辊上时,将2#步进梁和拆捆机选择手动操作模式,手动点动1#地辊站地辊,使锁扣不在9时20分到11时30分的位置范围或将带头转到7点钟左右的位置,然后将拆捆机选择到半自动操作模式,待拆捆机完成自动拆捆过程后,在拆捆机操作盘上按下“完成”按钮,再将2#步进梁选择到自动操作模式,同时通知入口主控工。

按计划将经生产准备岗位操作工核实的钢卷号输入HMI的同步画面中作生产待用,未能跟队生产的钢卷经确认后及时在HMI画面中取消。

对正在运行的带钢进行监控,当带钢甩尾时,在七辊矫直机处对带尾矫直,在入口双切横剪处剪切带尾缺陷。

在下卷带钢穿带时,将带钢从钢卷小车处上卷至开卷机并开卷,穿带至七辊矫直机对带头矫直,在入口双切横剪处剪切带头缺陷,作好焊接准备。

待焊接完成后控制带钢在酸洗头部的运行,控制拉矫机的机械破鳞效果,与圆盘剪岗位和轧机主操岗位协调控制机组生产运行。

①钢卷小车:

最大行走距离:

约6m

最大提升高度:

约1.2m

最大速度:

300mm/s

②开卷机:

卷筒公称尺寸:

762mm

涨缩范围:

660一800mm

卷轴长度:

2465mm

传动:

变频电机

外支轴承:

液压收缩,液压缸行程:

450mm

③防皱辊:

防皱辊:

1个,Ø

134×

支撑辊:

12个,Ø

120×

225mm

④夹送辊:

尺寸:

400×

开口度:

100mm

上辊传动,下辊从动,并起导向作用

穿带速度:

60m/min

⑤七辊矫直机

上辊:

3个,Ø

180×

下辊:

4个,Ø

150×

1835mm

穿带速度:

甩尾速度:

120m/min

啮合精度:

0.1mm

⑥入口双切横剪:

剪刃长度:

剪刃高度:

剪刃最大厚度:

30mm

剪刃最小厚度:

22mm

剪刃间隙:

200mm

剪切带钢最大厚度:

7.0mm

剪切带钢最大宽度:

2100mm

剪切带钢强度:

340—800N/m2

剪切废料长度:

800—1500mm

⑦拉矫机:

延伸率:

最大4.0%,精度0.1%

带钢张力:

最大600kN

型式:

两弯一矫

弯曲单元:

2套

弯曲辊:

80mm(直径)×

120mm(直径)×

205mm

矫直单元:

1套

2个,300mm(直径)×

2300mm

1个,80mm(直径)×

1900mm

1.在条件具备的正常生产情况下,所有设备的操作模式均应选择为自动模式,不允许随意使用手动和维护模式。

2.在确认电气、机械液压条件具备的情况下,接通开卷机和入口活套张力,并启动除尘系统,然后开机运行。

3.通过HMI画面和工业电视监控上卷、开卷、穿带或甩尾、带头尾矫直、带头尾剪切等自动上卷并穿带的全自动过程,同时在异常情况下进行必要的人工干预。

4.监控带头尾在七辊矫直机处的矫直情况,如矫直效果不利于穿带,应对七辊矫直机的辊缝间隙进行必要调整,或通知维护人员检查辊子状况并作相应处理,以保证顺利自动穿带,必要时应选择就地点动穿带。

5.监控带钢表面质量,并将有关缺陷通知焊接和圆盘剪岗位处理,对于带头尾缺陷应在入口双切横剪处剪切处理。

6.监控带钢在拉矫机处的张力和延伸率变化情况,控制机械破鳞和板形改善效果。

7.通过HMI画面观察入口活套套量,与圆盘剪主控岗位协调机组的运行速度,尽量避免酸洗工艺段的停车。

对前后两卷带钢的头尾进行焊接,控制焊接质量,控制带钢在机组头部的运行,观察带钢在焊机1#张力辊处和从入口活套至2#张力辊段的跑偏情况,并告知入口主控岗位调整。

带钢尺寸:

带钢宽度830—2080mm偏差0—+20mm

带钢厚度1.5—6.0mm偏差+/-10%

焊接限制条件:

厚度差(d2-d1)/d2=30%max(d=带钢厚度)d2-d1=1.0mm(绝对值)

宽度差焊接没有限制,但对于冲月牙max.150mm每边

带钢生产方向从左到右

垂直140mm

水平2300mm

焊接小车行走速度(连续调节)min.1m/min.

max.15m/min.

碾平设备碾平力约50kN

激光焊接头压力约40kN

剪子剪切力约800kN

剪刃距离140mm

夹紧装置主夹力约400kN(每边)

冲孔孔径20mm

月牙剪与焊缝中心距离2340mm

冲力约300kN

液压站推荐用油HLP46满足DIN51504

粘度4.5oE(46cSt)at50℃

压力180bar

流量260l/min

气动系统压力4.5bar

消耗415l/min

激光气及纯度CO299,995%

He99,996%

N299,999%

保护气He99,996%

电气参数

主连接电压380V/50Hz3相,允许偏差:

max±

10%Vmax±

1Hz

主连接功率600kVA3phase

控制电压220V,50Hz

电磁阀和PLC电压24VDC;

220VAC

接近开关/光电管24VDC

UPS220V/50Hz,2.5kW

外形尺寸(焊机主体)宽度约10m

高度约7m

深度约14m

机器重量约200t

1、操作前的准备工作

(1)主电室送电

①由主电室送上激光器、PLC、泵站和控制系统等各部分电源;

②启动HMI(人机界面)计算机,进入“机器数据”屏幕;

③启动QCDS(质量控制数据系统)计算机,进入质量数据曲线显示屏幕;

④激光器控制面板将自动启动;

(2)启动液压泵站

在H