预应力张拉作业指导书Word文档下载推荐.docx

《预应力张拉作业指导书Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《预应力张拉作业指导书Word文档下载推荐.docx(12页珍藏版)》请在冰豆网上搜索。

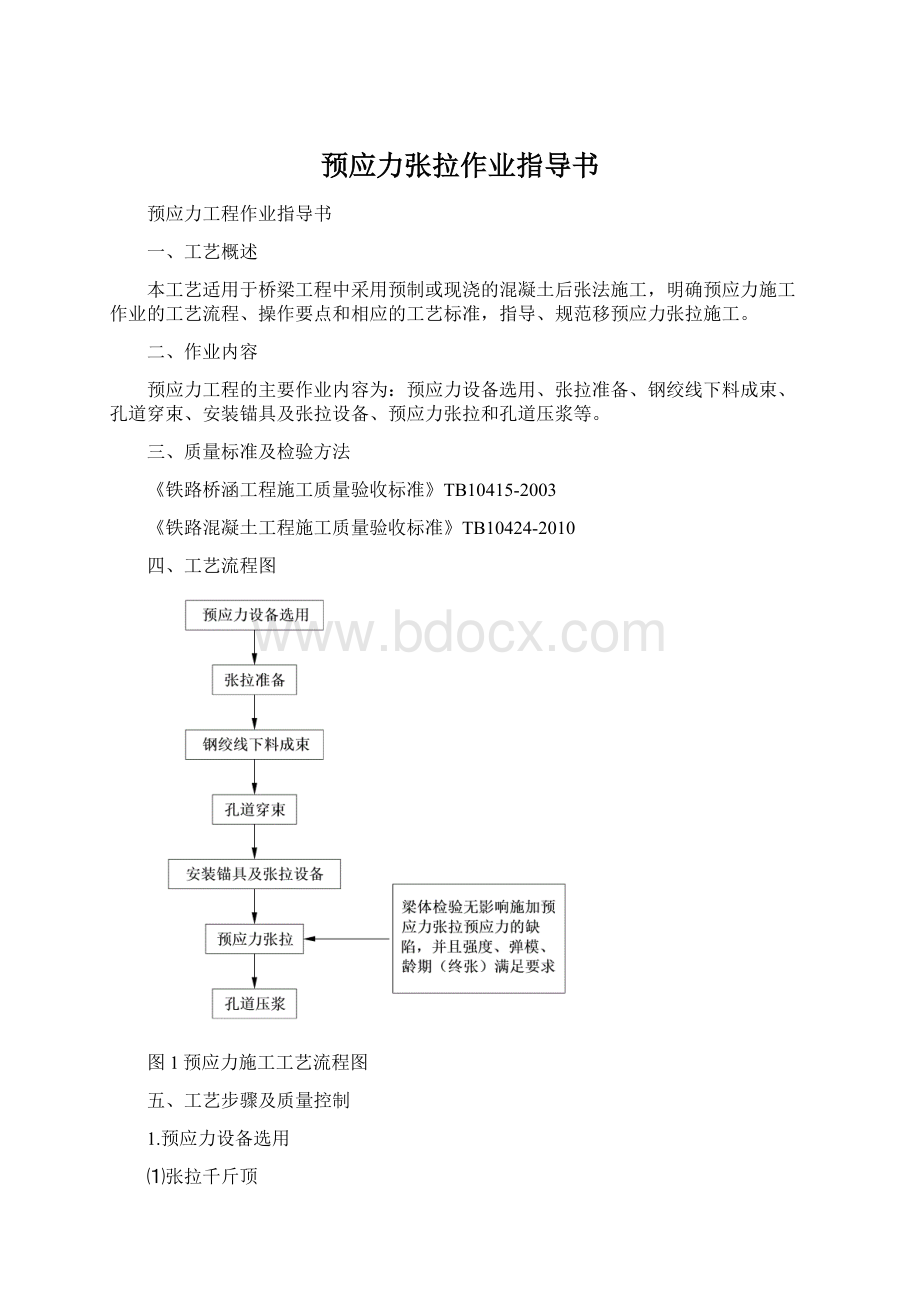

②千斤顶最大行程,对于伸长量不大的预应力束张拉,应按预应力筋的伸长量加初始张拉的预留行程即:

S=ΔL+I(cm)

式中:

S—千斤顶最在行程(cm)

ΔL—预应力筋伸长量(cm)

I—预留行程,一般为3~5cm

③能满足油压、横卧、自锁等功能的需要。

④用于后张预施应力的千斤顶种类、规格、生产厂家较多,施工时可根据工程的具体情况选用。

一般夹片式或螺栓式锚具采用穿心式千斤顶如YVC、YCT、、YCW、YDC系列千斤顶。

粗钢筋采用拉杆式千斤顶或穿心顶配张拉杆。

⑵张拉油泵

①张拉油泵压力、输油量应满足千斤顶张拉的工效。

张拉油泵的选用应与张拉千斤顶配套,预应力筋的张拉力和千斤顶油压面积(活塞面积)关系即:

PU=P/FU

PU—计算油压表的读数或油泵的最小使用油压数(MPa)

FU—张拉千斤顶工作油压面积(mm2)

P—预应力钢筋张拉力(N)

②油泵额定油压数一般应力使用油压数的1.4倍,油泵的输油量应满足千斤机张拉的工效要求。

⑶油压表

①油压表的选用要与油泵及张拉千斤顶配套,油压表最大读数应为最大张拉油压的1.5~2.0倍,以保证油压表能较长时间使用和工作的准确度。

②油压表精度不低于1.0级表。

③油表盘直径应大于15cm,读数分格应不大于1MPa。

④油表应为防震油表。

⑷输油管路:

联接油示和千斤顶的油管路宜用耐高压紫铜管或高压耐油橡胶管,工作压力与油泵额定油压配套,宜优先选用钢丝编制的高压耐油橡胶管。

如采用紫铜管,其接头焊接处应保持严密、牢固。

2.张拉准备

⑴千斤顶校正

①千斤顶张拉作业前必须经过校正,校正系数不大于1.05。

②千斤顶与校正的油压表配套编号,建立张拉力与压力表的关系曲线,由法定计量机构定期校验。

⑵梁体检查

①梁体混凝土已达到设计张拉强度,梁体缺陷(包括锚垫板下蜂窝和孔洞)已修补,修补强度与张拉的梁体等强。

②预应力钢绞线和锚具资料齐全,供应商提供夹片锚固系数试验值。

锚夹具进场时应进行外观检查,不得有裂纹,伤痕,锈蚀,尺寸不得超过允许偏差,对锚具、夹片的强度、硬度进行抽样复验。

③孔道经通孔清理,无残渣及积水。

④锚下垫板表面清洁,与孔道不垂直支承板面已用楔形钢板垫平。

⑤做孔道摩阻和锚圈口摩阻测试,也可按现场实际情况,经设计和监理同意,采用规范数据或经验数据。

⑥当设计无规定时,应计算钢绞线理论伸长值。

其计算公式按《公路桥涵施工技术规范》办理。

⑦通过试验,测定钢绞线的弹性模量和截面积,以便修正钢绞线计算伸长值。

其计算公式如下:

—实测的钢绞线弹性模量(Mpa)和截面积(mm2)

—计算采用的钢绞线弹性模量(Mpa)和截面积(mm2)

ΔL—计算得到的伸长值(mm)

Δ´

L—修正计算的引伸值(mm)

⑶预应力损失测定

为验证设计数据和积累资料,宜进行孔道摩阻测试。

测试方法及设备按《高速铁路桥涵工程施工技术指南》(铁建设〔2010〕241号)办理。

⑷选用的千斤顶的张拉吨位不得少于张拉力的1.2~1.5倍,标定后的校正系数1.05,校验的有效期为一个月。

⑸选用的油压表应为防震型,表面最大读数为压力的1.5~2.0倍,精度不低于1.0级。

校验有效期为一周。

张拉时表针摆动弧度大,上升不平稳;

油表表针不能回到零或过零;

张拉时连续断丝;

计算伸长量与实际张拉伸长量相差过大,发生上述情况之一,均应及时校验油表。

⑹张拉作业超过一个月或超过200次,或经过大修更换配件的、严重漏油和拆修的,张拉千斤顶、压力表必须经过重新校验。

对长期不使用的张拉机具设备,应在使用前进行全面检查。

⑺千斤顶、油压表使用和管理:

①千斤顶应由专人使用和管理,并按规定时间定期由有资质的计量检测单位进行校验维护,建立档案卡片。

②千斤顶及油压表应配套校验,建立张拉力与油压表的关系曲线。

③校验张拉设备的压力机、压力环、测力传感器其精度不得低于±

2%。

3.钢绞线下料成束

⑴下料宜用砂轮机切断,不得用电焊或氧气切断。

切断钢绞线之前,先在切割线左右两端各3~5cm处扎丝一道,防止切断后散头,不得伤及钢绞线。

⑵钢绞线下料长度按设计图,并考虑千斤顶张拉端的工作长度。

设计未定出下料长度时,按下式计算,并经试用后进行修正:

L=L0+2L1+nL2+2L3

式中:

L—钢绞线下料长度(mm)

L0—锚具支承板间孔道长度(mm)

L1—锚具高度(mm)

L2—张拉千斤顶支承端面到槽形口外端面间的距离(包括工具锚高度)(mm)

L3—长度富余量(mm)(可取100mm)

n—单端张拉为1,两端张拉为2

⑶使钢绞线成束时不致互相绞扭紊乱,可用钢板仿锚板孔位缩小做成梳型板将各根钢绞线梳理顺直,每米用一道18~22号扎丝捆扎成束,编束后,应系上标签,注明束号、束长及钢绞线产地。

束内每根两端均用白胶布缠贴编号,同根同号。

分别存放在防雨棚内待用,对较长的钢绞线束,为便于存放运输,可将其盘成大盘,圈径宜为3m左右。

⑷钢绞线束在储存运输制作安装过程中,应防止钢束锈蚀,沾上油污及损坏变形。

4.孔道穿束

⑴穿束前应将锚下垫板面上灰浆除净,检查锚下垫板下混凝土是否密实,垫板与孔道是否垂直,如有问题应及时处理。

⑵穿束前用通孔器沿孔道全长通过一遍,最后穿束作业。

⑶钢绞线下料后应尽快穿束并实施张拉预应力,间隔时间宜控制在3天内。

穿束多采用人工穿束、机械穿束和人机结合穿束。

①人机结合穿束的方法:

a.将一根φ5mm高强钢丝从穿束端送进孔内,直到另一端孔口;

b.利用已穿设的钢丝将牵引用的φ16mm钢丝绳从孔的另一端拉到穿束端;

c.待已编束的钢绞线穿束一端插入一根带环的钢筋,钢束与钢筋焊成一体或钢绞线端头装上穿束套。

d.钢丝绳系好钢筋环或穿束套引线,开动卷扬机,收拉钢丝绳,钢绞线束从穿入端拉至另一端。

②机械穿束的方法:

成盘钢绞线安放分配器上,穿束机将钢绞线送入孔内,孔道口在箱内时,钢绞线由软导向管穿入,钢绞线穿入速度宜为2~6m/s。

5.安装锚具及张拉设备

⑴张拉机具配套、组装及运转

①千斤顶、油压表配套,根据校验曲线填写油压表读数卡片上供张拉使用。

②千斤顶、油泵及油管等张拉设备移至梁体张拉端组装,锚板配套过渡垫圈擦洗干净、连接。

③先油泵运转1~2min左右,大缸进油,小缸回油,使大缸活塞外伸200mm左右,再令小油缸进油,大活塞回零。

如此反复2~3次,排出千斤顶缸内和油管路中的空气,使张拉压力平稳。

⑵安装和拆除顺序:

工作锚→夹片→限位板→千斤顶→工具锚→夹片

①安装工具锚:

工作锚板上用石笔编号,同一编号的钢绞线逐根穿入锚板孔,锚板推至锚下垫板止口环内,锚板孔编号、方向、位置在梁的两端应一致。

②安装夹片:

每付夹片用橡胶圈箍在一起,沿钢绞线端用手将其紧推入锚板孔。

安装时锚板、锥孔、夹片必须清洁,不允许锚板、钢绞线夹片有浮锈、油污、砂粒等杂物。

夹片全部安装就位后,用螺丝刀调匀夹片间缝隙、用打紧器或手锤将每孔中夹片击平,再逐孔打紧。

打紧夹片时,不得过重敲打,以免敲坏夹片。

③预紧:

为使孔道内各根钢绞线松紧一致,夹片握裹钢绞线达到张拉时受力均匀,用单孔千斤顶逐根预紧,预紧张拉力(5%σcon~8%σcon),同时小手锤敲击锚板周边,使锚板进入锚下垫板面的正确位置并对正、贴紧。

④安装限位垫板:

控制夹片的移动位置,使夹片跟进较整齐,限位板与工作锚配套使用,两者孔位一致,安装时将限位板沿钢绞线端推靠工作锚板即可。

⑤安装千斤顶:

钢绞线端部用铁丝稍加捆孔,将千斤顶吊起套穿在钢绞线上,前支承口套在限位板外面,千斤顶与孔道中线初对位,充油、活塞伸出3~5cm。

去掉钢绞线上的扎丝,严格按钢绞线的编号穿入工具锚对应锚孔内,工具锚推入千斤顶缸体外口套座(或过渡垫圈内),特别注意两锚板孔位方向一致,保持钢绞线自然平行,防止千斤顶内钢绞线错位交叉,然后安装夹片,千斤顶与孔道中线精确对位。

⑥工具锚板及夹片使用注意事项

a锚板外壁擦净,锥孔内壁涂防锈油。

b工具锚夹片应在无污、无锈、无渣粘付的情况下使用,使用前用棉纱擦净每付夹片,锥面涂退锚油(50%石腊+50%机油制成),并应橡皮圈套牢。

c锚板锥孔与夹片锥面经常用金相砂纸加研磨膏手工研磨,使之非常光亮,保证夹片紧退方便,可多次使用。

d工具锚、工作锚、限位板、千斤顶保持同一轴线,使钢绞线受力均匀,保证张拉质量。

e锚具锚固系数质保书由供货单位提供,张拉质量出现问题,应责成供货单位应重新复检,或更换锚具。

现场应对锚具外观质量、锚环、夹片硬度进行分批抽检作好记录。

6.预应力钢绞线张拉

⑴预应力钢绞线张拉顺序:

纵向→竖向→横向。

纵向:

先长束,后短束;

竖向:

由墩顶向合龙段方向,依次对称;

横向先中间后两边束。

⑵张拉程序:

0→初始张拉力σ0(伸长值标记)→分级加载(测伸长值)→张拉σcon(测伸长值)→持荷2min→自锚(测回缩量)→回油(测总回缩量及夹片外露量)→退顶。

(超张拉应力设计有规定时,按设计规定取值)。

⑶张拉方法:

钢绞线张拉分一次张拉达到要求张拉力和多次(两次或三次)张拉达到要求张拉力两种方法。

⑷张拉作业

①0阶段:

千斤顶充油,活塞伸出2~3cm。

②初始张拉:

初始张拉前调整钢绞线束松紧,张拉设备与孔道轴线一致,均匀受力。

到达吨位后,测油缸外露量及油顶外沿至锚下垫板的距离并作为初读数,两端每根钢绞线上做标记,记下数据,判断滑丝、滑移情况,同时丈量工具锚夹片外露量并做好记号,分析内缩量。

③分级加载:

加载分为4级,即0.2σcon、0.4σcon、0.6σcon、0.8σcon,每加载一次,测量一次伸长值。

④张拉吨位:

张拉σcon时,持荷2min并在张拉端补足吨位,测量伸长值,观察钢绞线与夹片情况。

⑤自锚:

张拉完成后,千斤顶回油,油缸回缩,工具锚后退,工作锚夹片便自动将钢绞线锚住,回油应缓慢进行,达到自锚的目的。

自锚应逐端进行。

⑥回油:

打开千斤顶回油和输油阀,千斤顶主油缸继续回缩,工具锚脱开油顶口,夹片陆续从锚孔脱离出来,详细检查钢绞线情况。

⑦退顶:

相继拆出工具锚、千斤顶、限位器,用游标卡尺量取工作锚夹片外露量。

⑸张拉质量标准

①张拉采用双控,以张拉控制吨位为主,用伸长值进行核对,实际伸长值与理论伸长值误差控制在±

6%以内。

②同一断面断丝之和不超过总丝数的1%,且每束断丝或滑丝只允许一根。

③每端钢绞线回缩量≤5mm(张拉后夹片外露量,与24h后测量外露量之差)。

④张拉过程中出现以下情况之一,需要更换锚具或钢绞线束,并重新张拉:

a锚具内夹片错牙10mm以上;

b锚具内夹片断裂两片以上(含有错牙的两片断裂)。

c锚板裂纹损坏。

d切割钢绞线或压浆时发生滑丝。

⑹预应力筋在张拉与锚固时,由于各种原因,不可避免的产生个别预力筋滑丝和断裂现象。

①滑丝的原因:

a锚板锥孔与夹片间存在杂物。

b预应力筋上有油污,锚下垫板喇叭口内有混凝土或其它残渣。

c锚具质量缺陷,锚具与夹片不