铜管安装技术交底Word格式文档下载.doc

《铜管安装技术交底Word格式文档下载.doc》由会员分享,可在线阅读,更多相关《铜管安装技术交底Word格式文档下载.doc(5页珍藏版)》请在冰豆网上搜索。

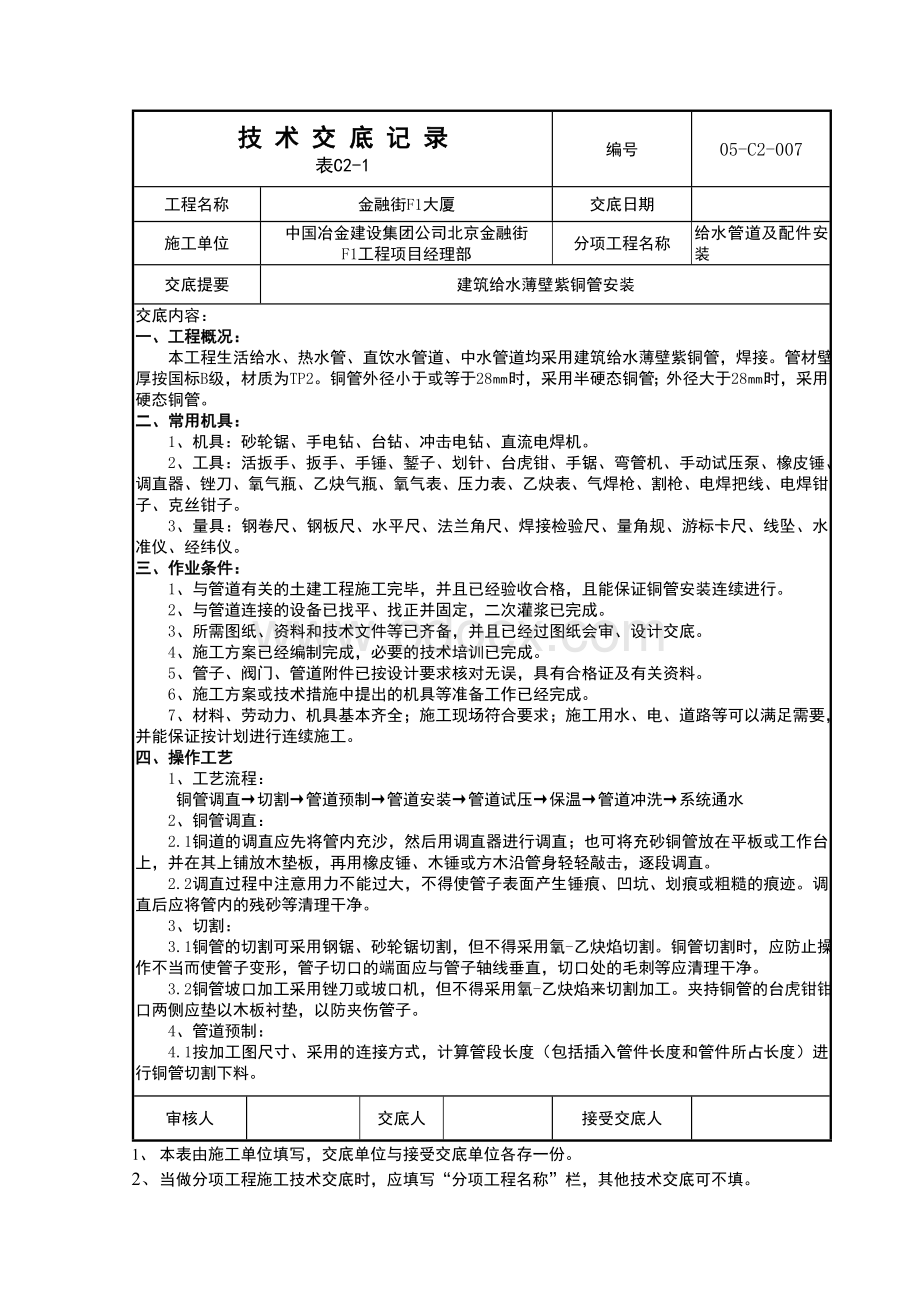

铜管外径小于或等于28㎜时,采用半硬态铜管;

外径大于28㎜时,采用硬态铜管。

二、常用机具:

1、机具:

砂轮锯、手电钻、台钻、冲击电钻、直流电焊机。

2、工具:

活扳手、扳手、手锤、錾子、划针、台虎钳、手锯、弯管机、手动试压泵、橡皮锤、调直器、锉刀、氧气瓶、乙炔气瓶、氧气表、压力表、乙炔表、气焊枪、割枪、电焊把线、电焊钳子、克丝钳子。

3、量具:

钢卷尺、钢板尺、水平尺、法兰角尺、焊接检验尺、量角规、游标卡尺、线坠、水准仪、经纬仪。

三、作业条件:

1、与管道有关的土建工程施工完毕,并且已经验收合格,且能保证铜管安装连续进行。

2、与管道连接的设备已找平、找正并固定,二次灌浆已完成。

3、所需图纸、资料和技术文件等已齐备,并且已经过图纸会审、设计交底。

4、施工方案已经编制完成,必要的技术培训已完成。

5、管子、阀门、管道附件已按设计要求核对无误,具有合格证及有关资料。

6、施工方案或技术措施中提出的机具等准备工作已经完成。

7、材料、劳动力、机具基本齐全;

施工现场符合要求;

施工用水、电、道路等可以满足需要,并能保证按计划进行连续施工。

四、操作工艺

1、工艺流程:

铜管调直→切割→管道预制→管道安装→管道试压→保温→管道冲洗→系统通水

2、铜管调直:

2.1铜道的调直应先将管内充沙,然后用调直器进行调直;

也可将充砂铜管放在平板或工作台上,并在其上铺放木垫板,再用橡皮锤、木锤或方木沿管身轻轻敲击,逐段调直。

2.2调直过程中注意用力不能过大,不得使管子表面产生锤痕、凹坑、划痕或粗糙的痕迹。

调直后应将管内的残砂等清理干净。

3、切割:

3.1铜管的切割可采用钢锯、砂轮锯切割,但不得采用氧-乙炔焰切割。

铜管切割时,应防止操作不当而使管子变形,管子切口的端面应与管子轴线垂直,切口处的毛刺等应清理干净。

3.2铜管坡口加工采用锉刀或坡口机,但不得采用氧-乙炔焰来切割加工。

夹持铜管的台虎钳钳口两侧应垫以木板衬垫,以防夹伤管子。

4、管道预制:

4.1按加工图尺寸、采用的连接方式,计算管段长度(包括插入管件长度和管件所占长度)进行铜管切割下料。

审核人

交底人

接受交底人

1、本表由施工单位填写,交底单位与接受交底单位各存一份。

2、当做分项工程施工技术交底时,应填写“分项工程名称”栏,其他技术交底可不填。

4.2管道施工时应尽可能预制成适当长度的管段后再进行安装。

特别是多根管道平行敷设时,应尽量使管道整齐美观。

有条件进行地面预制的管道,在不影响现场安装的前提下,尽可能将铜管、三通、弯头、异径管等管件预制成所需的完整管段后,再进行安装。

安装补偿器时,宜将补偿器先与相邻管道连接预制成管段再安装。

5、支架、管道的安装:

5.1根据管道走向、长度、管件及补偿装置的位置,设置相应的固定支架及一般普通支架,卡架型号应与管材配套,确保卡架安装平整、牢固,固定支架、坐标位置必须准确、合理,确保补偿效果。

当采用钢支架时,管道与支架间加设3㎜厚石棉橡胶垫。

铜管活动支架间距见下图:

铜管活动支架间距

公称内径(㎜)

15

20

25

32

40

50

65

80

100

125

150

200

间距(m)

垂直管道

1.8

2.4

3.0

3.5

4.0

水平管道

1.2

5.2将预制好管段,采用连接管件,通过选定的安装方式,将管段按设计要求连接成完整管路,并固定在支、吊架上,成为完整的管道体系。

铜管安装后,应符合设计要求及施工规范标准要求,并保证管道横平竖直。

6、铜管焊接:

操作要点:

将铜管外表面、焊接管件内外表面的氧化膜及油污、杂物清理干净。

在管外表面、管件内表面均匀涂刷钎剂后,将铜管插入管件中至底端,并适当旋转,以保持均匀的间隙,清除多余钎剂。

根据铜管接头的规格选择相应的焊枪。

使用中性火焰加热被焊铜管接头承口部分。

用气焊火焰对接头处均匀加热直到750~850度时,用钎料接触被加热的接头处,用管接头处高温熔化钎料,至钎料迅速熔化时,可边加热边添加钎料至焊缝填满。

切勿将火焰直接加热钎料。

停止加温后,使接头在静止状态冷却结晶,完成焊接后,将接头处残渣用热水清洗干净,可喷涂清漆保护。

(1)管道连接前应再次确认管材、管件的规格尺寸是否满足连接要求。

(2)根据设计图纸现场实测配管长度,下料应准确。

切割可用旋转式切管器或每厘米不少于13齿的钢锯或电锯垂直切割,切割后应去除管口内外毛刺并整圆。

(3)钎焊强度小,一般焊口采用搭接形式。

搭接长度为管壁厚度的6~8倍,管道的外径D小于等于28㎜时,搭接长度为(1.2~1.5)D(㎜)。

(4)焊接前应对焊接处铜管外壁和管件内壁用细砂纸、钢毛刷或含其它磨料的布砂纸擦磨,去除表面氧化物。

(5)焊接过程中,焊枪应根据管径大小选用得当,连接处的承口及焊条应加热均匀。

焊接时,不得出现过热现象,焊料渗满焊缝后应立即停止加热,并保持静止,自然冷却。

(6)铜管与铜合金管件或铜合金管件与铜合金管件间焊接时,应在铜合金管件焊接处使用助焊剂,并在焊接完成后,清除管道外壁的残余熔剂。

(7)覆塑铜管焊接时应剥出长度不小于200㎜裸铜管,并在两端缠绕湿布,焊接完成后复原覆塑层。

(8)钎焊后的管件,必须在8小时内进行清洗,除去残留的熔剂和熔渣。

常用煮沸的含10~15

%的明矾水溶液或含10%柠檬酸水溶液涂刷接头处,然后用水冲洗擦干。

(9)焊接安装时应尽量避免倒立焊。

7、法兰连接:

管道与阀门等连接时使用松套法兰,铜法兰之间的密封垫片采用4㎜石棉橡胶板。

8、水压试验:

8.1暗装及嵌装管道安装要求符合安装规定后,方可进行试压。

8.2试验压力为管道系统工作压力1.5的倍,但不得小于0.6MPa。

8.3水压试验之前,对试压管道应采取安全有效的固定和保护措施。

供试验的接头部位应明露。

8.4水压试验合格后可进行后序土建施工。

8.5水压试验应按以下步骤进行:

(1)将试压管段末端封堵,缓慢注水,注水过程中,同时将管内气体排出。

(2)管道系统充满水后,进行水密性检查。

(3)对系统加压宜采用手动泵缓慢升压,升压时间不应小于10min

(4)升至规定的试验压力后,停止加压,观测10min,压力降低应不大于0.02MPa。

(5)降到工作压力后进行检查,应不渗不漏。

(6)管道系统试压后,发现有渗漏水或压力下降超过规定值时,应检查管路,排除漏水原因后,再按以上规定重新试压,直至符合要求。

(7)在冬季温度低于5℃的环境下进行水压试验和通水能力检验时,应采取可靠的防冻措施。

9、管道保温:

管道系统水压试验合格后进行保温,冷水管道防结露采用20㎜厚橡塑保温管壳。

热水管道保温厚度参照下表:

公称直径

DN

保温性质

保温管

30

35

10、系统管道冲洗:

10.1管道在试压合格后,应用清水冲洗,直到将污浊物冲净为止。

冲洗前,应对系统内部的仪表加以保护,并将有碍冲洗工作的孔板、喷嘴、滤网、节流阀及止回阀等部件拆除,妥善保管,待冲洗后复位。

10.2生活饮用水管道在使用前应对管道消毒,消毒完后再用饮用水冲洗管道,并经有关部门取样检验水质未被污染,方可使用。

五、质量标准

1保证项目:

1.1管子、部件、焊接材料的型号、规格、质量必须符合设计要求和规范规定。

检查方法:

检查合格证、验收或试验记录。

1.2阀门的规格、型号和强度、严密性试验及需要作解体检验的阀门,必须符合设计要求和规范规定。

1.3水压试验和严密性试验,在规定时间内必须符合设计要求和规范规定。

检查方法:

按系统检查分段试验记录。

按系统全检。

1.4焊缝表面不得有裂纹、烧穿、结瘤和严重的夹渣、气孔等缺陷。

有特殊要求的焊口,必须符合规定。

用放大镜观察检查。

有特殊要求的焊口,检查试验记录。

按系统的接口数抽查10%,但不少于5个。

1.5管口翻边表面不得有皱折、裂纹和刮伤等缺陷。

观察检查。

1.6弯管表面不得有裂纹、分层、凹坑和过烧等缺陷。

按系统抽查10%,但不少于3件。

1.7焊缝机械性能检验:

焊接接头的机械性能必须符合附表2的规定。

检查试验记录。

1.8管道系统的清洗必须按设计要求和规范规定进行清洗。

检查清洗记录。

按系统全部检查。

2基本项目:

2.1支、吊、托架的安装位置正确、平正、牢固。

支架同管子之间应用石棉板、软金属垫或木垫隔开,且接触紧密。

活动支架的活动面与支承面接触良好,移动灵活。

吊架的吊杆应垂直,丝扣完整。

锈蚀、污垢应清除干净,油漆均匀,无漏涂,附着良好。

用手拉动和观察检查。

按系统内支、吊托架的件数抽查10%,但不少于3件。

2.2管道坡度应符合设计要求和规范规定。

检查测量记录或用水准仪(水平尺)检查。

按系统每50m直线管段抽查2段,不足50m抽查一段。

有隔段墙的可以以隔段墙分段。

2.3补偿器安装:

Ⅱ型补偿器的两臂应平直,不应扭曲,外圆弧均匀。

水平管道安装时,坡度应与管道