GM电缆沟施工方案Word下载.doc

《GM电缆沟施工方案Word下载.doc》由会员分享,可在线阅读,更多相关《GM电缆沟施工方案Word下载.doc(16页珍藏版)》请在冰豆网上搜索。

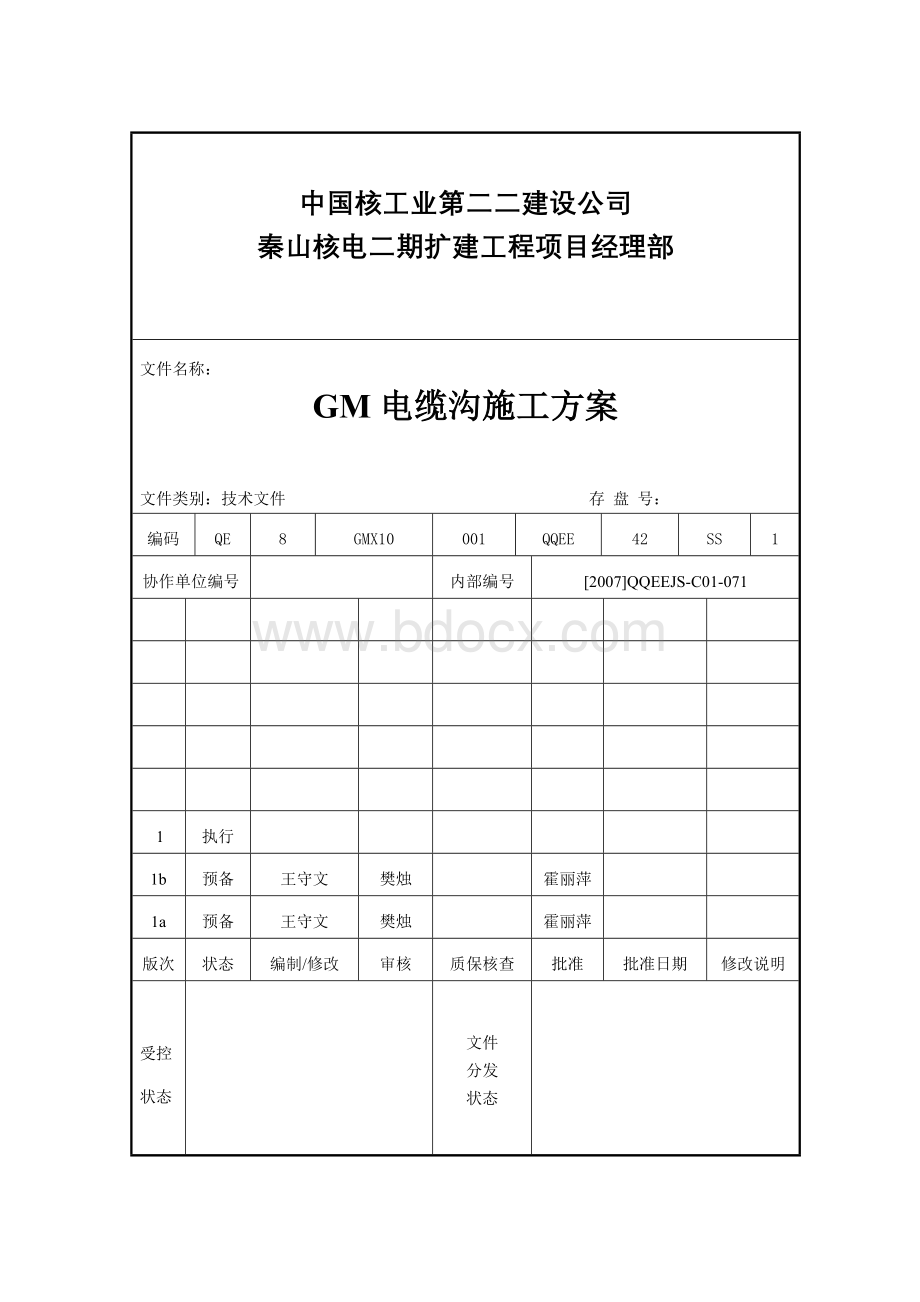

1a

版次

状态

编制/修改

审核

质保核查

批准

批准日期

修改说明

受控

文件

分发

目 录

1编制依据 3

2工程概况 3

3施工准备 4

4施工部署 5

5施工方法 6

5.1测量放线 6

5.2基槽开挖 6

5.3基槽处理 6

5.3.1软基础处理 6

5.3.2基岩基槽处理 6

5.4模板及支撑系统安装 6

5.5钢筋施工 7

5.6混凝土施工 8

5.7变形缝处理 8

5.8盖板安装 9

6 施工进度计划 9

7质量安全措施 9

7.1质量措施 9

7.2安全措施 9

7.3文明施工措施 9

8 附件 10

9 附表 10

1编制依据

1.130-H300204S-T5404《厂区220KV电缆沟结构施工图》

1.20401JT001~010秦山核电二期扩建工程技术规格书

1.3GB50204-2002《混凝土结构工程施工及验收规范》

1.4《建筑施工手册》(第四版,缩印本)

1.5图集02J331《地沟及盖板》

2工程概况

2.1GM电缆沟位于4#机组北侧,东起4DX厂房东北角,西至PX联合泵房西北角,全长约617m。

GM电缆沟分过道路型和非过道路型两种做法,过道路型沟道为钢筋混凝土地沟,做法按国标R1208-3(图集号02J331),沟道净高为0.51m,净宽1.1m,底板、侧壁厚度均为150mm;

非过道路型沟道为素混凝土地沟,做法按国标C1208-2(图集号02J331),沟道净高为0.51m,净宽1.1m,底板厚度为250mm,侧壁厚度为150mm。

沟道顶板采用预制盖板,分过道路型和非过道路型两种规格,做法按国标B12-10、5(图集号02J331)。

2.2GM电缆沟结构底板、侧壁采用C25防水混凝土,抗渗标号为S6,预制盖板采用C25普通混凝土,垫层采用C10素混凝土。

电缆沟每隔20m设一道变形缝,遇拐点处可适当减短,缝宽30mm,缝内部安装聚苯乙烯泡沫板及嵌填聚硫密封膏。

电缆沟平面布置图见附图一。

2.3主要实物量汇总表

序号

实物量名称

单位

数量

备注

C10

m3

待定

与负挖情况有关

2

C25(S6)

225

3

C25

110

4

钢筋(φ)

t

15

5

聚苯乙烯泡沫板

m2

400

6

聚硫密封膏

kg

200

7

模板

1500

60×

100木枋

74

3施工准备

3.1技术准备

3.1.1熟悉施工图纸,编写施工方案和质量计划;

3.1.2编制材料需用计划及钢筋加工计划;

3.1.3施工前进行安全技术交底。

3.2材料准备

3.2.1工程用材料

本工程中所用各种原材料及成品、半成品构件须经检验合格后方可投入使用。

3.2.2施工用材料

对施工用材如模板、木枋等应提前组织到位,保障供应,以满足施工所需。

3.3人员准备

所有进场施工人员进行安全教育、质保培训,并持证上岗。

劳动力组织与责任见下表:

岗位

职责

技术员

1名

负责施工技术管理;

工长

负责生产安排,劳动力调配,对施工质量负责

质检员

负责跟踪检查,对施工过程进行控制,把好质量关

砼工

8名

负责混凝土浇筑,对其施工质量负责

木工

12名

负责支设模板,对其质量负责

钢筋工

负责钢筋制作,对其质量负责

普工

20名

配合施工

3.4场地准备

现场车辆行驶道路畅通无阻,有充分的材料堆放场地等,水电线路、施工用人行斜道搭设完毕。

3.5机具准备

现场主要使用机具及数量见下表。

根据机具需用计划,要保证设备的完好率以满足工程施工要求。

名称

单位

数量

备注

插入式振捣器

根

20

振捣混凝土用

混凝土运输罐车

台

运输混凝土用

混凝土输送泵车

浇注混凝土用

小型翻斗车

运输材料用

平板拖车

运输钢筋用

空压机

清理基层用

混凝土磨光机

打磨用

砂轮片

个

扫帚

把

10

9

钢卷尺

测量用

木抹子

抹压混凝土用

11

铁锹

浇混凝土用

12

手推车

辆

13

反铲

开挖用

4施工部署

4.1施工段划分

根据伸缩缝的留设位置和现场实际情况,将GM电缆沟划分为三个区域,即一区联合泵房区、二区常规岛区、三区核岛区。

三个区域划共分为31个施工段,各段平面位置见附图一及附表一(各段平面坐标表)。

4.2总体施工顺序

施工时先施工三区(其中反应堆穹顶拼装场地范围内最先启动),再施工一区,最后施工二区。

各段施工顺序,根据现场实际情况可适当调整。

4.3施工步骤

4.3.1过道路型电缆沟施工步骤

测量放线——基槽开挖——基槽处理——C10垫层施工——底板、侧壁钢筋绑扎——模板支设——隐蔽验收——混凝土浇筑——混凝土养护——嵌缝——盖板安装。

4.3.2非过道路型电缆沟施工步骤

测量放线——基槽开挖——基槽处理——C10垫层施工——模板支设——隐蔽验收——混凝土浇筑——混凝土养护——嵌缝——盖板安装。

5施工方法

5.1测量放线

测量组根据给定的坐标放出各施工段的坐标控制点,现场放线工根据坐标控制点放出各施工段的基槽开挖边线。

待垫层施工完成后,测量组再次以原坐标放出电缆沟中心线,放线工引测出电缆沟侧壁模板边线。

5.2基槽开挖

基槽开挖前先对施工区域内的障碍物进行清理,采用以机械为主,人工为辅的方式进行开挖。

开挖机械为一台反铲,开挖坡度为1:

1,开挖深度按图纸进行计算,沟底每边至少留30cm的工作面。

基槽开挖清理后,作地基验槽,合格后进行垫层施工。

现场除保留回填所需的土方外,其余多出的土方全部运到施工现场以外的指定地点。

考虑到后续施工方便,留用回填的土方全部堆放到开挖沟槽的北侧,但堆土应距挖方边缘0.8m以外,高度不宜超过1.5m。

5.3基槽处理

5.3.1软基础处理

软基础主要分布在4RS厂房北侧GD沟回填区。

此区域基槽开挖时,挖至垫层底下1300mm深度。

下层用粒径小于150mm的碎石回填,回填厚度为1000mm,约300mm厚一层夯实,压实系数为0.9。

上层300mm厚用料石回填并夯实。

电缆沟断面图及软基础处理见附图二。

5.3.2基岩基槽处理

待基槽开挖后,清理干净即可。

5.4模板及支撑系统安装

电缆沟各施工段模板一次支设成型,模板采用18mm厚胶合板。

道路型地沟外侧模板背楞横向为3道60×

100mm木枋,@250mm,竖向为60×

100mm木枋(也可用1m长φ48×

3.5脚手管),@1500mm,采用两道60×

100mm木枋(或φ48×

3.5脚手管)作为斜撑进行模板加固,@1500mm,斜撑一端作用在竖向背楞上,另一端在基槽侧面加一根横向通长的60×

100mm木枋。

内侧模板为吊模,胶合板立在钢筋支架上,钢筋与侧壁立筋焊接,在施工过程中,用钢筋对模板进行限位。

模板背楞横向为2道60×

100mm木枋,@400mm,竖向为60×

100mm木枋(也可用1m长φ48×

3.5脚手管),@1500mm,斜撑为两道60×

3.5脚手管),分别水平支撑在竖向背楞上,@1500mm。

非道路型地沟吊模支设,胶合板立在垫层施工时预埋的钢筋砼垫块上,其它支设方法同道路型地沟。

经计算,以上支撑系统满足砼浇筑时对模板的侧压力,现场操作时支撑牢固,不会发生砼涨模现象。

底板及侧壁模板支设时,模板与模板间需粘贴海棉条,消除模板间间隙,以防漏浆。

模板支设方法见附图三。

5.5钢筋施工

5.5.1钢筋制作

墙板按照各施工段尺寸及图集02J331《地沟及盖板》的相关要求编制钢筋下料草图,经审查后在车间制作成型。

加工成型的半成品按规格、型号、使用位置进行挂牌标识。

5.5.2钢筋运输

钢筋运输应按施工进度计划随用随运。

运输前,以下料草图为依据对半成品进行核查清对,主要核对规格、型号、牌号、数量等,无误后开始装运。

运到现场的钢筋按规格、型号、使用部位分类堆放。

5.5.3钢筋的锚固和连接

电缆沟的钢筋主要由Ⅰ级钢φ8、φ10组成,锚固长度取26d,采用绑扎连接,搭接长度及允许搭接接头见下表:

纵向受力筋绑扎搭接长度LlE

纵向钢筋搭接接头面积百分率(%)

50

25

受拉钢筋

——

32d

受压钢筋

26d

5.5.4钢筋保护层

受力钢筋的混凝土保护厚度要求:

地沟侧壁、底板、盖板均为25mm。

5.5.5钢筋绑扎

电缆沟各施工段钢筋采取一次绑扎成型,其绑扎顺序为:

划钢筋位置线——底板底层钢筋——安装垫块——安装马蹬——底板上层钢筋——侧壁立筋绑扎——侧壁水平筋绑扎。

a、底板钢筋绑扎

根据事先划好的钢筋位置线,按设计要求铺设底板纵横钢筋,并用20#铁丝将钢筋交点绑牢。

底板上下层钢筋网片间用马蹬支撑,马蹬用直径8mm的HPB235级钢筋制作,其间距为每平方米不得少于1个。

马蹬安装好后,绑扎上层钢筋网片,按照图集02J331要求,如上层钢筋间距与下层钢筋相同,绑扎时以与下层钢筋网片对齐为准,如间距不相同,则从新在底板下层筋上划钢筋位置线,按位置线绑扎底板上层钢筋。

底板底层钢筋绑扎后,安装保护层垫块,垫块厚度为25mm。

b、侧壁钢筋绑扎

侧壁钢筋绑扎同底板,如内、外侧钢筋间距不一样,则从新划线定位。

绑扎时先绑立筋,再绑水平筋。

侧壁钢筋绑扎完后,安装保护层垫块,垫块要求与底板相同。

c、盖板钢筋绑扎

盖板在加工车间预制,盖板钢筋一次下料成型,绑扎同底板。

5.6混凝土施工

5.6.1混凝土入模要求

电缆沟垫层选用强度等级为C10的普通混凝土,底板、侧壁选用强度等级C25,抗渗等级S6的防水混凝土,盖板选用强度等级C25的普通混凝土。

混凝土入模时坍落度为14±

3cm,入模温度冬季不小于10℃,夏季不大于30℃。

5.6.2混凝土浇筑

电缆沟混凝土采用汽车泵或塔吊浇筑,底板、侧壁一次浇筑完成,浇筑时由东向西、由低处平行向高处进行,先浇注底板及吊模底部,使吊模底部砼面与底板面砼相平,1~2