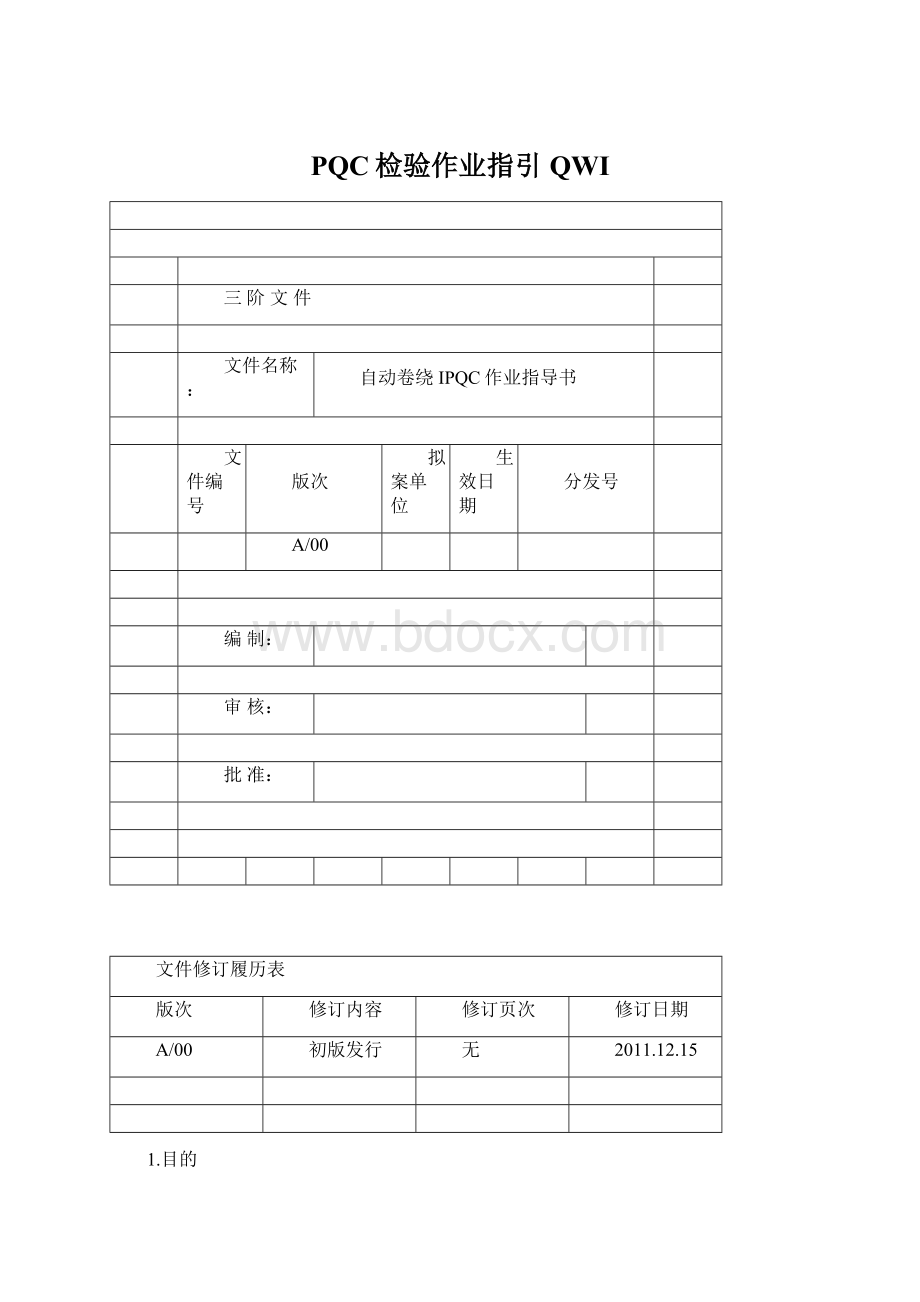

PQC检验作业指引 QWIWord文档下载推荐.docx

《PQC检验作业指引 QWIWord文档下载推荐.docx》由会员分享,可在线阅读,更多相关《PQC检验作业指引 QWIWord文档下载推荐.docx(17页珍藏版)》请在冰豆网上搜索。

初版发行

无

2011.12.15

1.目的

规范装配车间IPQC现场作业,保证其抽样、检验、判定、记录和处理方法的一致性和可靠性。

2.范围

本作业指导文件适用于本公司制造部装配车间的IPQC作业。

3.定义

3.1正(负)极片头端:

正(负)极片在组装成卷芯之后,处于卷芯里层的一端。

3.2正(负)极片尾端:

正(负)极片在组装成卷芯之后,处于卷芯外层的一端。

3.3卡尺测量面术语:

外量爪-图示A3;

刀口内量爪-图示A1;

段差测量面-图示A2;

深度尺-图示A4。

4.作业准备

4.1穿戴劳保用品:

准备好棉纱手套、手指套等作业所需的劳保用品,并按照要求穿戴整齐。

4.2确认生产计划:

查看公司下达的《生产计划》确认即将生产的产品型号、投入时间、排产数量。

如对生产计划信息有疑问,须及时与当班组长或主管确认。

4.3确认作业文件:

根据所排产的产品型号,确认已获取其工艺文件及其它相关作业标准。

同时还应检查有无工艺变更、作业变更以及其它下发文件。

如对上述文件的版次或内容有疑问,须及时与当班组长或主管确认。

文件确认无误,则应按照其生效日期严格执行。

4.4准备记录表单:

根据文件规定的应检项目和当班检验工作计划准备对应的记录表单。

对于需要按照量化标准执行判定的检验项目,应将其判定标准(如公差限值)抄录到记录表单对应单元格内以便检验后及时实施判定。

对于记录表单缺失或遗漏的状况,须及时确认并按需求领用。

外来数据收集表单(如:

试产数据收集表、实验数据收集表)遗失或有疑问时还应及时告知当班组长或主管与发单部门联系。

4.5确认检验器具:

根据应检项目逐一清点即将用到的各类量具、夹具、标准件以及其它辅助用具,确认其是否处于正常可用的状态。

同时还应注意将卡尺、直尺、砝码等非固定的小型器具放置到易于取用的规定位置。

如发现检验器具工作异常或损坏,须及时告知当班组长或主管,并找相关部门维修、更换或借用其它工序同类器具以便实施检验作业。

5.作业内容

5.1自动卷绕间环境

5.1.1环境粉尘浓度:

5.1.1.1检测频率:

每4小时检测1次,每次检测全部5个检测点(测量地点见示意图)。

5.1.1.2检测项目、方法及判定:

站立于测量点,双手持握粉尘测试仪使其检测端向上直立,并将测试仪显示屏于目视平齐。

然后按照《粉尘测度试仪操作指引》所规定的方法操作粉尘测试仪检测环境粉尘浓度,待示值稳定后读数。

读数后将量测结果与《控制计划》规定范围进行比对判定。

5.1.1.3记录及响应:

检测完成后,将量测值和判定结果(OK/NG)记录到《粉尘浓度检测记录表》中。

5.1.2环境温度、湿度:

5.1.2.1检测频率:

每2小时检测1次,固定1个检测点(测量地点见示意图)。

5.1.2.2检测项目、方法及判定:

站立于测量点,双手持握数字温湿度计使其检测端向上直立,并将温湿度计显示屏于目视平齐。

然后按照《数字温湿度计操作指引》所规定的方法操作数字温湿度计检测环境粉尘浓度,待示值稳定后读数。

5.1.2.3记录及响应:

检测完成后,将量测值和判定结果(OK/NG)记录到《温湿度记录表》中。

环境参数检测点示意图

5.2自动卷绕来料工序

5.2.1来料确认:

对于正极卷、负极卷、隔膜卷、正极耳卷、负极耳卷来料,在每批转入时每种物料均须抽取1卷检查其物料标识信息是否与排产计划及来料实物一致。

对于隔膜卷、正极保护胶带来料,在每批转入时还应抽取1卷以卡尺量测其宽度,并与生产型号工艺标准对照。

5.3自动卷绕工序

5.3.1设备确认:

5.3.1.1卷绕张力:

⑴正、负极挂轴张力:

按照《卷绕张力测试作业指导书》规定的方法评估并判定正极挂轴张力和负极挂轴张力的设定值与实际张力的相符情况。

⑵正、负极缓冲张力:

按照《卷绕张力测试作业指导书》规定的方法评估并判定正极缓冲张力和负极缓冲张力的设定值与实际张力是否相符。

⑶隔膜1、隔膜2挂轴张力:

按照《卷绕张力测试作业指导书》规定的方法评估并判定隔膜1挂轴张力和隔膜2挂轴张力的设定值与实际张力是否相符。

5.3.1.2真空度:

⑴真空度:

读取设备数显真空表对于真空度的实际监测值(每台设备有5处真空表),读数后将量测结果与《控制计划》规定范围进行比对判定。

5.3.2产品检验:

5.3.2.1卷芯拆解前检验项目、方法及判定:

⑴卷芯外观(首/巡检通用方法):

拿起样品卷芯,翻转并目视观察其外观,同时对照《自动卷绕外观限度看板》要求,判定卷芯外观符合标准的状况。

⑵卷芯厚度(首/巡检通用方法):

左手握持样品卷芯平面使其顶部朝右,右手按照《数显卡尺操作指引》规定的方法操作卡尺用外量爪由卷芯顶部方向分别量测卷芯正极耳位置、卷芯负极耳位置、卷芯正中位置三处的厚度(如图01、02)。

量测时右手拇指应略微用力推动卡尺外量爪将卷芯挤紧,待示值稳定后方可读数。

读数后将量测结果与生产型号工艺标准规定范围进行比对判定。

⑶卷芯宽度(首/巡检通用方法):

将样品卷芯顶部朝右平放在工作平台上。

以左手略微用力压紧卷芯平面,右手按照《数显卡尺操作指引》规定的方法操作卡尺用外量爪量测卷芯宽度(如图03)。

⑷极耳中心距(首/巡检通用方法):

将样品卷芯顶部朝内负极耳侧朝左平放在工作平台上。

以左手略微用力压紧卷芯平面,右手按照《数显卡尺操作指引》规定的方法操作卡尺用刀口内量爪尖端量测负极耳内侧到正极耳外侧位置的距离读出极耳中心距(如图04)。

⑸负极耳偏位(首/巡检通用方法):

工艺标准对于负极耳偏位有要求时才进行此项测试。

测试时将样品卷芯顶部朝右负极耳朝外平放在工作平台上。

以左手略微用力压紧卷芯平面,右手按照《数显卡尺操作指引》规定的方法操作卡尺用刀口内量爪尖端量测负极耳外侧到卷芯侧面的距离读出负极耳偏位(如图05、06)。

图01-极耳位置卷芯厚度量测

图02-中部卷芯厚度量测

图03-卷芯宽度量测

图04-极耳中心距量测

图05-负极耳偏位量测

图06-负极耳偏位量测(细节)

⑹卷芯对齐度(首/巡检通用方法):

取检验用卷芯固定夹具并将其松开,把样品卷芯以负极耳侧朝上、正极耳侧朝下的侧卧姿态放入夹具夹持区内。

操作夹具使夹持面将样品卷芯挤紧,并使卷芯垂直固定(如图07、08)。

随后将夹持了待测卷芯的夹具放置到X射线透视仪检测舱指定位置。

关闭舱门后按照《X-ray透视仪操作指引》规定的方法操作X射线透视仪,将仪器透视区调整到卷芯顶部直至在仪器监视屏上得到清晰放大的透视图像。

如图像显示卷芯歪斜以至于无法清晰的观察到卷芯顶部正、负极片对齐状况,则应按规范方法关闭仪器并打开检测舱门调整夹具摆放姿态,或者取出夹具重新固定样品卷芯。

如正、负极片成像清晰,即可通过仪器监视屏观察卷芯顶部各层相邻正负极片,目视判断相邻正、负极片边缘距离最小处,按仪器操作指引规范的方法操作仪器量测该处负极片端至正极片端在负极上垂直投影的距离以读出卷芯顶部对齐度(如图09、10)。

注意,量测取点时所画出的绿色测量指示线应与被测负极片影像重叠并平行于负极片伸出方向。

接着,将仪器透视区调整到卷芯底部,重复上述操作方法读出卷芯底部对齐度。

图07-卷芯固定夹具(贴点太阳纸)

图08-以侧卧姿态垂直固定的卷芯

图09-对齐度量测取点(更换)

图10-读取量测值

5.3.2.2卷芯拆解步骤及正、负极相对位置量测:

⑴刻划定位线:

左手握持卷芯,右手持刀片在卷芯顶部正中垂直切下,刻划出极片对位标记线(如图11、12)。

刻划深度应足以在各层正、负极片边缘留下定位标记。

在刻划时应避免用力过猛,注意安全。

⑵揭开终止胶:

左手握持卷芯使其贴有终止胶带的一侧平面朝上(对于尺寸特殊难以握持的型号应平放于工作台,以左手扶压固定。

),右手以刀片辅助轻轻揭开并撕下卷芯终止胶带(如图13)。

操作时注意将刀片角度放平,避免划伤卷芯。

⑶负极片尾端与正极保护胶相对位置标记:

将卷芯平放在工作台上,将外层极片展开1~2折直至露出负极片尾端(如图14)。

左手扶压已展开的正、负极片端,右手持标记用刀片在负极片端边缘正中位置刺孔(如图15)并穿透相邻正极片保护胶对应位置以留下刺孔标记(如图16)。

⑷负极片尾端与正极保护胶相对位置量测:

a.首检方法:

以直尺量测正极保护胶带刺孔标记与保护胶带两侧边缘的距离以读出外层保护胶带超负极长度(图16所示L1)和外层负极超正极长度(图16所示L2)。

b.巡检方法:

在卷芯拆解过程中(见上述第⑶步)目视观察比照负极片尾端与正极保护胶的相对位置,如发现负极片尾端未落入正极保护胶内的情形则判定“NG”,反之则判定“OK”。

⑸展开卷芯:

重新将卷芯平放在工作台上,将卷芯展开2折后以左手压住正、负极和两层隔膜的尾端,右手缓缓将卷芯逐层展开(如图17)。

展开时应用力均匀,并适时改变左手扶压位置,直至最后1折(如图18)。

⑹里层正、负极相对位置标记:

卷芯展开至露出正极片头端敷料边缘时,首先以左手扶压极片保持正负极相对位置稳定,右手轻轻将正极最后1折展开。

然后,右手持标记用刀片在正极头端内侧敷料边缘正中位置刺孔(如图19)。

接着,取出隔膜留下正极片和负极片,并将最后1折正极按原状折回,同时按照顶部定位线重新定位正、负极位置(如图20)。

左手压住折回的正极片端,找到刚才刺孔的位置(如图21)。

右手再次用刀片从原刺孔位置背面刺下(如图22),穿透相邻隔膜、负极片和底层正极片的对应位置以留下刺孔标记。

⑺负极插入量(首/巡检通用方法):

a.对结构A卷芯(负极最里层留有空箔,如图23):

按照《PEAK放大镜操作指引》规定的方法操作目镜(PEAK放大镜)量测负极头端刺孔标记与负极头端敷料边缘的距离(如图24、25)直接读出负极插入量。

b.对结构B卷芯(负极最里层未留空箔,如图26):

按照《数显卡尺操作指引》规定的方法操作卡尺刀口内量爪尖端量测图27、图28所示M、L3、L4三段的距离。

读数后按照以下公式计算负极插入量:

[插入量1]=M-L3;

[插入量2]=M-L4

计算完毕后,将算得的插入量数值与生产型号工艺标准规定范围进行比对判定。

⑻卷芯部件取出:

将卷芯完全展开,随后将负极片、隔膜纸、正极片次序分开取出,单独放置待测。

分开隔膜和极片时注意避免极片折皱和破损,如隔膜因静电原因粘附极片或者边缘与极片保护胶外露部分粘连时注意要小心撕开。

图11-刻划极片定位线

图12-刻划完成的定位线

图13-揭开终止胶

图14-打开1折露出负极片尾端

图15-负极片尾端刺孔

图16-正极片对应位置留下的刺孔标记

图17-逐层展开卷芯

图18-展开至正极最后1折

图19-展开最后1折在里层正极敷料边缘刺孔

图20-将最后1折正极折