提高加热炉产量的技术攻关1文档格式.docx

《提高加热炉产量的技术攻关1文档格式.docx》由会员分享,可在线阅读,更多相关《提高加热炉产量的技术攻关1文档格式.docx(20页珍藏版)》请在冰豆网上搜索。

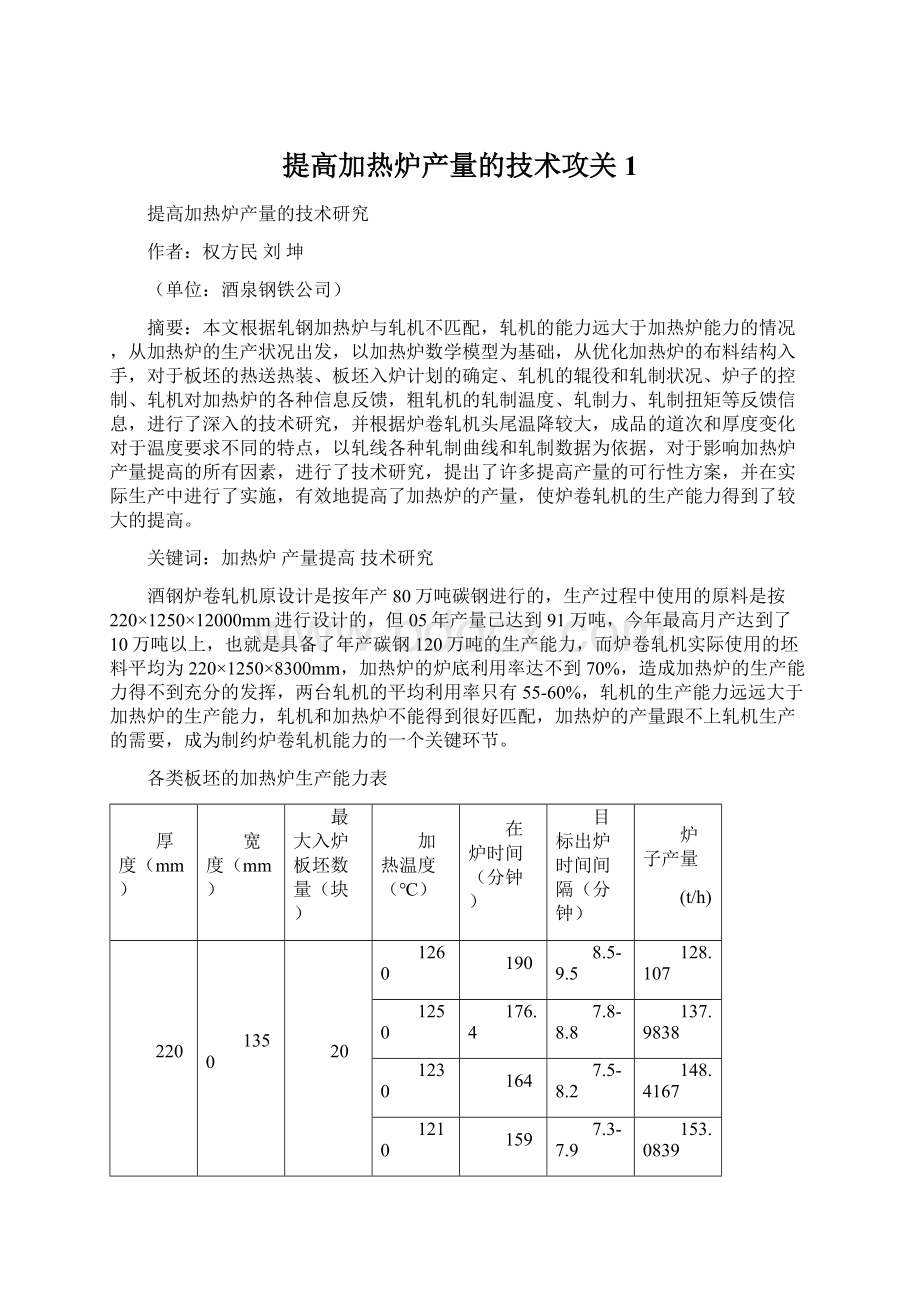

各类板坯的加热炉生产能力表

厚度(mm)

宽度(mm)

最大入炉板坯数量(块)

加热温度(℃)

在炉时间(分钟)

目标出炉时间间隔(分钟)

炉子产量

(t/h)

220

1350

20

1260

190

8.5-9.5

128.107

1250

176.4

7.8-8.8

137.9838

1230

164

7.5-8.2

148.4167

1210

159

7.3-7.9

153.0839

21

8-9

124.5485

7.2-8.0

134.1509

6.8-7.5

144.294

6.7-7.2

148.8316

1050

24

6.9-7.9

119.5666

6.5-7.3

128.7849

6.3-6.8

138.5222

6.2-6.6

142.8783

160

110.6379

150

118.0138

145

6.6-7.2

122.0832

140

6.5-7.0

126.4433

6.8-7.6

107.5646

6.6-7.1

114.7356

6.5-6.9

118.692

6.3-6.6

122.931

6.0-6.6

103.262

5.6-6.2

110.1462

5.5-6.0

113.9443

5.4-5.8

从上表可以看出,加热炉的最低产量只有107吨/小时,最高产量只有148吨/小时,平均产量125吨/小时。

为了提高整个炉卷轧机的产量,我们以加热炉数学模型为基础,从原料方面、电气方面、操作方面、设备方面来逐项进行技术研究,从中找出挖掘加热炉生产的潜力因素,使加热炉的生产能力得到了很大的提高。

在现有原料坯规格不变的情况下,机时产量提高到了140吨以上,不但实现了设备的达产达标,而炉卷轧机的年产量从设计时的80万吨提高到120万吨以上,给公司创造了巨大的经济效益。

1、原料方面

1.1、优化原料结构,尽可能提高原料平均单重,增加炉底的利用面积

加热炉设计的原料规格为220×

1600×

12000mm,单重32吨,每小时产量200吨,而现在使用的原料规格由于受销售市场需求的影响,最大板坯规格为220×

8300mm,单重18吨,由于原料规格的变化,加热炉的炉底利用率达不到70%,炉子产量较低只有每小时140吨,而轧机的能力受板坯规格的影响较小,能力在每小时200吨,造成加热炉的产量制约了轧机的产量,对炉卷工序产量的提高产生了一定的影响。

为提高产量,我们从优化原料结构入手,在考虑销售要求的情况下,根据一炼钢厂和二炼钢厂板坯的生产能力,在尽量减少冶炼7.1m-8.2m长度板坯的情况下,对于一炼钢厂要求冶炼8.2m长度以上进行单排布料的板坯,或5.6m长度进行双排布料的板坯,对于二炼钢厂由于生产能力较大,可生产较宽的板坯,我们就要求生产5.6m长度双排布料的板坯,这样可使炉底的利用率达到75%以上,可提高产量每小时10吨以上。

长度5m板坯冷装加热曲线长度5.7m板坯冷装加热曲线

从上图可以算出,不同长度的板坯在升温过程中的升温曲线基本相同,但产量却相差6%,说明在加热炉和轧机生产允许的情况下,应尽可能提高板坯的入炉长度,可提高加热炉的产量。

从上图可以看出,随着钢种和规格的不同,板坯的升温曲线就有所不同。

根据钢种和规格的不同,就可以优化各种原料的入炉结构,以充分发挥加热炉的生产能力

1.2、采用保温车尽量进行板坯的热送热装,尽可能提高入炉板坯温度;

对于热坯、冷坯炉内混装的情况,优化布料结构,合理制定入炉计划。

提高加热炉生产能力的一个重要方法是提高板坯的入炉温度。

实践证明板坯的入炉温度每提高100℃,加热炉生产能力就可提高5-6%,对加热炉生产能力的提高具有重要的意义。

为了尽可能提高板坯的入炉温度,我们采取了保温车把二炼钢厂连铸拉出的红板坯及时通过保温车运送到炉卷现场,并及时制定入炉计划,安排红板坯入炉。

实践证明采用此种方法可使加热炉的生产能力提高到每小时200吨以上。

对于冷热混装的板坯,根据热坯和冷坯的数量,合理安排生产计划,尽量避免冷热坯混装的状况。

对于冷热坯相互过渡的加热情况,我们采取了安排不同的钢种、不同的规格及空出一定步距的措施,使冷热坯的温度能够得到正确的控制。

板坯冷装曲线板坯由冷装改为热装的加热曲线

上图是板坯冷装曲线和板坯由冷装改为热装的加热曲线,从以上曲线可以算出,板坯由冷装改为热装,其加热炉的断面温差和产量都有不同程度的提高。

1.3、根据轧机的辊役和轧制状况,合理制定加热炉的布料结构。

炉卷轧机在轧制过程中,刚换完的新辊由于辊面温度较低,轧辊热凸度较小,开始轧制后随着轧制过程的进行,辊面温度逐渐升高,轧辊热凸度也就随之增大。

轧辊热凸度的变化对轧制过程中板形影响是非常大的,一般在轧制过程中,换完辊后开始轧制几块规格较厚的,也就是出炉温度较低的板坯,进行轧机的烫辊操作,等到轧辊吸收的热量与冷却水带走的热量一样多时,轧辊热凸度基本趋于稳定,此时只有较小的轧辊磨损,可进行轧制较薄的成品规格,也就是出炉温度要求较高的板坯,轧辊在轧制后期随着磨损度的增加,轧制的板形状况也随之恶化,此时只能安排一些轧制规格较厚的,也就是出炉温度较低的板坯,才能使成品的轧制状况与轧辊的工作状况结合起来,使生产能力得到一定的发挥。

轧辊在换辊前后对于出炉温度要求的这些变化,就需要加热炉根据轧机的辊役和轧制状况,合理进行加热炉布料的设计,同时根据不同的出炉温度控制不同的出炉节奏,使炉子和轧机能得到很好的匹配。

我们在生产中的做法是对于换完辊后的烫辊板坯,在降低出炉温度的同时,加快出钢节奏,对于烫完辊后的加热操作,我们采取了提高出炉温度和放慢出钢节奏的方法,使板坯烧透烧好,在轧辊轧制的后期,我们采取了在降低出炉温度的同时,加快出钢节奏的方法,来使加热炉和轧机更好地配合。

1.4、板坯在炉内布料方面

根据不同钢种的加热质量要求不同,板坯的头尾温差要求在30℃以内,为了达到这个要求的温度,就需要采取不同的布料方式,对于碳钢可采取两端布料的方式。

对于不锈钢来说,较短的坯料要求采用炉内单排中心布料的方式,较长的坯料可采用炉内单排中心布料的方式。

对于碳钢由于对温度的均匀性要求不高,为提高产量,我们根据双排布料时,轧机的轧制时间每排大概需要10min的时间,这时加热炉的生产能力大于轧机的生产能力,单排布料时轧机的轧制时间每排大概需要7min的时间,这时轧机的生产能力大于加热炉的生产能力,为解决这方面的矛盾,我们对双排布料和单排布料的排数进行了优化,即利用双排布料加热炉能力较大、单排布料加热炉能力不够的特点,经过较长时间的摸索,我们认为每6排单排布料后面紧跟3排的双排布料方式,可在一定的程度上缓解这个矛盾,对提高加热炉的产量、满足轧机需要有一定的作用。

2、电气控制方面

2.1、采用优化模型进行烧钢,减少各种不稳定因素的干扰

加热炉过程控制计算机系统的主要作用是实现加热炉的全自动烧钢;

完成加热炉各段炉温动态设定,准确控制板坯在炉内各段出口的温度和温度均匀度;

进行停炉处理,节约燃料消耗和降低烧损等。

由于数学模型在编制时已考虑了加热炉生产时的各种工况,对于各种实时变化的加热情况都已做了最优化的处理,能够在加热炉产量变化、规格变化、钢种变化、入炉温度、开停轧钢等情况,都能给出优化的炉温设定值,是一种提高产量、降低消耗的最优途径,在烧钢过程中就要充分利用各种优化模型的作用,来尽量减少各种干扰因素对生产能力的影响。

入炉钢温波动时采用优化模型加热和不采用优化模型加热的升温曲线

从上图可以算出,在入炉温度变化较大的情况下,采用优化模型加热时,能很好地控制板坯的加热过程及出炉温度。

在不采用模型加热时,板坯在炉内的升温曲线很难进行控制,且在炉内各板坯温度变化较大,很难对加热过程进行控制。

2.2、优化炉温结构,合理控制钢坯升温过程,加强残氧监控,减少断面温差

不同的钢种和规格的板坯具有不同的加热制度,不锈钢与碳钢相比由于化学成份的不同,其物理性能有较大的差别,特别是加热过程中的比热和强度曲线有很大的不同,这就需要对不锈钢和碳钢的加热过程进行深入的研究,才能保证板坯的加热质量。

以上各图分别为钢坯在炉内的正常升温曲线、钢坯在炉内的氧化烧损曲线、钢坯加热过程中的断面温差和表面热流曲线。

根据我们的生产经验:

板坯出炉温度一般奥氏体不锈钢为1280℃,铁素体不锈钢为1150℃;

加热速率300系列不锈钢为0.9min/mm,400系列不锈钢为0.6-0.65min/mm;

加热温度300系列不锈钢为1150-1250℃,400系列不锈钢为1100-1150℃,炉底水梁垫块承受压力300系列不锈钢为~15kg/cm2,400系列不锈钢为~10-15,对燃料的要求300系列不锈钢为S<

0.1%,400系列不锈钢无特殊要求。

炉内的残氧一般应控制在1-3%之间。

当残氧量小于1%时容易造成燃料的不完全燃烧,不完全燃烧的燃料在换热器内继续进行二次不完全燃烧,容易烧坏换热器,同时造成炉气温度偏低和燃料的浪费的现象。

当残氧量大于3%时,容易造成大量的氧化烧损,特别对于不锈钢而言,过多的氧化铁皮容易使粗除鳞机不能彻底清除干净,清除不掉的氧化铁皮在轧制过程中压入钢板表面,造成产品表面质量问题。

生产中为了减少板坯的氧化烧损,根据以上的氧化曲线,板坯在低于950℃时可以采取缓慢加热,以减少板坯的断面温差,在高温时可在较小的断面温差下进行快速加热,这样可在一定的程度上降低板坯的氧化烧损。

2.3、加强炉温的监测与控制,提高各种仪表的准确率和完好率

炉卷轧机的轧制主要是温