粉末冶金新技术新工艺Word格式.docx

《粉末冶金新技术新工艺Word格式.docx》由会员分享,可在线阅读,更多相关《粉末冶金新技术新工艺Word格式.docx(38页珍藏版)》请在冰豆网上搜索。

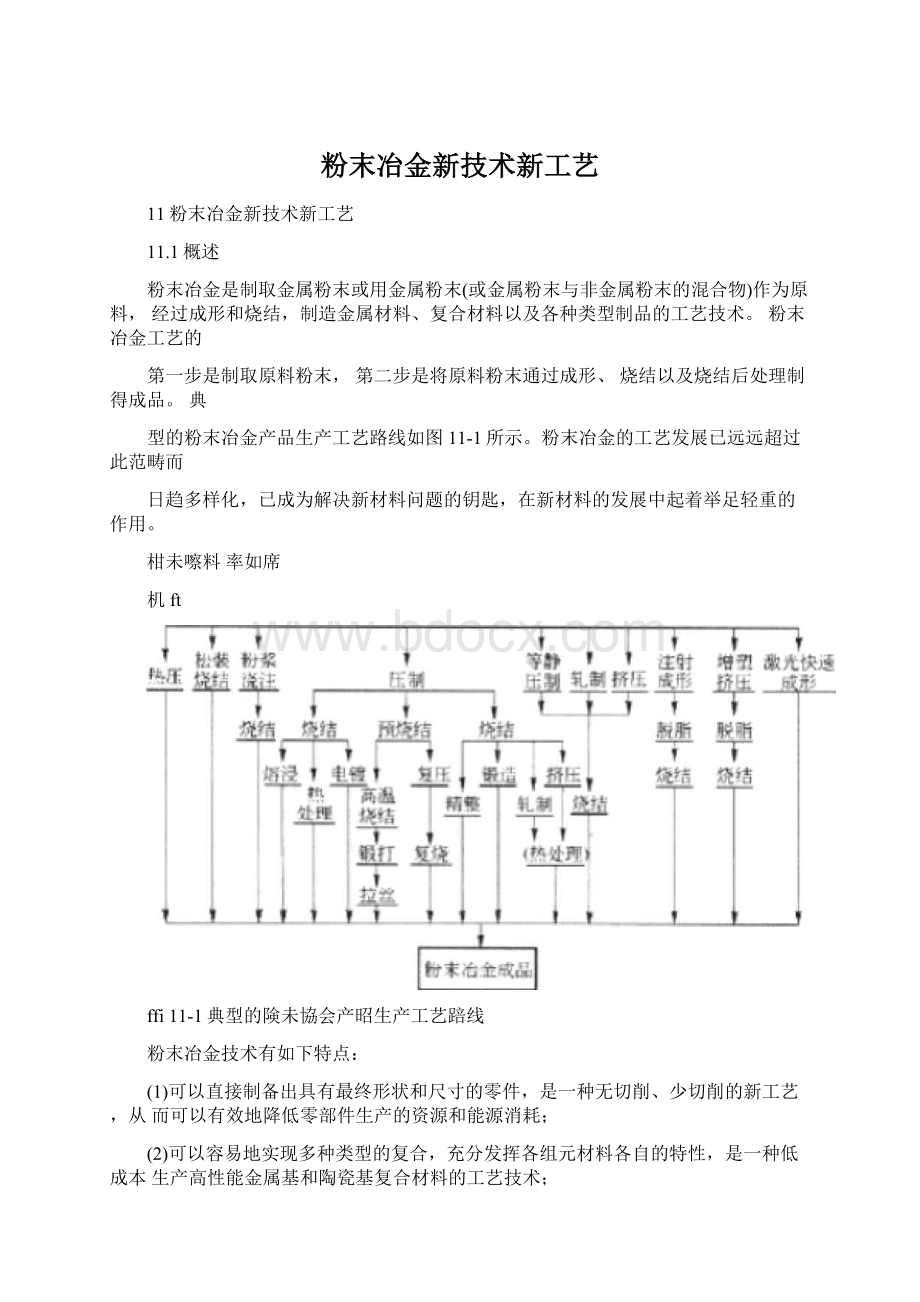

⑶可以生产普通熔炼法无法生产的具有特殊结构和性能的材料和制品,如多孔含油轴承、过滤材料、生物材料、分离膜材料、难熔金属与合金、高性能陶瓷材料等;

(4)可以最大限度地减少合金成分偏聚,消除粗大、不均匀的铸造组织,在制备高性能稀土永磁材料、稀土储氢材料、稀土发光材料、稀土催化剂、高温超导材料、新型金属材料(如Al-Li合金、耐热Al合金、超合金、粉末耐蚀不锈钢、粉末高速钢、金属间化合物高温结构材料等)具有重要的作用;

⑸可以制备非晶、微晶、准晶、纳米晶和过饱和固溶体等一系列高性能非平衡材料,这些材料具有优异的电学、磁学、光学和力学性能;

⑹可以充分利用矿石、尾矿、炼钢污泥、轧钢铁鳞、回收废旧金属作原料,是一种可有效进行材料再生和综合利用的新技术。

近些年来,粉末冶金有了突破性进展,一系列新技术、新工艺大量涌现,例如:

快速冷凝雾化制粉技术、机械合金化制粉技术、超微粉或纳米粉制备技术、溶胶-凝胶技术、粉末

注射成形、温压成形、粉末增塑挤压、热等静压、烧结/热等静压、场活化烧结、微波烧结、粉末轧制、流延成形、爆炸成形、粉末热锻、超塑性等温锻造、反应烧结、超固相线烧结、瞬时液相烧结、自蔓延高温合成、喷射沉积、计算机辅助激光快速成形技术等。

这些新技术有的赋予原传统工艺步骤以新的内容和意义,有的把几个工艺步骤合为一步而成为一种崭新

的工艺。

因此,使整个粉末冶金领域大大拓宽,并向着纵深方向发展。

粉末冶金新技术、新工艺的应用,不但使传统的粉末冶金材料性能得到根本的改善,而

且使得一批高性能和具有特殊性能的新一代材料相继产生。

例如:

高性能摩擦材料、固体自

润滑材料、粉末高温合金、高性能粉末冶金铁基复合和组合零件、粉末高速钢、快速冷凝铝

合金、氧化物弥散强化合金、颗粒增强复合材料,高性能难熔金属及合金、超细晶粒及涂层

硬质合金、新型金属陶瓷、特种陶瓷、超硬材料、高性能永磁材料、电池材料、复合核燃料、中子可燃毒物、粉末微晶材料和纳米材料、快速冷凝非晶和准晶材料、隐身材料等。

这些新

材料都需要以粉末冶金作为其主要的或惟一的制造手段。

本章将简要介绍粉末冶金的基本工艺原理和方法,重点介绍近年米粉末冶金新技术和新

工艺的发展和应用状况。

11.2雾化制粉技术

粉末冶金材料和制品不断增多,其质量不断提高,要求提供的粉末的种类也愈来愈多。

例如,从材质范围来看,不仅使用金属粉末,也要使用合金粉末、金属化合物粉末等;

从粉末形貌来看,要求使用各种形状的粉末,如生产过滤器时,就要求球形粉末;

从粉末粒度来

看,从粒度为500〜1000m的粗粉末到粒度小于0.1m的超细粉末。

近几十年来,粉末制造技术得到了很大发展。

作为粉末制备新技术,第一个引人注目的就是快速凝固雾化制粉技术。

快速凝固雾化制粉技术是直接击碎液体金属或合金并快速冷凝而制得粉末的片法。

快速凝固雾化制粉技术最大的优点是可以有效地减少合金成分的偏析,获得成分均匀的合金粉末。

此外,通过控制冷凝速率可以获得具有非晶、准晶、微晶或过饱和固溶体等非平衡组织的粉末。

它的出现无论对粉末合金成分的设计还是对粉末合金的

微观结构以及宏观特性都产生了深刻影响,它给高性能粉末冶金材料制备开辟了一条崭新道

路,有力地推动了粉末冶金的发展。

雾化法最初生产的是像锡、铅、锌、铝等低熔点金属粉末,进一步发展能生产熔点在1600〜1700C以下的铁粉及其他粉末,如纯铜、黄铜、青铜、合金钢、不锈钢等金属和合金粉末。

近些年,随着人们对雾化制粉技术快速冷凝特性的认识,其应用领域不断地拓宽,如高温合金、Al-Li合金、耐热铝合金、非晶软磁合金、稀土永磁合金、Cu-Pb和Cu-Cr假合

借助高压液流(通常是水或油)或高压气流(空气、惰性气体)的冲击破碎金属液流来制备粉末的方法,称为气雾化或水(油)雾化法,统称二流雾化法(图11-2);

用离心力破碎金属液

流称为离心雾化(图11-3);

利用超声波能量来实现液流的破碎称为超声雾化(图11-4)。

雾化

制粉的冷凝速率一般为103〜106C/s。

圈訂彳二淹寡比糅粉箍术本加

门比戒油零isb‘r卜务吃

¥

111\囲卍蓦祀制樹技伽瞪再

3嵐特盘萼隹*汁)蹴转卅嶋丼期茴宣帏电■眸址

B趙声需化制粉技來恥慮團(时超声矗就字佬;

(Ilar^d+iFft

11.2.1二流雾化

根据雾化介质(气体、水或油)对金属液流作用的方式不同,二流雾化法具有多种形式:

(1)垂直喷嘴。

雾化介质与金属液流互呈垂直方向,如图11-5(a)所示。

这样喷制的粉末

一般较粗,常用来喷制铝、锌等粉末。

(2)V形喷嘴。

两股板状雾化介质射流呈V形,金属液流在交叉处被击碎,如图ll-5(b)

所示。

这种喷嘴是在垂直喷嘴的基础上改进而成的,其特点是不易发生堵嘴。

瑞典霍格纳斯公司最早用此法以水喷制不锈钢粉。

⑶锥形喷嘴。

采用如图11-5(c)所示的

环孔喷嘴,雾化介质以极高的速度从若干个均匀分布在圆周上的小孔喷出构成一个未封闭的气锥,交汇于锥顶点,将流经该处的金属液流击碎。

这种喷嘴雾化效率较高,但要求金属液流对中好,而且由于雾化介质高

速射出时会在锥中形成真空,容易造成液滴反飞,并在喷嘴上凝固而堵嘴。

(4)漩涡环形喷嘴。

采用如图11-5(d)所

示的环缝喷嘴,压缩气体从切向进入喷嘴内腔。

然后高速喷出形成一漩涡状锥体,金属液流在锥顶被击碎。

雾化介质与金属液流的相互作用既有物理-机械作用,又有物理-化学变化。

高速气体射

流或水射流,既是使金属液流击碎的动力源,又是一种冷却剂,就是说,一方面,在雾化介质同金属液流之间既有能量交换(雾化介质的动能变为金属液滴的表面能),又有热最交换(金

属液滴将一部分热虽转给雾化介质)。

不论是能量交换,还是热量交换,都是一种物理-机械

过程;

另一方面,液体金属的黏度和表面张力在雾化过程和冷却过程中不断发生变化,这种

变化反过来又影响雾化过程。

此外,在很多情况下,雾化过程中液体金属与雾化介质发生化

学作用使金属液体改变成分(如氧化、脱碳等),因此,雾化过程也就具有物理-化学过程的特点。

在液体金属不断被击碎成细小液滴时,高速射流的动能变为金属液滴增大总表面积的表

面能。

这种能量交换过程的效率极低,据估计不超过1%。

目前,从定量方面研究二流雾化

的机理还很不够。

雾化过程非常复杂。

影响粉末性能(化学成分、粒度、颗粒形状和内部结构等)的因素很

d)

而对于高熔点合金仍处于实验阶段和实验性生产规模,其存在的主要问题是雾化过程不稳定,易造成“堵嘴”现象。

通过提高雾化气体的温度,使气体的出口速度提高,可进一步提高细粉末的出粉率。

另一个值得注意的是德国Gerking发明的层流气体雾化技术,该技术

采用了特殊的喷嘴设计,使雾化气体以层流的形式喷出,可将金属液流进一步细化。

用该技

术生产的铝粉的中位径只有18m,90%粉末的粒径小于30m。

用该技术生产316L不锈钢

粉末,其中位径为30m,90%粉末的粒径小于80m。

但是,由于该技术采用了很小直径的金属液流(约1mm),批量生产时其导液管容易被堵塞。

全惰性气体雾化技术近年来发展很

快,多种实验和生产规模的全惰性气体雾化制粉设备相继投入运行,为发展高性能的高温合

金、铝合金、钛合金以及金属间化合物材料提供了有力的手段。

11.2.1.2高压水雾化

在金属粉末雾化中发展最快的是20世纪60年代中期建立起来的高压水雾化技术。

水雾

化法由于采用了密度较高的水做雾化介质,所以达到的冷凝速度要比一般气体雾化法高个数

量级,粉末形状一般为不规则形。

它在纯铁粉、低合金钢粉、高合金钢粉、不锈钢粉和铜合金粉的制造中具有重大的技术经济优势,是钢铁粉末生产的主要发展方向。

高压水雾化目前

只限于在不会出现过度氧化或在雾化期间形成的氧化物能很快被还原的那些可雾化合金。

在

10MPa水压下的钢铁粉末粒度为100〜200m。

随着粉末注射成形等新型近净形成形技术的

发展,超高压(>100MPa)水雾化被认为是制取细微(约100m)粉末的有效途径。

例如,日本太洋金属公司为此开发了水压高达150MPa的超高压水雾化设备,其平均粒度可达3〜

5m。

11.2.2离心雾化

离心雾化法是利用机械旋转造成的离心力使金属熔液克服其表面张力,以细小的液滴甩出,然后在飞行过程中球化、冷凝成粉的一种制粉方法。

其中主要有旋转盘法(RD)(图

11-3(a))、旋转坩埚法(RC)(图11-3(b))、旋转电极法(REP(图11-3(c))、电子束旋转电极法(EBRE)、等离子旋转电极法(PREP)(图11-7)等。

目前,上述方法都有工业性生产设备。

离心雾化的一个重要特点就是能制取几乎所有金属或合金的粉末,还可以制取难熔化合物(如氧

化物,碳化物等)粉末。

此外,离心雾化一般不受坩埚耐火材料的污染,是日前制取高纯、无污染难熔金属和化合物球形粉末最理想的方法,特别是对易氧化(氮化)金属最为有效,冷

凝速度一般为103~106K/s。

离心雾化法的主要缺点是工艺受到设备规模、生产过程连续化和自动化限制,生产能力低,粉末价格较高。

离心雾化法制得的粉末一般为球形,平均粒度

多在50〜15m之间。

粉末粒度的大小主要受离心力的影响,旋转速度越高,离心力越大,所得粉末越细。

图11-8显示了电极旋转速率对粉末粒度的影响规律。

在上述离心雾化技术中,旋转电极法(包括PEP、EBRE、PREP)最重要,日前应用比较广泛,主要用于制备镍基超合金、钛合金、金属间化合物、无氧铜、难熔金属及合金等粉末。

TO出”旳

里计

tl-H业讯瞬蚪速庠时㈱未特度的飪响

11.3机械合金化制粉技术

机械合金化是一种从元素粉末制取具有平衡或非平衡相组成的合金粉末或复合粉末的制粉技术。

它是在高能球磨机中,通过粉末颗粒之间、粉末颗粒与磨球之间长时间发生非常

激烈的研磨,粉末被破碎和撕裂,所形成的新生表面互相冷焊而逐步合金化,其过程反复进

行,最终达到机械合金化的目的,如图11-9所示。

”kIInih/h

ffl11-9机械仃金化适權示息阳

机械合金化技术的特点主要有:

(1)可形成高度弥散的第二相粒子;

(2)可以扩大合金的固溶度,得到过饱和固溶体;

⑶可以细化晶粒,甚至达到纳米级。

还可以改变粉末的形貌;

(4)可以制取具有新的晶体结构、准晶或非晶结构的合金粉末;

(5)可以使有序合金无序化;

(6)可以促进低温下的化学反应和提高粉末的烧结活性。

机械合金化是美国国际镍公司Benjamin等人于20世纪60年代末期最早开发的,当时

主要用于