任务四管子对接焊2分析文档格式.docx

《任务四管子对接焊2分析文档格式.docx》由会员分享,可在线阅读,更多相关《任务四管子对接焊2分析文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

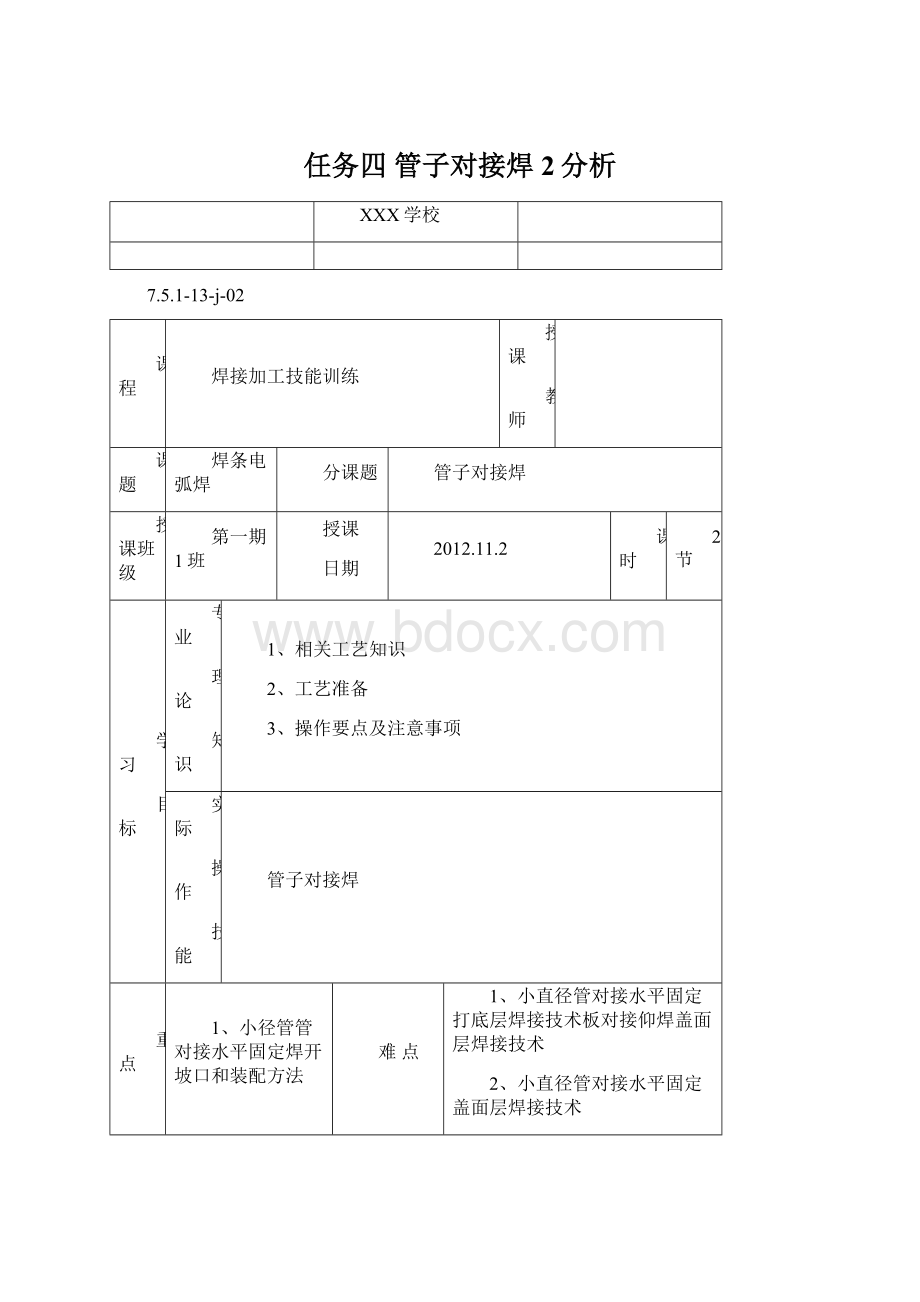

目标

专业

理论

知识

1、相关工艺知识

2、工艺准备

3、操作要点及注意事项

实际

操作

技能

重点

1、小径管管对接水平固定焊开坡口和装配方法

难点

1、小直径管对接水平固定打底层焊接技术板对接仰焊盖面层焊接技术

2、小直径管对接水平固定盖面层焊接技术

教学对象

分析

教学场地

与教具

焊工车间、BX-350型交流弧焊机、敲渣锤、防护眼镜等。

教学回顾

安全注意事项及其它说明

1、学生进入焊工车间内,强调车间内注意的安全事项及实习课堂纪律。

教学过程

【组织教学】

1.检查学生考勤,检查劳保用品穿戴。

2.强调实习、安全纪律。

3.列队进入实习车间。

【复习导入】

(10分钟)

1.管子对接焊的分类及应用实例

【讲授新课】

(60分钟)

一、专业知识讲解

相关工艺知识

1.管子对接焊的分类

管材对接焊根据固定位置的不同可分为水平转动焊、水平固定焊、垂直固定焊、45°

固定斜焊等几种形式,如图3-6-1所示。

大部分管子的焊接只能单面焊,故多采用单面焊双面成形焊法。

根据管子壁厚不同,可以开V形或U形坡口以保证焊透。

下面就管子对接水平固定全位置焊接做一介绍。

2.管子对接水平固定全位置焊

管子对接水平固定焊需经过仰、立、平三种焊接位置的转换焊接,焊接熔池在各种位置转换变化过程中形成,所以水平固定焊称为全位置焊。

这种焊接位置操作难度较大,要使焊缝成形基本一致,就更有难度,这就要求焊工在焊接位置转换过程中,必须相应调整焊条角度才能控制好熔池形状,否则就会产出现焊缝宽窄不一致、高低相差大的不良成形,尤其是平焊位容易出现下凹现象,仰焊位容易产生夹渣、未熔合和焊瘤等缺陷,焊道易产生焊缝中间高、两侧咬边等缺陷。

因此,焊接时应注意每个环节的操作要领。

图3-6-1管材对接焊试件图

a)管子水平转动焊b)管子垂直固定焊。

)管子水平固定焊d)管子45°

固定斜焊

水平固定管的焊接,是空间全位置焊接。

为方便叙述施焊顺序,将水平固定管的横断面看做钟表盘,划分成3﹑6﹑9﹑12等时钟位置。

通常定位焊缝在时钟的2点、10点位置,定位焊缝长度为10-15mm,厚度为2-3mm。

焊接开始时,在时钟的6点钟位置起弧,把环焊缝分为两个半圈,即时钟6-3-12点位置和6-9-12点位置。

焊接过程中,焊条与焊接方向管切线的夹角不断地变化。

3.操作姿势小径管管对接水平固定焊的焊工操作姿势如图3-6-2所示,拿焊钳的手臂在两腿之间胸前操作焊接,且焊工与试件要有适当距离和角度,操作时动作要稳、准。

小径管管对接水平固定焊时,焊前应检查装配的定位焊、清理焊件符合要求后,按需要的高度将焊件固定在操作架上待焊,焊工要有适当的操作空间,焊前调试好焊接参数。

图3-6-2a为焊工面对焊缝反握焊钳操作焊接,图3-6-2b-d为焊工斜对焊缝30°

-40°

的正握焊钳焊接。

图3-6-2小径管水平固定焊的操作姿势示意图

a)反握焊钳焊接b)-d)正握焊钳焊接

一、小径管管对接水平固定焊开坡口和装配方法

(1)试件材料20无缝钢管。

(2)试件规格60mmx4mm,L=200mm,见图3-6-3

(3)坡口尺寸60°

V形坡口,钝边为0.5-1mm。

(4)焊接材料E4303或E5015焊条,直径为2.5mm或3.2mm。

(5)焊接要求单面焊双面成形。

(6)试件装配

1)修磨钝边为1-1.5mm,无毛刺,错边量,<

0.5mm。

2)试件清理。

用角向磨光机、锉刀、砂布和钢丝刷等清理坡口正反两面各20mm范围内的油污、水分、氧化物、毛刺和铁锈等,直至露出金属光泽。

3)试件的装配与定位焊。

将清理好的试件,对齐找正、留有3-4mm间隙,用正式焊接工艺和焊接材料在试件坡口内斜平位置(上爬坡)定位焊一处即可,其焊缝长度为巧~左右,将定位焊点处理成斜坡状并有适当的反变形。

组装后经检查合格后,按焊位和合适的高度将管子固定在操作架上待焊。

小径管子对接水平固定焊试件如图3-6-3所示。

图3-6-3小径管对接水平固定焊试件尺寸

二、小直径管对接水平固定打底层焊接技术

(1)引弧

连弧焊引弧。

用碱性焊条焊接时,在起弧过程中,由于熔渣少、电弧中的保护气体少等原因,使熔池保护效果不好,焊缝极容易出现密集气孔,多为N2气孔。

为了防止这类现象出现,碱性焊条的引弧多采用划擦法。

在始焊处时钟6点位置的前方l0mm处引弧后,把电弧拉至始焊处,即时钟6点位置进行电弧预热,当发现坡口根部有“出汗”现象时,将焊条向坡口间隙内顶送,听到“噗噗”声后,稍停一下,使钝边每侧熔化1-2mm并形成第一个熔孔,这

时引弧工作完成。

碱性焊条许用电流比同直径的酸性焊条要小10%左右,所以,引弧过程容易出现勃焊条现象。

为此,引弧过程中要求焊工手稳、技术高,引弧及回弧动作要快、准。

(2)断弧焊引弧

在时钟6-5点位置,即仰焊位置引弧,用长弧进行预热,当焊条端部出现熔化状态时,用腕力将焊条端部的第一、第二滴熔滴甩掉。

与此同时,观察预热处有“出汗”现象时,迅速而准确地将焊条熔滴送人始焊端间隙,稍做一下左右摆动的同时,焊条向后上方稍微推一下,然后向斜下方带弧、灭弧,第一个熔池就这样形成了,引弧工作结束。

2.焊条角度

(1)起焊点,即时钟5-6点位,焊条与焊接方向管切线的夹角为80°

-85°

(2)在时钟7-8点位置,为仰焊爬坡焊,焊条与焊接方向管切线的夹角为100°

-105°

。

(3)在立焊位置,即时钟9点钟位置,焊条与焊接方向管切线的夹角为90°

(4)在立位爬坡焊位置,即时钟10-11点位置施焊过程中,焊条与焊接方向管切线的夹角为85°

-90°

(5)在平焊位置,即时钟12点位置焊接时,焊条与焊接方向管切线的夹角为75°

-80°

各点位置焊条角度如图3-6-4及3-6-5所示。

前半圈与后半圈相对应的焊接位置,焊条角度相同。

图3-6-4水平固定管打底层各点位置焊条角度

图3-6-5水平固定管的焊接操作方法示意图

a)坡口尺寸b)焊条左右角度。

)焊接层次

d)打底焊熔孔和焊缝成形e)、f)各种位置的焊条角度和运弧方法

3.运条方法

(1)连弧焊运条方法

电弧在时钟6-5点位置A处引燃后,以稍长的电弧加热该处2-3s,待引弧处坡口两侧金属有“出汗”现象时,迅速压低电弧至坡口根部间隙,看到有熔滴过渡并出现熔孔时,焊条稍微左右摆动并向后上方稍推,观察到熔滴金属已与钝边金属连成金属小桥后,焊条稍拉开,恢复正常焊接。

焊接过程中,必须采用短弧把熔滴送到坡口根部。

爬坡仰焊位置焊接时,电弧以月牙形运动并在两侧钝边处稍作停顿,看到熔化的金属已挂在坡口根部间隙并熔人坡口两侧各1-2mm时再移弧。

时钟9-12点位置、3-12点位置,即水平管立焊爬坡位置焊接手法与时钟6-9,6-3点位置大体相同,所不同的是管子温度开始升高,加上焊接熔滴、熔池的重力和电弧吹力等作用,在爬坡焊时极容易出现焊瘤,所以,要保持短弧快速运条。

在时钟12点,即管平焊位置焊接时,前半圈焊缝收弧点在B点。

’

(2)断弧焊运条方法。

断弧焊每次接弧时,焊条要对准熔池前部的1∕3左右处,接触位置要准确,使每个熔池覆盖前一个熔池2∕3左右。

灭弧动作要干净利落,不要拉长电弧,灭弧与接弧的时间间隔要适当,其中燃弧时间约1s∕次,断弧时间约0.8s∕次,灭弧频率大约为:

仰焊和平焊区段35-40次∕min,立焊区段40-45次∕min.

焊接过程中采用短弧焊接,使电弧具有较强的穿透力,同时还要控制熔滴的过渡应尽量细小均匀,每一焊点的填充金属不宜过多,防止熔池金属外溢和卞坠。

焊接过程中,熔池的形状和大小要基本保持一致,熔池液态金属清晰明亮,熔孔始终深人每侧母材1-2mmo

4.与定位焊缝接头

焊接过程中,焊缝要与定位焊缝相接时犷焊条要向根部间隙位置顶送一下,当听到“噗噗”声后,将焊条快速运条到定位焊缝的另一端根部预热,看到端部定位焊缝有“出汗”现象时,焊条要往根部间隙处压弧,听到“噗噗”声后,稍作停顿,用

原先的焊接手法继续施焊。

5.熄弧

后半圈焊缝将要与前半圈的收弧处相接时,焊接电弧应在收弧处稍停一下,预热,然后将焊条向坡口根部间隙处压弧,让电弧击穿坡口根部,听到“噗噗”声后稍作停顿,再继续沿斜坡向前焊10-15mm,填满弧坑。

收尾处焊接时,由于此时接头处管壁温度已升高,灭弧时间应稍长一些,焊条熔滴送人要少一些、薄一些。

严格控制熔池的温度,防止根部出现焊瘤或焊漏。

三、小直径管对接水平固定盖面层焊接技术

1清渣

仔细清理打底层焊缝与坡口两侧母材夹角处的熔渣、焊点与焊点叠加处的熔渣。

2.运条方法

在时钟5-6点位置,即仰焊位置引弧后,长弧预热仰焊部位,将熔化的第一、第二滴熔滴甩掉,因为此时的熔滴温度低、流动性不好。

然后以短弧的方式向上送熔滴,采用月牙形运条或横向锯齿形运条法施焊。

焊接过程中始终保持短弧,焊条摆至两侧时要稍作停顿,将坡口两侧边缘熔化1-2mm,使焊缝金属与母材圆滑过渡,防止产生咬边缺陷。

焊接过程中,熔池始终保持椭圆形状且大小一致,熔池应明亮清晰。

前半圈收弧时,要对弧坑稍填些熔化金属,使弧坑成斜坡状,为后半圈焊缝收尾创造条件。

焊接后半圈之前,应把前半圈起头部位焊缝的焊渣敲掉10-15mm,焊缝收尾时注意填满弧

坑。

用碱性焊条焊接盖面层时,始终用短弧预热、焊接,引弧方法采用划擦法。

3.焊条角度

由于根部打底层焊缝已焊完,盖面层焊缝与根部是否焊透无关,主要技术问题是盖面层焊缝应成形良好,余高应符合技术规定,焊缝与母材圆滑过渡,无咬边。

为此,焊条与管子焊接方向切线的夹角应比打底层焊接稍大5°

左右,如图3-6-6所示。

(1)仰焊位置,即时钟6-7点位置,焊条与焊接方向管切线的夹角为85°

(2)仰位爬坡焊位置,即时钟7-8点位置,焊条与焊接方向管切线的夹角为105°

-110°

(3)立焊位置,即时钟9点钟位置,焊条与焊接方向管切线的夹角为95°

(4)立位爬坡焊位置,即时钟10-11点位置,焊条与焊接方向管切线的夹角为90°

-95°

(5)平焊位置,即12点钟位置,焊条与焊接方向管切线的夹角为75°

图3-6-6水平固定管盖面层各点位置焊条角度

4.盖面焊接前要清理好前层焊道的焊渣、飞溅物和夹角,凸起部分铲掉修平,调试好焊接参数。

焊接时焊条与管外壁的夹角与打底层焊的角度相同,运弧以月牙形和正锯齿形为主,幅度可大些,关键是在于各部位的运弧速度和电弧长度,电弧运至焊道两侧要慢,以提高其两侧温度,防止产生咬边、中间要快,并防止中间温度过高使焊道凸起,要特别注意电弧运至中间的弧长,宁短勿长,即可获得宽窄一致、波纹均匀的焊缝成形。

右半圈收弧时,对弧坑稍填一些熔滴,使弧坑呈斜坡状,以利左半圈的接头。

在左半圈焊接前需将接头处约10㎜左右的渣壳去除,最好采用砂轮机打磨成斜坡状。

四、操作步骤

1)熟悉图样、清理坡口表面和修锉钝边。

2)按装配要求组装试件,进行定位焊,并将试件水平固定在焊接支架距地面800-

900mm的高度上待焊。

3)从管子仰焊位处引弧起焊,按逆时针先焊右半圈,采用断弧法焊至平焊位。

4)清理焊渣并修磨仰、平焊位接头成缓坡状。

5)变换焊接位置,焊接左半圈,在仰焊位缓坡状处起头或