弧齿锥齿轮生产作业指导书Word格式.doc

《弧齿锥齿轮生产作业指导书Word格式.doc》由会员分享,可在线阅读,更多相关《弧齿锥齿轮生产作业指导书Word格式.doc(8页珍藏版)》请在冰豆网上搜索。

21030’

18030’

220

180

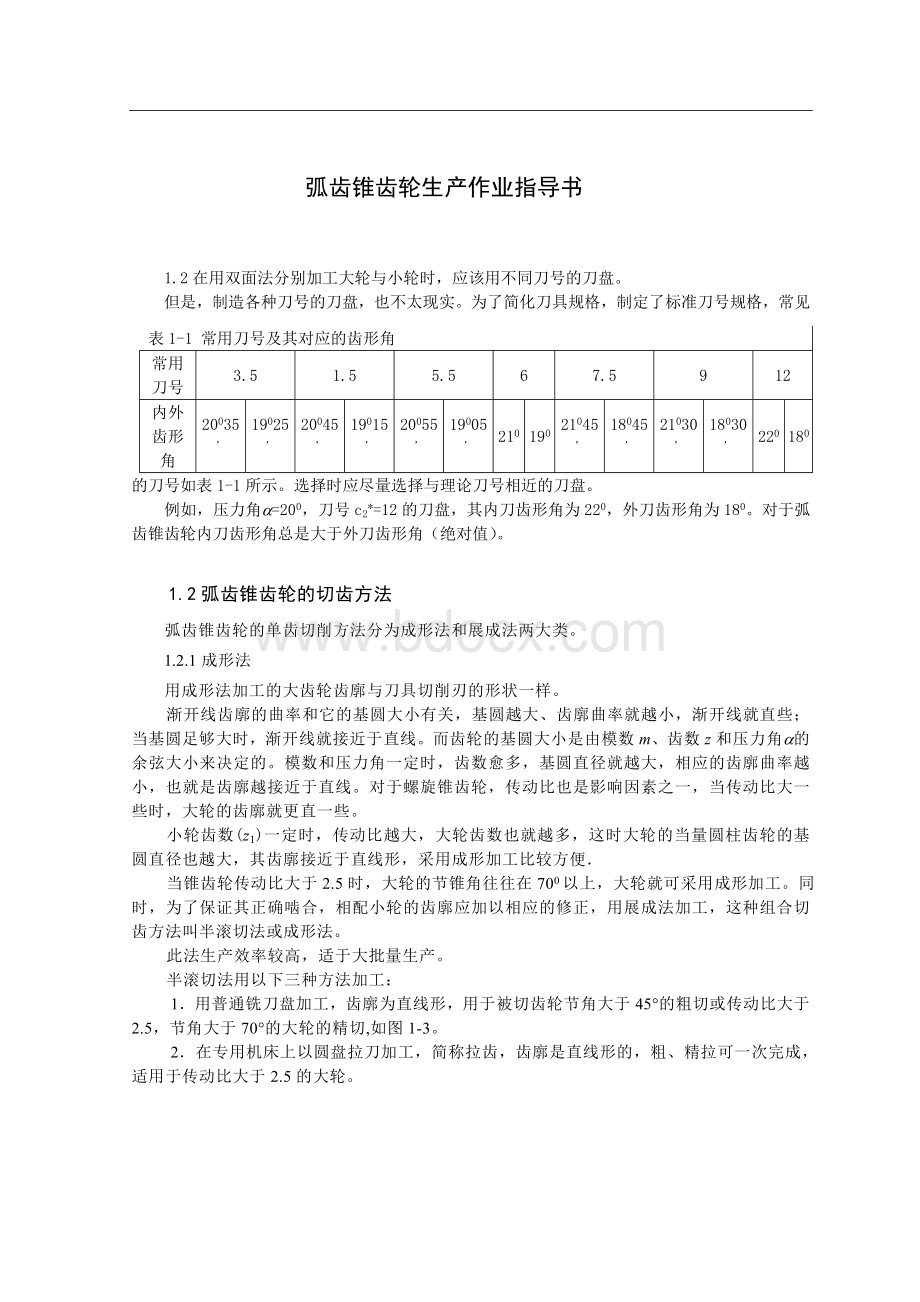

但是,制造各种刀号的刀盘,也不太现实。

为了简化刀具规格,制定了标准刀号规格,常见的刀号如表1-1所示。

选择时应尽量选择与理论刀号相近的刀盘。

例如,压力角a=200,刀号c2*=12的刀盘,其内刀齿形角为220,外刀齿形角为180。

对于弧齿锥齿轮内刀齿形角总是大于外刀齿形角(绝对值)。

1.2弧齿锥齿轮的切齿方法

弧齿锥齿轮的单齿切削方法分为成形法和展成法两大类。

1.2.1成形法

用成形法加工的大齿轮齿廓与刀具切削刃的形状一样。

渐开线齿廓的曲率和它的基圆大小有关,基圆越大、齿廓曲率就越小,渐开线就直些;

当基圆足够大时,渐开线就接近于直线。

而齿轮的基圆大小是由模数m、齿数z和压力角a的余弦大小来决定的。

模数和压力角一定时,齿数愈多,基圆直径就越大,相应的齿廓曲率越小,也就是齿廓越接近于直线。

对于螺旋锥齿轮,传动比也是影响因素之一,当传动比大一些时,大轮的齿廓就更直一些。

小轮齿数(z1)一定时,传动比越大,大轮齿数也就越多,这时大轮的当量圆柱齿轮的基圆直径也越大,其齿廓接近于直线形,采用成形加工比较方便.

当锥齿轮传动比大于2.5时,大轮的节锥角往往在700以上,大轮就可采用成形加工。

同时,为了保证其正确啮合,相配小轮的齿廓应加以相应的修正,用展成法加工,这种组合切齿方法叫半滚切法或成形法。

此法生产效率较高,适于大批量生产。

半滚切法用以下三种方法加工:

1.用普通铣刀盘加工,齿廓为直线形,用于被切齿轮节角大于45°

的粗切或传动比大于2.5,节角大于70°

的大轮的精切,如图1-3。

2.在专用机床上以圆盘拉刀加工,简称拉齿,齿廓是直线形的,粗、精拉可一次完成,适用于传动比大于2.5的大轮。

图1-3成形法刀盘位置图

图1-4螺旋成形法刀盘位置图

3.螺旋成形法是半滚切法的特殊形式。

在专用机床上,用特殊的圆拉刀盘,精加工传动比大于2.5齿轮副中的大轮,齿廓是直线形的。

如图1-4。

切齿时,刀盘安装轴线垂直于被切齿轮的面锥母线,刀盘除具有圆周方向的旋转运动外,还沿其自身轴向作往复运动,每个刀片通过齿槽的同时,刀盘轴向往复一次,而使刀齿顶刃始终沿着被切齿轮齿根切削。

由于大齿轮的顶锥母线与小齿轮的根锥母线平行,所以大轮圆盘拉刀与小轮铣刀盘的轴线平行。

螺旋成形法切出的轮齿纵向曲面是一个有规则的、可展的和同向弯曲的渐开螺旋面,它得到的是收缩齿。

采用螺旋成型法加工的大、小齿轮,不仅在齿宽中点处,而且在齿宽任意一点处,相啮合的凸凹面的压力角都相等,这样就提高了大小齿轮的啮合质量,并且对载荷变化、安装误差不敏感。

载荷增加时,接触区长度不变,其位置移向大端。

螺旋成形法是当前弧齿锥齿轮和双曲线齿轮切齿方法中较完善的一种,但由于螺旋成形法拉齿设备调整较复杂,目前实际生产中并没有大规模应用。

1.2.2展成法(滚切法)

图4-5

展成法是被切齿轮与旋转着的铣刀盘(摇台)按照一定的比例关系进行滚切运动,加工出来的齿廓是渐开线形的,它是由刀片切削刃顺序位置的包络线形成的,如图1-5所示,在切齿过程中刀片的顺序位置如图1-6所示.切削时,先切一面(如图的上侧面)的齿顶和另一面(如图的下侧面)的齿根:

在滚切过程中,逐渐移向上侧面的齿根和下侧面的齿顶,最后脱离切削,如同一对轮齿的啮合运动一样.用此法加工的有以下两种常用的齿线形状:

图4-6

1.在YS2250、Y2280或格利森16号等机床上,用刀片切削刃为直线的铣刀盘,齿长方向曲线是圆弧的一部分。

2.在奥利康2号等机床上用刀片切削刃为直线的铣刀盘用连续切削法加工,齿长方向曲线是延伸外摆线的一部分。

1.2.3弧齿锥齿轮的加工方法

弧齿锥齿轮的切齿方法组合很多.粗切多数是用双面刀盘同时切齿槽的两侧齿面。

精切常用三种方法,即:

单面切削法、双面切削法和双重双面法。

这些方法的特性、优缺点和适用范围列于表1-2中。

选择切齿方法时,应按具体情况。

诸如根据现有的切齿机床和刀盘的数量以及被加工齿轮的精度要求等,做出符合客观实际的决定。

如果齿轮的加工精度要求较高,产量较大、机床与刀盘齐全时,采用固定安装法比较合适。

精度要求不太高的齿轮可用单刀号单面切削法。

半滚切和螺旋成形法适宜于大批量生产。

1.3加工参数与机床的调整参数

对于螺旋锥齿轮加工,固定安装法有以下几种组合:

大轮用成形法加工,小轮用刀倾法加工称为SFT、HFT法。

大轮用滚切法加工,小轮用变性法加工称为HGM、HGM法。

三个英文字母表示的含义为

第一个字母表示被加工齿轮的类型,S—表示弧齿锥齿轮(SpiralbevelGears),H—表示准双曲面齿轮(HypoidGears)。

第二个字母表示大轮的加工方法,G——表示展成法加工(Generated),F—表示成形法加工(Formate)。

第三个字母表示小轮的加工方法,T—表示刀倾法(Tite),M—表示变性法(ModifiedRoll)。

把上述两种方法做一下调整,重新组合,则可构成SGT、HGT、SFM、HFM两类四种方法。

这里要说明的是,通常在应用刀倾的时候,不应用变性;

在应用变性的时候,不应用刀倾。

针对不同的加工方法,加工参数上也有一些差别。

在机床上对应的有不同的调整位置(以下用“加工参数”指代锥齿轮加工所对应的基本参数,这些参数与机床类型无关,“调整参数”指代针对各类机床的调整位置的参数,是加工参数在机床上的具体现)。

小轮、大轮加工参数与机床调整参数对应关系如表1-3、1-4所示。

表1-2弧齿锥齿轮切齿方法表

切齿方法

加工特性

需要机床

需要刀盘

优缺点

适用范围

单刀号

单面切削法

大轮和小轮轮齿两侧表面粗切一起切出,精切单独进行。

小轮按大轮配切.

至少需要1台万能切齿机床

一把双面刀盘

接触区不太好,效率低;

但可以解决机床和刀具数量不够的困难.

适用于产品质量要求不太高的单件和小批生产.

双

单

台

面

切

削

法

大轮的粗切和精切使用单独的粗切刀盘和精切刀盘同时切出齿槽两侧表面.

小轮粗切使用一把双面粗切刀盘;

小轮精切分别用一把外精切刀盘和内精切刀盘切出齿槽的两侧面.

大轮:

粗切一把

精切一把

小轮:

外精切一把

内精切一把

接触区和齿面光洁度较好。

生产效率较前者高.

适用于质量要求较高的小批和中批生产.

固

定

安

装

加工特性和单台双面切削法相同.但每道工序都在固定的机床上进行.

粗切1台

精切1台

小轮:

粗切1台

外精切1台

内精切1台

接触区和齿面光洁度均好,生产效率也比较高.但是,需要的切齿机床和刀盘数量都比较多.

适用于大批量生产.

半

滚

加工特性和固定安装法相同.但大轮采用成形法切出,小齿轮轮齿两侧表面分别用展成法切出.

和固定安装法相同

优缺点和固定安装法相同.但大轮精切比用展成法的效率可以成倍地提高.

适用于i>

2.5的大批量流水生产.

螺

旋

成

形

加工特性和半滚切法相同.但在大轮精切时,刀盘还具有轴向的往复运动,即每当一个刀片通过一个齿槽时,刀盘就沿其自身轴线前后往复一次.刀盘每转一转,就切出一个齿槽.

接触区最理想,齿面光洁度好,生产效率高.是目前比较先进的新工艺.

和半滚切法相同.

双重

双面法

大轮和小轮均用双面刀盘同时切出齿槽两侧表面.

大轮,小轮粗精切各1台,共用4台

大轮、小轮粗精切各一把,共需四把.

生产率比固定安装法高,但接触区不易控制,质量较差.

模数小于2.5及传动比为1:

1的大批量生产适用.

表1-3小轮加工参数列表

加工参数名称

机床调整参数

备注

径向刀位Sr1

偏心角e1

角向刀位q1

摇台角Q1

基本刀倾角i

机床刀倾角(Ix)

在SGT/HFT法中应用

基本刀转角j

机床刀转角(J)

轮坯安装角dM1

安装角dM1

垂直轮位Em1

垂直轮位E01

轴向轮位修正值XG1

水平轮位X1

X1=XG1+安装距+夹具芯轴尺寸

床位XB1

滚比i01

滚比挂轮值ma

二阶变性系数2C

变性凸轮

在SGM/HGM法中应用,弧齿可不使用

分度参数

分齿挂轮值mi

通常分度不算作为加工参数

表1-4大轮加工参数列表

滚切法

成形法

弧齿

准双曲面

径向刀位S2

偏心角e2

√

x

角向刀位q2

摇台角Q2

垂直刀位V2

线性量规

水平刀位H2

轮坯安装角dM2

安装角dM2

或线性量规

垂直轮位Em2

垂直轮位E02

轴向轮位修正值XG2

水平轮位X2

床位XB2

滚比i02

图1-7机床调整参数

(1)刀盘的位置参数——刀位

图1-8刀位的表示

刀盘的位置由径向刀位Sr与角向刀位q两个参数确定,总称刀位。

这是一种极坐标表示方法。

也可以用直角坐标系垂直刀位V、水平刀位H表示。

但本质上是一致的。

两种刀位表示方法的之间的关系如下:

(1-5a)

(1-5b)

不同的机床有着不同的设定方法,但是都要实现刀盘与工件间正确的相对位置关系。

例如,No.116、Y2280等机床通过偏心鼓轮的偏心角调整径向刀位Sr,通过摇台角体现角向刀位q。

见图1-8、1-9。

而No.607、No.609拉齿机则通过量棒尺寸控制垂直刀位V、水平刀位H。

图4-9Y2280刀位与偏心角、摇台角的关系

以Y2280偏心机构为例,如图1-9,Om为机床摇台中心,Oe为偏心鼓轮中心,Od(Od’)为刀盘中心,在初始位置Od与Om重合,当偏心鼓轮旋转e角后,可使刀盘中心处于Od的位置。

实现径向刀位Sd,即OmOd=Sd。

在中,所以偏心角

(1-6)

K为机床常数,对于Y2280机