数控铣床主轴箱课程设计说明书完整Word文档下载推荐.docx

《数控铣床主轴箱课程设计说明书完整Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《数控铣床主轴箱课程设计说明书完整Word文档下载推荐.docx(14页珍藏版)》请在冰豆网上搜索。

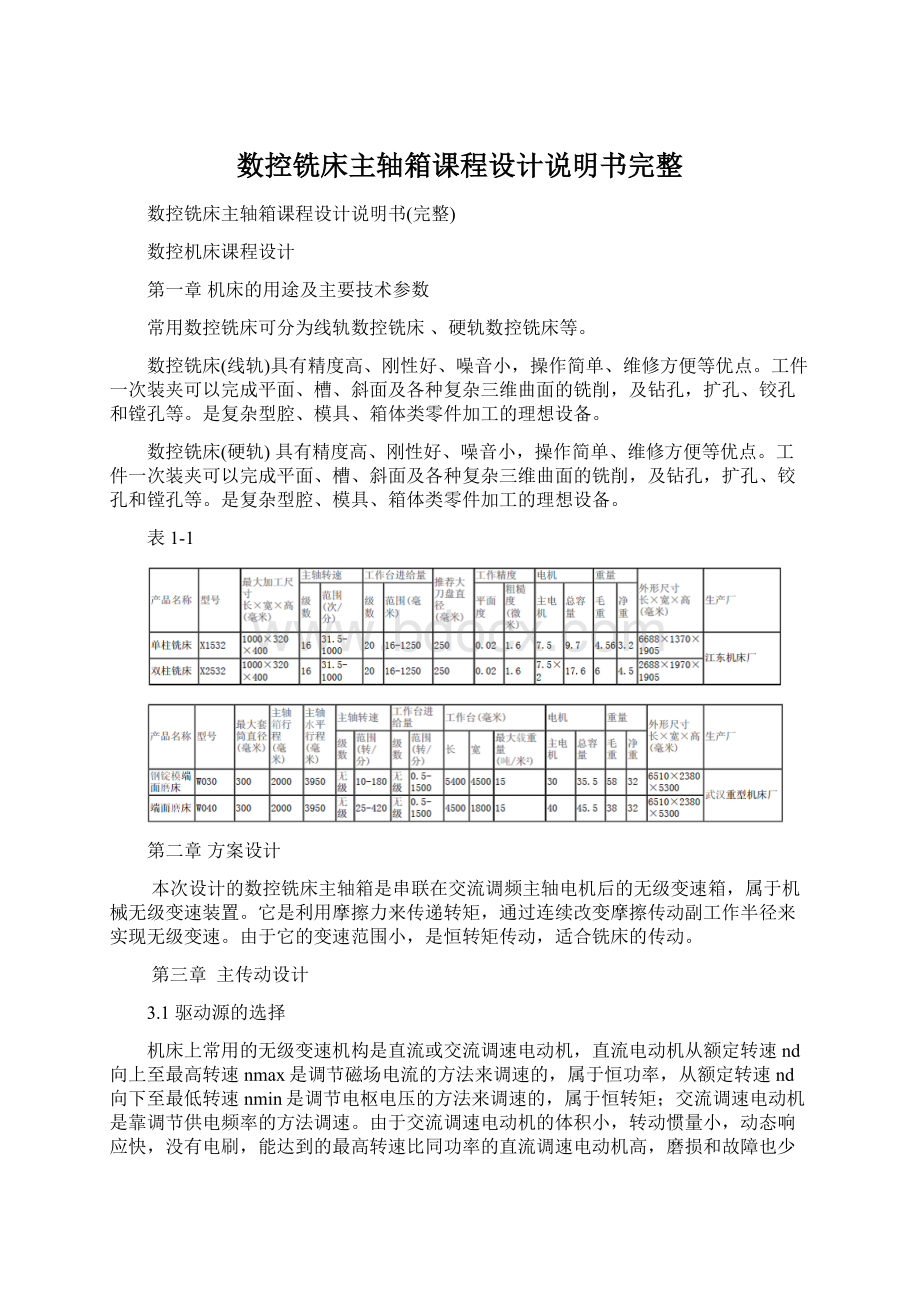

根据交流主轴电动机的最高转速和基本转速可以求得交流主轴电动机的恒功率转速范围

Rdp=nmax/nd=4500/1500=3(3-1)

而主轴要求的恒功率转速范围Rnp=nmax/nd=4500/150=30,远大于交流主轴电动机所能提供的恒功率转速范围,所以必须串联变速机构的方法来扩大其恒功率转速范围。

设计变速箱时,考虑到机床结构的复杂程度,运转的平稳性等因素,取变速箱的公比Фf等于交流主轴电动机的恒功率调速范围Rdp,即Фf=Rdp=3,功率特性图是连续的,无缺口和无重合的。

变速箱的变速级数

Z=lgRnp/lgRdp=lg30/lg3=3.10(3-2)

取Z=3

确定各齿轮副的齿数:

取S=114

由u=2得Z1=38Z1′=76

由u=0.67得Z2=68Z2′=46

由u=0.22得Z3=94Z3′=20

如取总效率η=0.75,则电动机功率P=5.5/0.75=7.3kw。

可选用北京数控设备厂的BESK-8型交流主轴电动机,连续额定输出功率为7.5kw。

由此拟定主传动系统图、转速图以及主轴功率特性图分别如图3-1、图3-2、图3-3。

图3-1主传动系统图

图3-2转速图图3-3主轴功率特性

3.3传动轴的估算

传动轴除应满足强度要求外,还应满足刚度要求。

强度要求保证轴在反复载荷和扭转载荷作用下不发生疲劳破坏。

机床主传动系统精度要求较高,不允许有较大的变形。

因此疲劳强度一般不是主要矛盾。

除了载荷比较大的情况外,可以不必验算轴的强度。

刚度要求轴在载荷下(弯曲,轴向,扭转)不致产生过大的变形(弯曲,失稳,转角)。

如果刚度不够,轴上的零件如齿轮,轴承等由于轴的变形过大而不能正常工作,或者产生振动和噪音,发热,过早磨损而失效。

因此,必须保证传动轴有足够的刚度。

通常,先按扭转刚度轴的直径,画出草图后,再根据受力情况,结构布置和有关尺寸,验算弯曲刚度。

计算转速nj是传动件传递全部功率时的最低转速,各个传动轴上的计算转速可以从转速图上直接得出如表2-1所示。

表3-1各轴的计算转速

轴

Ⅰ

Ⅱ

计算转速(r/min)

1500

750

173

各轴功率和扭矩计算:

已知一级齿轮传动效率为0.97(包括轴承),则:

Ⅰ轴:

P1=Pd×

0.99=7.5×

0.99=7.42KW

Ⅱ轴:

P2=P1×

0.97=7.42×

0.97=7.20KW

轴:

P3=P2×

0.97=7.20×

0.97=6.98KW

Ⅰ轴扭矩:

T1=9550P1/n1=9550×

7.42/1500=47.24N.m

Ⅱ轴扭矩:

T2=9550P2/n2=9550×

7.20/750=91.68N.m

轴扭矩:

T3=9550P3/n3=9550×

6.98/173=385.31N.m

[φ]是每米长度上允许的扭转角(deg/m),可根据传动轴的要求选取,其选取的原则如表2-2所示。

表3-2许用扭转角选取原则

主轴

一般传动轴

较低的轴

[φ](deg/m)

0.5-1

1-1.5

1.5-2

根据表2-2确定各轴所允许的扭转角如表2-3所示。

表3-3许用扭转角的确定

1

把以上确定的各轴的输入功率N=7.5KW、计算转速nj(如表2-1)、允许扭转角[φ](如表2-3)代入扭转刚度的估算公式

(3-3)

可得各个传动轴的估算直径:

d1=28.8mm取d1=30mm

d2=34.0mm取d1=35mm

主轴轴径尺寸的确定:

已知铣床最大加工直径为Dmax=400mm,则:

主轴前轴颈直径D1=0.25Dmax±

15=85~115mm取D1=95mm

主轴后轴颈直径D2=(0.7~0.85)D1=67~81mm取D2=75mm

主轴内孔直径d=0.1Dmax±

10=35~55mm取d=40mm

3.4齿轮模数的估算

按接触疲劳强度和弯曲疲劳强度计算齿轮模数比较复杂,而且有些系数只有在齿轮的各参数都已知方可确定,故只有在装配草图画完后校验用。

在画草图时用经验公式估算,根据估算的结果然后选用标准齿轮的模数。

齿轮模数的估算有两种方法,第一种是按齿轮的弯曲疲劳进行估算,第二种是按齿轮的齿面点蚀进行估算,而这两种方法的前提条件是各个齿轮的齿数必须已知,所以必须先给出各个齿轮的齿数。

根据齿轮不产生根切的基本条件:

齿轮的齿数不小于17,在该设计中,即最小齿轮的齿数不小于17。

而由于Z3,Z3’这对齿轮有最大的传动比,各个传动齿轮中最小齿数的齿轮必然是Z3’。

取Z3’=20,S=114,则Z3=94。

从转速图上直接看出直接可以看出Z3的计算转速是750r/min。

根据齿轮弯曲疲劳估算公式mω=2.4(3-4)

根据齿轮接触疲劳强度估算公式计算得:

m=2.84

由于受传动轴轴径尺寸大小限制,选取齿轮模数为m=3mm,对比上述结果,可知这样设计出的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,而且考虑到两传动轴的间距,故取同一变速组中的所有齿轮的模数都为m=3mm。

现将各齿轮齿数和模数列表如下:

表3-4齿轮的估算齿数和模数列表

齿轮

Z0

Z0’

Z1

Z1’

Z2

Z2’

Z3

Z3’

齿数

35

70

38

76

68

46

94

20

模数(mm)

3

第四章主轴箱展开图的设计

主轴箱展开图是反映各个零件的相互关系,结构形状以及尺寸的图纸。

因此设计从画展开图开始,确定所有零件的位置,结构和尺寸,并以此为依据绘制零件工作图。

4.1设计的内容和步骤

这一阶段的设计内容是通过绘图设计轴的结构尺寸及选出轴承的型号,确定轴的支点距离和轴上零件力的作用点,计算轴的强度和轴承的寿命。

4.2有关零部件结构和尺寸的确定

传动零件,轴,轴承是主轴部件的主要零件,其它零件的结构和尺寸是根据主要零件的位置和结构而定。

所以设计时先画主要零件,后画其它零件,先画传动零件的中心线和轮廓线,后画结构细节。

1)传动轴的估算

这一步在前面已经做了计算。

2)齿轮相关尺寸的计算

为了确定轴的轴向距离,齿轮齿宽的确定是必须的。

而容易引起振动和噪声,一般取齿宽系数Φm=(6-10)m。

这里取齿宽系数Φm=10,则齿宽B=Φm×

m=10×

3=30mm.现将各个齿轮的齿厚确定如表3-1所示。

表4-1各齿轮的齿厚

Z1′

Z2′

Z3′

齿厚(mm)

30

齿轮的直径决定了各个轴之间的尺寸,所以在画展开图草图前,各个齿轮的尺寸必须算出。

现将主轴部件中各个齿轮的尺寸计算如表3-2所示。

表4-2各齿轮的直径

分度圆直径(mm)

114

228

204

138

282

60

齿顶圆直径(mm)

120

234

210

144

288

66

齿根圆直径(mm)

106.5

220.5

196.5

130.5

274.5

52.5

105

210

111

216

97.5

202.5

由表3-2可以计算出各轴之间的距离,现将它们列出如表4-3所示。

表4-3各轴的中心距

ⅠⅡ

ⅡⅢ

距离(mm)

160

175

3)确定齿轮的轴向布置

为避免同一滑移齿轮变速组内的两对齿轮同时啮合,两个固定齿轮的间距,应大于滑移齿轮的宽度,一般留有间隙1-2mm,所以首先设计滑移齿轮。

Ⅱ轴上的滑移齿轮的两个齿轮轮之间必须留有用于齿轮加工的间隙,插齿时,当模数在1-2mm范围内时,间隙必须不小于5mm,当模数在2.5-4mm范围内时,间隙必须不小于6mm,且应留有足够空间滑移,据此选取该滑移齿轮三片齿轮之间的间隙分别为d1=45mm,d2=8mm。

由滑移齿轮的厚度以及滑移齿轮上的间隙可以得出主轴上的齿轮的间隙。

现取齿轮之间的间距为82mm和45mm。

图4-1齿轮的轴向间距

4)轴承的选择及其配置

主轴组件的滚动轴承既要有承受径向载荷的径向轴承,又要有承受两个方向轴向载荷的推力轴承。

轴承类型及型号选用主要应根据主轴的刚度,承载能力,转速,抗振性及结构要求合理的进行选定。

同样尺寸的轴承,线接触的滚子轴承比电接触的球轴承的刚度要高,但极限转速要低;

多个轴承的承载能力比单个轴承的承载能力要大;

不同轴承承受载荷类型及大小不同;

还应考虑结构要求,如中心距特别小的组合机床主轴,可采用滚针轴承。

为了提高主轴组件的刚度,通常采用轻型或特轻型系列轴承,因为当轴承外径一定时,其孔径(即主轴轴颈)较大。

通常情况下,中速重载采用双列圆柱滚子轴承配双向推力角接触球轴承(如配推力轴承,则极限转速低),或者成对圆锥滚子轴承,其结构简单,但是极限转速较低,如配空心圆锥滚子轴承,其极限转速显著提高,但成本也相应的提高了。

高速轻载采用成组角接触球轴承,根据轴向载荷的大小分别选用25°

或15°

的接触角。

轴向载荷为主且精度要求不高时,选用推力轴承配深沟球轴承,精度要求较高时,选用向心推力轴承。

该设计的主轴不仅有刚度高的要求,而且有转速高的要求,所以在选择主轴轴承时,刚度和速度这两方面都要考虑。

主轴前轴承采用3182119型轴承一个,后支承采用30215型和8215型轴承各一个。

4.3各轴结构的设计