湖南万通汽修学校ANQ机械部分1Word格式文档下载.docx

《湖南万通汽修学校ANQ机械部分1Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《湖南万通汽修学校ANQ机械部分1Word格式文档下载.docx(29页珍藏版)》请在冰豆网上搜索。

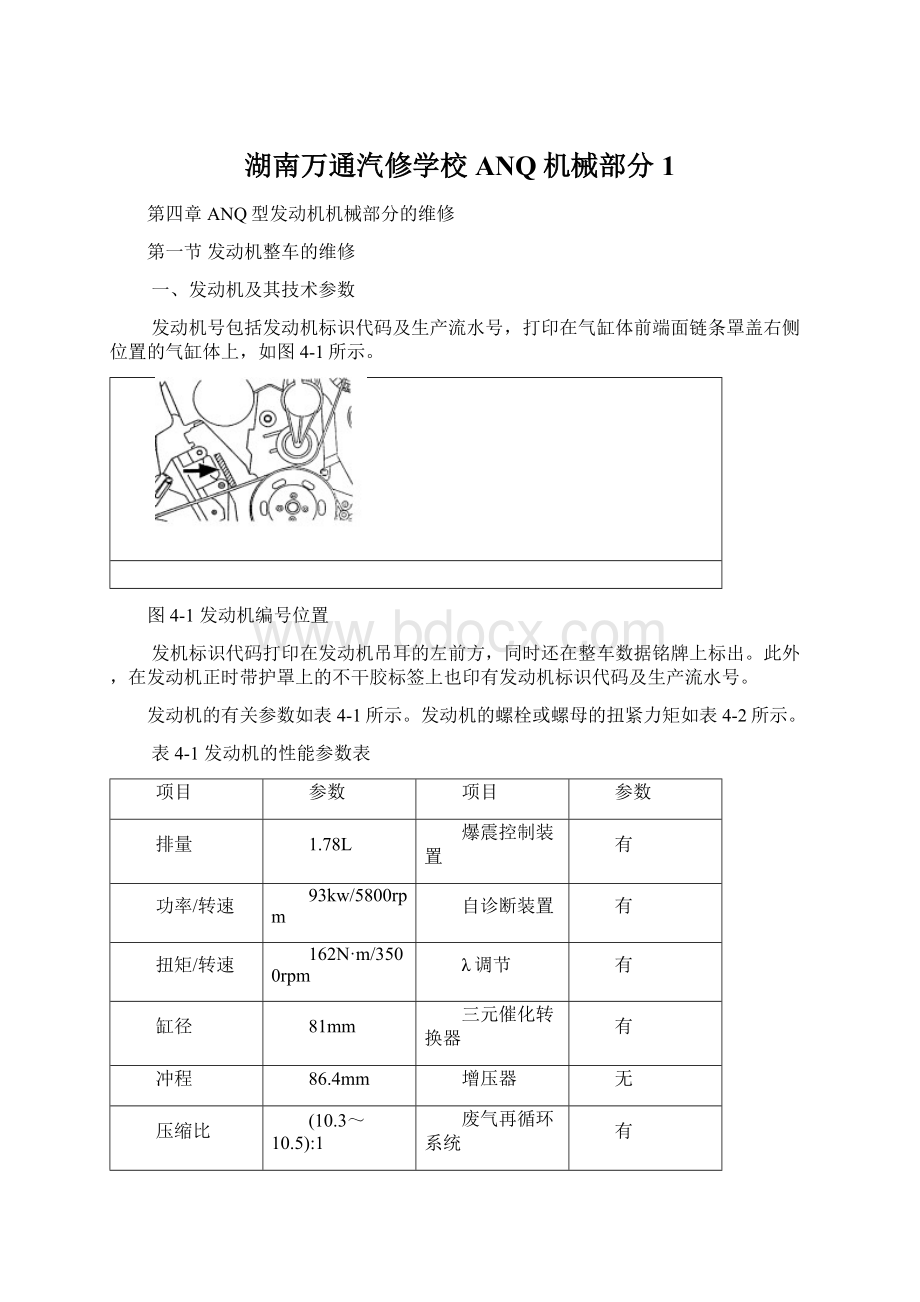

λ调节

缸径

81mm

三元催化转换器

冲程

86.4mm

增压器

无

压缩比

(10.3~10.5):

1

废气再循环系统

燃油标号(RON)

95号或93号无铅

油底壳材料

铝

燃油喷油及点火系统

MotronicM3.8.3

进气管切换

凸轮轴正时调节

表4-2发动机部分主要零部件的扭紧力矩

部件

扭紧力矩(N·

m)

发动机支座与副车架

25

凸轮轴皮带轮与凸轮轴

65

发动机悬置与发动机支座

油底壳与变速器

45

扭矩反应器支座挡块与支座的支架

发动机悬置与副车架

发动机悬置与发动机支架

驱动盘与变矩器M10×

85

扭矩反应器支架隔套与发动机上的支座

空调压缩机与支架

动力转向泵与支架

扭矩反应器支架的支座与发动机

进气歧管与气缸盖

10

进气歧管支架与进气歧管

与支座

20

纵向支撑与扭矩反应器支座

纵向支撑与发动机支架

燃油歧管与进气歧管

轴承盖与冷却液泵壳体

冷却液管与法兰

冷却液泵壳体与正时带护罩

冷却液管与进气歧管

发电机、叶片泵及粘液型风扇与缸体

气缸盖罩与气缸盖

点火线圈与气缸盖罩

缸体(左侧)支柱/发电机、叶片泵及粘液型风扇的支座

与缸体

火花塞与缸盖

30

轴承盖与气缸盖

传动链张紧装置与气缸盖

扭矩反应器支柱/发电机、叶片泵及粘液型风扇的支座

与扭矩反应器支架

霍尔传感器壳与缸盖

霍尔传感器壳体与缸盖

多楔带张紧装置与支座

油底壳与缸体M5

M10

发电机与支座M8

40

二、发动机的拆卸和安装

1、发动机的拆卸

拆卸发动机时要断开或切断的拉线和电线,安装发动机时必须安装在原位;

将发动机与变速器分离,从前端抬下;

拆下前保险杠;

排空冷却液,收集在一个干净容器内,以便再次使用或处理。

(1)查取车载收音机代码;

关闭点火开关,断开蓄电池接地线;

拆下发动机舱盖。

(2)拆下油底壳护板,如图4-2所示。

图4-2油底壳护板

(3)拧下散热器下端的动力转向液压油冷却蛇形管路让它自由活动,注意不要打开液压油的回路,如图4-3所示。

图4-3拧下动力液压油冷却管

(4)取下散热器上的堵头,将发动机冷却液放掉,如图4-4所示。

(5)拔下前照灯线束插头和散热器风扇区域温度传感器线束插接头,如图4-5所示。

(6)拔掉ABS控制单元前的防盗报警装置、空调压缩机电磁离合器和喇叭的线束插接头,如图4-6所示。

(7)拔下空气流量计和油箱通风电磁阀线束插接头,如图4-7所示。

取下空气滤清器与节气门体之间的空气导管、空气滤清器壳体和冷却液储液罐。

图4-4散热器堵头的位置

图4-5拔下前照灯及风扇温度传感器的线束插头

图4-6拔下防盗报警器、空调压缩机电磁离合器和喇叭的线束插头

图4-7拔下空气流量计和油箱通电磁阀线束插接头

(8)拆下发动机控制单元(ECU),拔掉ECU的线束插头,如图4-8所示。

(9)拆下接地搭铁线和支架,如图4-9所示。

图4-8拔掉发动机控制单元的线束插头

图4-9拆下接地搭铁线

(10)取下节气门拉索滑轮和支座处的节气门拉索,如图4-10所示。

图4-10拆下油门拉索

(11)用专用工具3204松开动力转向泵、粘液型风扇和发动机的多楔带,如图4-11所示。

图4-11拆卸动力转向泵、粘液型风扇和发动机的多楔带

(12)拧下制冷剂管道的固定夹,拆下空调压缩机。

拧下空调压缩机多楔带张紧器的固定螺栓,拆下空调压缩机多楔带。

如图4-12所示。

图4-12拆卸空调压缩机的多楔带

(13)拆下粘液型风扇带轮,如图4-13所示。

图4-13拆卸粘液型风扇带轮

(14)拆下水泵带轮,取下水泵多楔带,如图4-14所示。

随后取下动力转向泵带轮,把动力转向泵从支架拆下,但不拆与动力转向泵相连的管路。

拆下空调压缩机但不拆卸与其相连的管路。

然后拆下排气歧管与前排气歧管之间的连接螺栓,取下前排气管。

拆下起动机,松开发动机悬置固定螺栓。

图4-14拆卸水泵多楔带

(15)对于带自动变速器的汽车,从驱动盘上拆下3个固定螺母,取下液力变矩器,如图4-15所示。

拆卸发动机时要注意液力变矩器不要掉下来。

图4-15拆卸液力变矩器

(16)用装配吊架V.A.G1202A将发动机和变速器顶起,拧下发动机和变速器下部连接螺栓,如图4-16所示.。

(17)用支撑架10-222固定在挡泥板边缘上,把变速器挂钩3147挂在变速器壳体的螺栓孔内,如图4-17所示。

图4-16松开发动机和变速器的连接

图4-17挂钩变速器壳体

(17)用发动机吊架2024A吊住发动机,再用车间装配吊架1202A小心提升发动机,如图4-18所示。

注意吊钩和吊架杆必须用锁止销固定,驱动皮带轮侧带孔吊架臂上位置1(发动机吊架臂上1…4标记指向皮带轮侧)对准吊钩第4个孔(吊钩上的孔从下向上数起)并插入销钉;

飞轮侧带孔吊架臂上位置8对准吊钩第3个孔插入销钉。

图4-18用吊架提升发动机

2、发动机的安装

按与拆卸的相反顺序安装发动机,安装时要注意下列问题:

(1)应更换密封件、衬垫、自锁螺母及有规定拧紧力矩的螺栓。

(2)检查发动机与变速器对中定位套筒是否在发动机气缸体内。

如果在,将中间板压到定位套筒上。

(3)装配自动变速器的车型,曲轴内不得安装滚针轴承。

对于带手动变速箱的汽车,要检查离合器分离轴承的磨损情况,磨损严重时要更换。

装配时离合器和输入轴的在键的部分涂少许G000100润滑脂(分离轴承的导向套不必润滑)。

(4)必须用规定的螺母紧固变矩器和驱动盘。

安装发动机前,旋转变矩器和驱动盘,使一个孔及一个螺栓与起动机上的小孔处于同一水平高度。

然后,检查ATF(自动变速器油)油位。

若已正确安装变矩器,则变矩器螺柱底部的接合面与变矩器钟形壳体上的接合面之间的距离约为23mm(装配01N型自动变速器),如图4-19所示。

若变矩器未完全插入,则该距离约为11mm,一旦将变速器连接到发动机上,将严重损坏变矩器、驱动盘或ATF泵。

图4-19测量变矩器接合面与变矩器接合面距离

(5)安装原气缸盖或原气缸体时,才能重复使用放出的冷却液。

(6)连接蓄电池后,输入收音机防盗密码。

用电动开关完全关闭前门电动门窗,然后沿关闭方向再次操纵所有电动门窗开关(至少1s),启动单触功能。

调整时钟。

(7)检查机油油位,起动发动机。

(8)匹配节气门控制单元,查询故障存储。

(9)按规定力矩拧紧螺栓,如表4-3所示。

表4-3发动机/变速器紧固件(自动变速器)扭紧力矩

发动机/变速器紧固件

序号

螺栓

1、8、9、10

M10×

60

2、3、4、11

M12×

67

5

110

6

90

7

三、发动机的分解和组装

1、多楔带的拆装

发动机多楔带的布置如图4-20所示。

(1)拆卸:

拆卸多楔带前,须用粉笔标出旋转方向。

如果皮带沿错误方向旋转,可能导致皮带断裂。

安装时,应确保皮带正确座落在皮带轮槽内。

①按发动机拆卸的步骤将发动机从汽车上拆卸下来。

②松开空调压缩机多楔带张紧轮紧固螺栓,松开皮带并拆下。

图4-20发动机多楔带1-多楔带张紧轮2-发电机3-粘液型风扇4-水泵5-动力转向泵6-水泵皮带7-发电机多楔带8-扭转减振器9-空调多楔带张紧轮10-空调压缩机多楔带11-空调压缩机

③放松多楔带,转动张紧装置,拆下多楔带,放开张紧装置。

(2)安装:

在安装多楔带时,应注意皮带轮的正确的位置。

①在皮带轮上套装动力转向泵、发电机和粘液型风扇多楔带。

②在皮带轮上套装水泵和动力转向泵皮带。

③用25N·

m的拧紧力短拧紧皮带轮。

④将多楔带套装在粘液型风扇上,并用45N·

m的拧紧力矩固定粘液型风扇。

⑤套装空调压缩机多楔带。

⑤如图4-21所示,将扭力扳手装在张紧轮紧固螺栓上,以25N·

m力矩拧紧。

同时,以20N·

m的力矩拧紧螺栓A。

图4-21拧紧张紧轮紧固螺栓

2、正时带的拆卸

发动机正时带的布置如图4-22所示。

图4-22发动机正时带

1、2、3、8、23-螺栓(10N·

m)4、16-螺栓(10N·

m)5-正时带上护罩6-正时带7、10、25-螺栓(25N·

m)9、11、18-垫圈12-凸轮轴正时带轮13-张紧轮14-定位螺栓(25N·

m)15-正时带手护罩17-中间轴正时带轮19-曲轴正时带轮20-螺栓(90N·

m+1/4圈)21-螺栓22-正时带张紧装置24-惰轮26-正时带下护罩

(l)拆卸拆卸正时带前,须用粉笔标出旋转方向,如果安装错误,可能导致皮带断裂。

①拆下多楔带。

②拆下正时带护罩,标记正时带旋转方向。

③将发动机旋转到一缸上止点位置,如图4-23所示。

④卸下扭转减振器,如图4-24所示。

⑤拆下正时带护罩,如图4-25所示。

⑥用专用工具TorxT45按图4-26箭头方向松开正时带张紧轮,然后向下压正时带张紧轮,取出正时带。

图4-23发动机一缸上止点记号

图4-24拆卸扭转减器

图4-25拆卸正时带护罩

图4-26拆卸正时带

(2)安装(调整配气正时)在维修时即使仅脱开凸轮轴正时带轮上的正时带,也应调整配气正时。

无论发动机处于冷态还是暖态,均可进行配气正时调整。

旋转凸轮轴时不允许活塞处于上止点位置,否则有可能损坏气门或活塞。

①使凸轮轴正时带轮上的标记与缸盖护板或正时带护罩上的标记对齐。

②将正时带套装到曲轴正时带轮上(注意旋转方向)。

③安装正时带下护罩。

④用螺栓拧紧扭转减振器及带轮。

⑤旋转曲轴,使发动机处于第一缸上止点位置,如图4-27所示。

图4-27曲轴第一缸上止点位置

⑥用双孔螺母扳手B向右旋转正时带张紧器直到柱塞1完全弹出,张紧器柱塞2提升大约1mm(如图4-28所示),再用扳手将紧固螺栓3拧紧。

⑦将发动