桥梁水中桩基施工技术交底一级文档格式.docx

《桥梁水中桩基施工技术交底一级文档格式.docx》由会员分享,可在线阅读,更多相关《桥梁水中桩基施工技术交底一级文档格式.docx(25页珍藏版)》请在冰豆网上搜索。

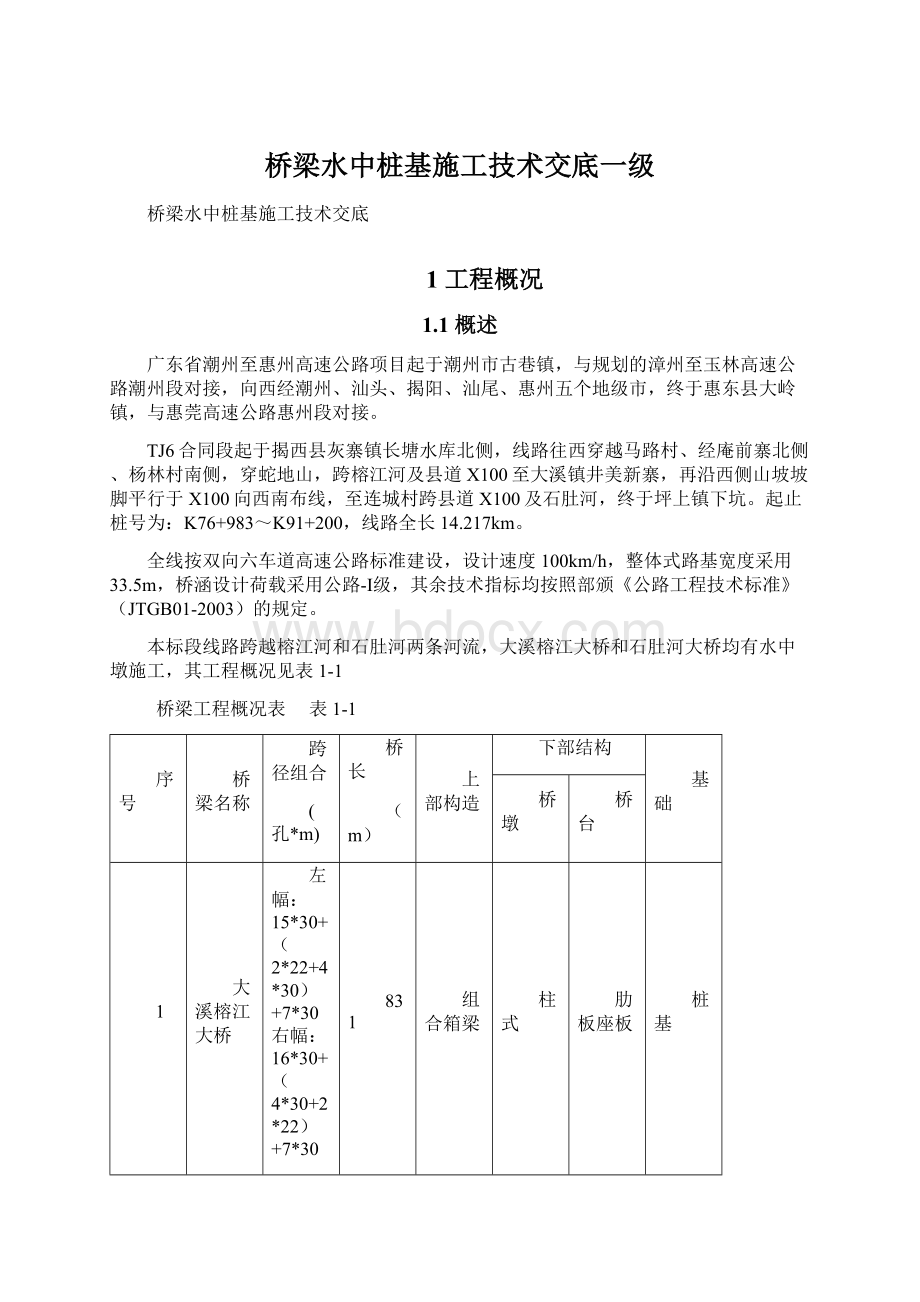

基础

桥墩

桥台

1

大溪榕江大桥

左幅:

15*30+(2*22+4*30)+7*30右幅:

16*30+(4*30+2*22)+7*30

831

组合箱梁

柱式

肋板座板

桩基

2

石肚河大桥

35*20右幅36*20

716

1.2主要工程量

两座桥水中桩总计50根,桩径有D170cm、D150cm等2种类型,具体分布及主要工程见表1-2所示。

水中钻孔灌注桩形象工程数量表1-2

水中墩墩号

桩径

数量(m/根)

合计

左右幅:

3~12#

1.8m

1604/40

1604/38

13#~14#

1.6m

744/8

9~11#

右幅:

1.5m

432/12

桩基主要工程材料数量见表1-3

水中钻孔灌注桩主要工程材料数量表表1-3

钢筋(kg)

混凝土(m3)

声测管(m)

Φ32

螺纹

Φ28

Φ25

Φ16

Φ12螺纹

φ10

盘条

407687

56342.4

4440.4

72572

6761.4

4956

534924.7

47822.4

6185.2

93324.5

7839.5

7272

262663.7

2462498

413902

36613.7

2099.8

517634.9

43696.6

39678

2施工方案及施工方法

2.1水上桩基总体施工程序

见图2-1

2.2水中桩基施工方法

2.2.1钢栈桥搭设

大溪榕江大桥重型栈桥按承重50T设计,栈桥贯通河面,全长270m,宽6m,采用2排外径800×

10mm的钢管桩作基础,纵向最大间距为12m,横向最大间距为3.5m。

两根钢管桩横向用[14a槽钢作剪刀撑,上横向设双拼I25a工字钢垫梁,2排双拼贝雷梁做纵梁,贝雷梁横向用[14a槽钢作剪刀撑,每12m一道,上面I32a工字钢做横梁,间距为60cm,横梁上面纵向卧铺[25a槽钢作为桥面,净距为5cm,栈桥顶设1.2m高护栏,竖杆和横杆均采用φ48mm钢管,贝雷梁底面标高为+26.0m,栈桥顶面标高为+27.898m。

水上钻孔桩施工工艺图(图2-1)

栈桥平台平面布置图(图2-2)

钢栈桥立面图(图2-3)

(1)钢管桩的打设

钢便桥采用Φ800mm钢管桩基础,要求钢管桩打入河床深度5m以上。

施工时首先采用25T吊车吊钢管桩并移至全站仪初测位置,再用全站仪精测,误差控制在10cm以内,用吊线锤控制垂直度在1%以内。

钢管桩单节长度一般为9m,施工接长时应焊接牢固,四周均匀布设6块30×

20×

1cm钢板加强。

钢管桩顶面标高为25.74m,顶部盖100×

100cm,厚度为10mm钢板,钢板上采用双拼I25型工字钢连接钢管桩基础,加强钢管桩的稳定性,同时也作为贝雷梁的垫粱。

(2)贝雷梁拼装

贝雷片采用长3m,高1.5m。

首先将贝雷片组采用采用25T吊车进行预拼装。

当第一跨钢管桩打设完毕后,开始架设贝雷梁,贝雷梁采用双排单层,每组之间两排贝雷梁采用90花窗连接,两组之间贝雷梁采用槽钢剪刀斜撑连接,间距为9m一道,贝雷梁与I25型工字钢之间采用[10槽钢做卡子,将贝雷梁与2I25工字钢之间固定。

第一跨贝雷梁拼装完毕后,开始铺设桥面系,然后依次进行直至贝雷梁便桥拼装完毕。

2.2.2钢平台搭设

栈桥两侧主墩钢平台平面尺寸为18m×

9.5m。

基础采用9根Φ800×

10mm钢管桩,横桥向最大间距9m,顺桥向最大间距5.09m;

钢管桩顶面加盖10mm钢板,上纵向摆放双拼I25a工字钢作垫梁,垫梁上横桥向布设3排双拼贝雷梁,贝雷梁上纵向摆放I45a工字钢,上面横向卧铺[25a槽钢作为桥面,净距为5cm,平台顶面四周设1.2m高护栏,平台顶面标高为+27.898m。

钢平台立面图(图2-4)

2.2.3钢护筒加工及下沉

1、钢护筒加工

桩位钢护筒采用钢板经现场加工卷制而成,钢护筒直径为2.0m(桩基直径为1.7m),钢板厚度σ=8mm。

。

钢护筒采取开坡口内外焊接,在每节对接接头,增设8~12块加强钢板,在护筒脚处外侧加焊50cm高护筒圈作为刃脚,以防止钢护筒在下放过程中产生卷边、撕裂等。

护筒在加工场分段制作,一般每段长度9m,在现场再接长,钢护筒加工标准,垂直度偏差不超过1%,焊接采用坡口双面焊,所有焊缝要连续,以保证不漏水。

钢护筒堆放时,下部平整、稳固,护筒内加设[10槽钢做成的十字内支撑。

2、钢护筒下沉

水上施工平台搭好后,利用25t汽车吊上栈桥打下放护筒,采用ZD90型振动锤对钢护筒施打。

打设前,应在钢管桩平台上采用I25a工字钢制作矩形导向架,导向架与平台焊接牢固。

确保导向架准确定位后,汽车吊起吊钢护筒,靠自重下沉,在第一节钢护筒打至比平台高出1m时,放下振动锤用汽车吊起吊第二根钢护筒,卡在第一节钢护筒顶部的卡板上,通过钢楔调整钢护筒的变形,然后沿接触面全部施焊,焊缝宽度不小于1cm,四周均匀焊接8~12块加强钢板。

施焊合格后,吊车吊住护筒慢慢下放,护筒依靠自重着床稳定后,与施工平台临时联结,启动ZD90振动锤震动沉放护筒。

下放过程中,通过垂挂锤球和经纬仪监控护筒垂直度和平面位置,随时调整。

若护筒长度不足,继续接长护筒,在继续下沉,待钢护筒下沉困难时,停止下沉,护筒顶部标高要高出平台面0.3m左右。

下放完成后测量组复核护筒桩位和垂直度,控制护筒中心偏位<5cm,垂直度<1%,如未达到要求,须拔出重打。

3、护筒沉放施工步骤如下:

导向定位架定位→起吊钢护筒放入导向架内→钢护筒在导向架内接长→吊装振动锤夹住护筒上口→开动振动锤振动下沉钢护筒→测量定位,保证桩面平面位置及垂直度→沉放到位→割除多余钢护筒→护筒顶与平台固定。

2.2.4钻机选择

根据地质勘查了解到大溪榕江大桥水中墩,桥位处河床细砂和淤泥较少,卵石层厚度大,这样的地质条件下进程钻孔施工极易发生漏浆、塌孔等事故,因此选用冲击钻进行钻孔桩施工。

冲击钻钻孔过程中将钻渣挤进孔壁中形成致密的孔壁,同时由于冲击钻泥浆采用正循环的方式,可以确保有良好的护壁不容易发生漏浆、塌孔等事故。

2.2.5配制优质泥浆

施工时采取在原位造浆,利用相临护筒作为泥浆循环池、沉淀池,注意两护筒之间的泥浆槽的顶面标高要高于水位标高。

钻孔前先在孔内投入适量的膨润土低锤造浆(或倒入膨润土粉用泥浆泵循环造浆),浆造好后测量泥浆的各项指标,并加以调整,使其符合高级泥浆要求,见表4.2.5高级泥浆技术指标表。

在后期的钻孔过程中要对泥浆各项指标随时测试并加以调整。

通过在泥浆中掺入一定比例的水泥、纯碱(Na2CO3)、CMC羧基纤维素和锯末等来改善泥浆的性能,以提高泥浆的胶体率和悬浮能力。

泥浆的含砂率通过泥浆处理器来调整。

先根据比例在试验室现场配制泥浆,测定其各项指标,根据现场需要加以调整,详情见表4-1.

高级泥浆技术指标表表2-1

项目

指标

备注

比重

1.20~1.40

根据不同地质情况调整

粘度

22~30s

3

含砂率

<4%

4

胶体率

>95%

5

失水率

≤20ml/30min

6

PH值

8~10

2.2.6钻进成孔

(1)钻机就位:

在钻机底座采取可靠固定措施,防止钻机的移位,通过在平台上测设的桩位的纵横轴线每天复核一次,每隔一星期由测量人员对前期测设的桩位进行复核。

(2)在护筒脚上下1m范围内冲程控制在1m以内,1m以下砂层冲程控制在1~2m,泥浆比重控制在1.35~1.40之间。

遇有孤石时,在孔内抛填少量片石,开始用低锤密击,待冲锤平稳,机架摇摆不大时,可逐渐加大冲程在2~4m,控制泥浆比重为1.3~1.4。

进入基岩后,开始宜低锤密击,待冲锤平稳后,逐步加大冲程至3~4m,泥浆比重控制在1.3左右。

冲击过程中如遇坚硬漂卵石,宜采用中、大冲程,但最大冲程不宜超过4~6m,操作时应防止打空锤和松绳。

冲击表面不平整的漂石、硬岩时,应先投入粘土夹小片石,将表面垫平后冲击钻进。

(3)冲进时如出现缩颈、斜孔、塌孔时,应立即回填碎石至成孔合格处0.5~1.0m以上,重新冲孔造壁,严禁用钻头修孔,以防卡锤。

(4)冲击至接近设计孔底标高1.0m时,减小冲程低锤密击,防止由于冲程过大破坏设计桩底岩层结构;

(5)遇卡锤时,应交替起落锤,不能猛提硬拉,备用打捞设施,以及时打捞。

(6)钻进成孔过程,经常查看钻渣的变化以探明地层的变化,及时排除钻渣并添加粘土造浆,使钻锥经常冲击新鲜地层。

在岩、土层变化处均应捞取渣样,判明土层,并记入记录表中,以便与地质剖面图核对。

钻孔过程中要作好泥浆的维护管理,每2小时测一次泥浆的稠度和相对密度及含砂率,并及时调整。

(7)施工作业分班连续进行,施工过程一气呵成,不宜中途停顿,如确因故须停止钻进时,不许将锤头停放在孔底,以免发生埋锤。

(8)必须及时详细填写钻孔施工记录,交接班时交待钻进情况及下一班应注意事项。

(9)为了保护环境,避免对河水的污染,对废浆废渣均用泥浆车上栈桥运走清除,严禁直接排入河道内。

2.2.7终孔、检孔

钻孔完成后(嵌岩桩比设计深度超深不小于5cm),经测量检验达到设计标高并经监理工程师、设计代表、业主代表确认基底岩样,同意终孔后,立即进行清孔作业。

清孔后,采用检孔器检测孔径、孔形和倾斜度。

检孔器要求有较高的强度与钢度,整体性好,多次重复使用无变形,无局部弯折。

检孔器用钢筋制作成钢筋笼,其外径等于设计孔径,长度为孔径的4~6倍。

2.2.7清孔

成孔检查合