减底泵改造方案Word文件下载.docx

《减底泵改造方案Word文件下载.docx》由会员分享,可在线阅读,更多相关《减底泵改造方案Word文件下载.docx(9页珍藏版)》请在冰豆网上搜索。

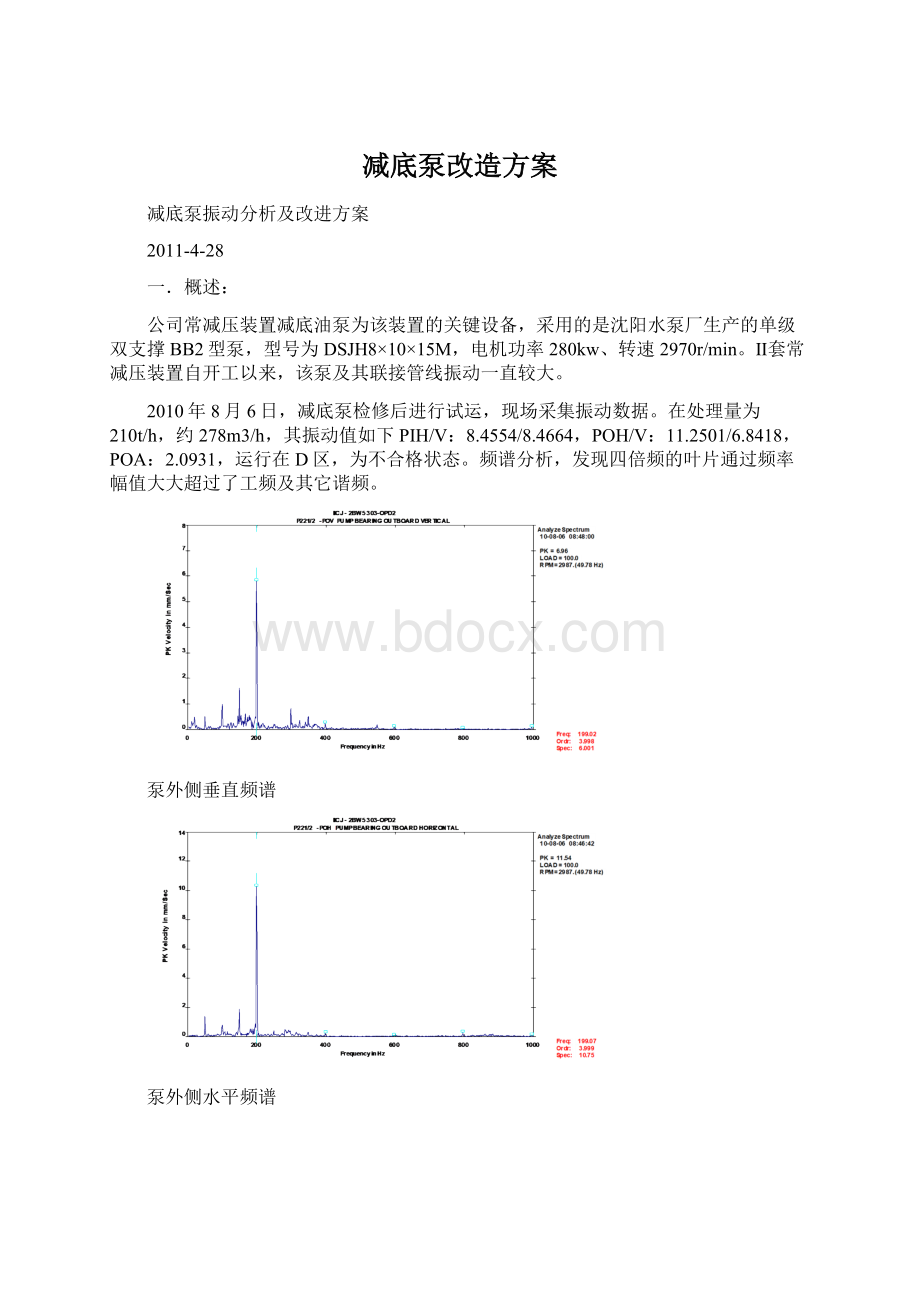

在处理量为210t/h,约278m3/h,其振动值如下PIH/V:

8.4554/8.4664,POH/V:

11.2501/6.8418,POA:

2.0931,运行在D区,为不合格状态。

频谱分析,发现四倍频的叶片通过频率幅值大大超过了工频及其它谐频。

泵外侧垂直频谱

泵外侧水平频谱

为消除超标振动现象,2011年底在泵体、轴及轴承座不动的情况下,对该泵叶轮进行了重新设计制造,重点解决叶轮叶片通过频率对泵振动的影响。

新制造的叶轮安装后进行了现场测试,其振动频谱如下:

PIH-前端水平\PIH

采样时间:

2011-03-2414:

59:

33,测量值:

3.5282mm/s

\PIV-前端垂直\PIV

2011-03-2415:

00:

01,测量值:

5.4mm/s

\POH-后端水平\POH

3.9mm/s

\POV-后端垂直\POV

01:

7.4mm/s

\POA-后端轴向\PIA

31,测量值:

5mm/s

与改造前比较,其振动烈度有一定程度的改善,但仍未到达标准要求值。

按JB/T8097标准要求,泵中心高在225~550,转速在1800~4500范围内,属于第三类泵,振动烈度在1.8mm/s以内属于A级,1.8~4.5mm/s属于B级,4.5~7.1mm/s属于C级,因此泵的任何一个测点振动烈度超过7.1mm/s即属于不合格范畴,实际P220/1后端垂直\POV测量值已达到7.4mm/s,超C级允差要求;

前端垂直\PIV达到5.4mm/s,后端轴向\PIA达到5.0mm/s,属C级范畴,因为减底泵工位的重要性,本项目的目标是将其上述测点的振动烈度均控制在4.5mm/s以内,即达到B级泵标准要求。

为此,公司有关人员于2011年4月中旬赴用户现场实际考察了该泵的安装及使用状况,并与作业部及机动部有关领导及技术人员进行了充分的交流后,作出如下分析,并提出后续改进拟实施方案供参考。

二.振动原因分析:

近年来,中石化股份公司炼油板块一直坚持“优化增效、节能减排”的工作方针,全面深入地开展了“减压深拔”等技术的推广工作,采用减压深拔炼油工艺,提高了高附加值产品收率,可以有效提高炼油收益。

但减压深拔技术的应用对与之配套的设备提出了更高的要求,减压塔底泵便是其中关键设备之一。

减压塔(T105)浮球液位计安装标高是10276mm,T105工作液位现场见证后发现,T105出流至减底油泵系统管路较长,有七个弯头,此外还有变径管及入口阀门等,因此其入口沿程损失较大,由于减压塔为负压操作,并且由于工艺流程的波动,塔底泵的吸入口压力可达到–0.0375~–0.045Mpa,泵进口管极易发生汽阻现象,因此对泵的汽蚀性能提出了较高的要求,原沈水DSJH8×

15M泵在Q=306M3/h时,其汽蚀性能NPSHr=4.5m。

考虑工作温度下介质的汽化压力,装置的有效汽蚀余量NPSHa只有4.8~5.5m,已无法满足API610标准及GB3215-2007标准中关于NPSHa-NPSHr≮0.7m的使用要求,在大流量及低液位情况下,装置NPSHa会进一步降低,从而发生临界汽蚀→汽蚀初生→汽蚀扩展的过程,设备外在表现为随着流量加大泵振动加剧,最终表现为出口阀门开度加大泵的流量无法继续增加,而泵的振动持续恶化的状况。

此外,DSJH系列泵的轴承座中间架采用的半开式设计,以及转子轴的设计略显单薄造成振动的进一步加剧,这一点从前期采用的4叶片及5叶片叶轮的振动频谱分解中也可看出,其叶片通过频率的振动分量明显偏大,可以得出其转子—支承系统抗扰动能力较差之结论。

三.应对措施及拟实施方案

根据目前状况,泵配套电机功率为280kw,泵流量306m3/h时,出口扬程达到215m,因泵出口实际换热流程压降降低,可适当减小泵出口扬程至190m,在保证电机功率不超负荷的情况下,可以提高泵的出口流量至350~360m3/h。

我方认为,在泵体不动的情况下,通过重新设计叶轮及转子——支承系统,可有效改善泵目前产生的汽蚀振动,能保证达到泵出口流量控制在360m3/h的现场工艺要求。

1.泵叶轮高汽蚀水力模型的设计

采用双吸叶轮是有效提高泵汽蚀性能的途径之一,在此基础上还可通过以下方法优化设计,通过调整叶轮进口及叶片的相关几何参数,来达到改善泵汽蚀性能的目的:

(1)增加进口直径,减少进口流速;

(2)增大进口安放角,减少叶片的弯曲,增大叶片进口过流面积,减少叶片的排挤;

(3)增加叶片进口宽度,进口过流面积增加,减少进口流速;

(4)增加前盖板的曲率半径,减少前盖板的流速和改善速度分布的均匀性;

(5)叶片进口边适当向进口延伸并减薄,叶片提早接受液体的作用,增加叶片的表面积,减少叶片工作面和背面的压差。

因原泵泵体口环较厚,可适当减薄,加大叶轮吸入口直径,图1是设计的加大进口直径的双吸叶轮示意图。

图1加大进口直径双吸叶轮示意图

利用PCAD设计两组水力模型,采用Pro/Engineer软件进行几何建模,并通过FLUENT的前处理软件GAMBIT对其进行网格划分,最后利用网格进行内部流场数值模拟计算。

考虑到双吸式离心泵几何结构的对称性,分别取叶轮、吸水室,蜗壳的一半作为计算区域,并适当地延长吸水室的进水口和蜗壳的出水口以保证进出口边界不位于重要流动变化区域。

在Pro/E三维扭曲叶片造型文件进行三维造型,生成的叶片如图2所示。

数值模拟所研究的对象是流体,因此要对流体进行实体造型,得到流道的三维实体模型图造型结果如图3所示。

图2叶轮叶片三维造型图3双吸叶轮流道实体造型

利用前处理程序Gambit中读入.stp格式的三维图,进行网格划,最后用FLUENT软件对两组模型在额定工况下的内部流动进行了分析,内部流场分析计算结果如图4、5、6、7所示。

图4a模型1叶片工作面静压分布图4b模型1叶片背面静压分布

图5a模型2叶片工作面静压分布图5b模型2叶片背面静压分布

图6模型1叶片静压图图7模型2叶片静压图

根据两种模型叶片静压分布图可以看到,在叶轮内,在沿叶片流动方向上,从进口到出口,静压先降低,到某一个最低负压值后,静压又开始上升,直到叶轮出口处,达到最大值。

由于叶片进口角的影响,静压的最低点位于叶片进口附近,这一小块区域正是通常发生汽蚀的区域。

在该区域产生汽泡,然后沿着叶片压力又很快升高,在压力的作用下,汽泡又产生收缩和溃灭,造成对叶片金属表面的冲击破坏,形成汽蚀坑。

从叶轮进口到叶轮出口压力经历了先降低后升高的过程,这种进口处的高压区势必造成水泵运行造成不利影响。

叶轮同一半径圆周上,工作面的静压大于叶片背面的静压,且压力梯度分布不一致。

在叶片进口区域压力梯度比较小,在叶片出口区域压力梯度大,从叶轮进口到出口压力逐渐增加。

同时,在每个断面上,工作面的压力明显大于背面的压力,且在叶片背面进口附近压力最低最容易发生汽蚀,模型2的最低压力明显小于模型1的最低压力,模型2易发生汽蚀。

图8模型2:

NPSHa=5.5m(Q=306m3/h)

图9模型2:

NPSHa=4.5m(Q=306m3/h)

图10模型2:

NPSH=5.5m(Q=360m3/h)

图11模型2:

NPSH=4.5m(Q=360m3/h)

采用PCAD水力模型设计与CFD流场分析计算相结合,遴选出汽蚀性能最好的模型作为叶轮最终方案。

2.泵总体结构优化设计

在提高泵汽蚀性能的同时,改进原泵转子—支承系统设计,提高泵在极端工况下产生汽蚀后的抗振动能力。

具体措施是重新设计轴承座及其与泵盖间的连接架,在可能的情况下加粗轴径,增加转子—支承系统刚性,从而降低系统刚性不足对汽蚀振动的放大效应。