箱涵施工钢板桩支护方案文档格式.docx

《箱涵施工钢板桩支护方案文档格式.docx》由会员分享,可在线阅读,更多相关《箱涵施工钢板桩支护方案文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

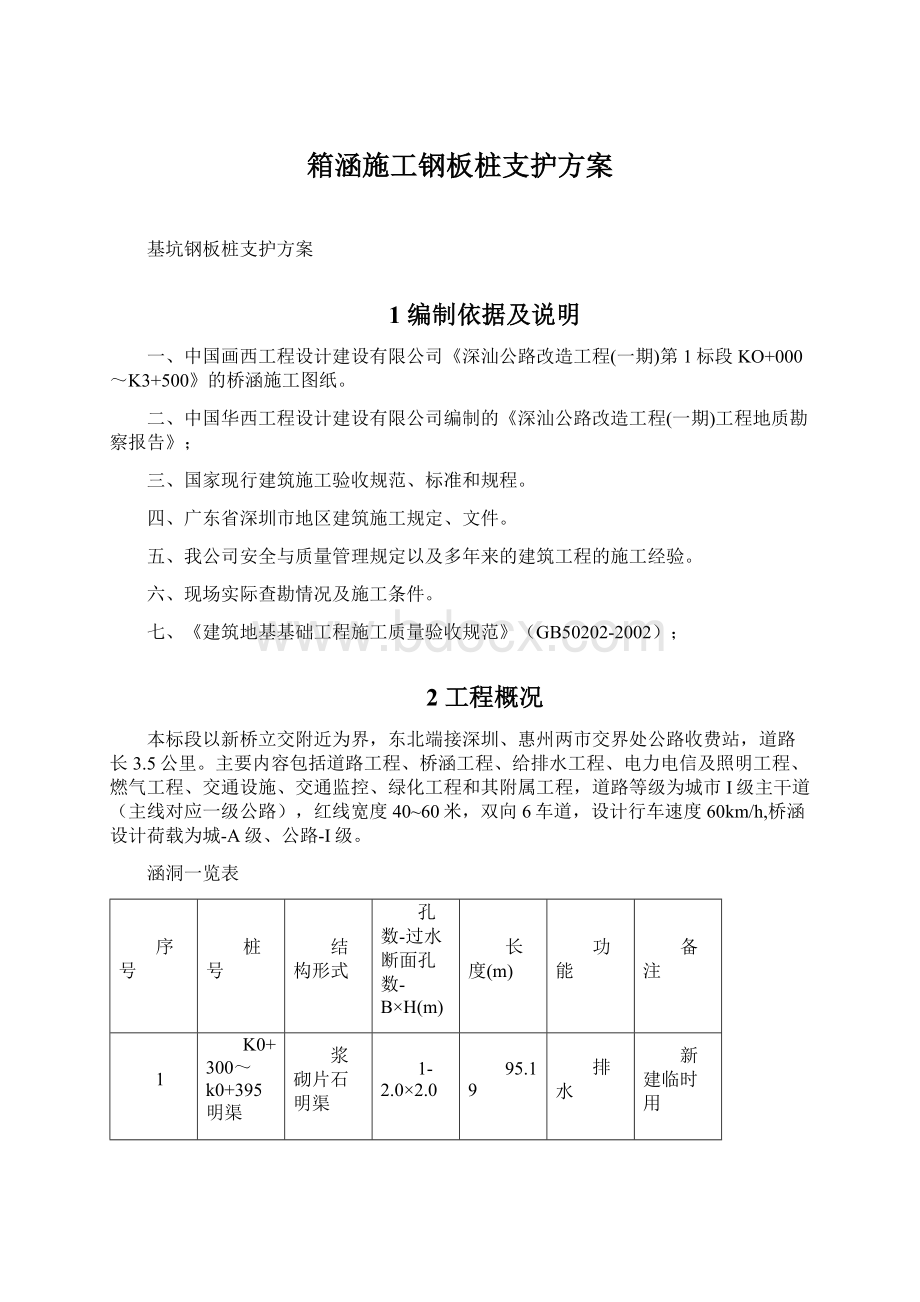

3

K2+867.187过路箱涵

1-3.0×

57.38

4

K0+000~k0+400沿路箱涵

448.98

沿路排水

3工程地质概况

根据地形勘察报告及钻孔桩施工记录,该场地段范围内地层自上而下分为:

杂填土层、

含砂亚粘土层、强风化砂砾岩层。

一、杂填土层:

层厚约0~1.3m;

二、含砂亚粘土层:

层厚约0.5~3.0m;

三、强风化砂砾岩层0.5~4.3m;

4钢板桩支护设计思路及要点

根据本工程场地地质情况特点,本工程钢板桩主要作用是为了减少道路开挖面积隔绝-2m~-5.5m地下水流入基坑,同时防止基坑土方开控边坡塌方,起到支护边坡的作用。

设计要点如下:

一、采用拉森式(U)型钢板桩,桩长6~9m;

二、钢板桩穿过含砂亚粘土层,进入强风化岩面;

三、K0+000~K0+400沿路钢板桩沿基坑两侧连续设置长约118m;

K2+599.613过路箱涵及K2+599.613过路箱涵两处四周都连续设置成封闭的帷幕周长合计约299m。

四、为保证基坑安全,钢板桩帷幕上设置一道连续的工字钢或槽钢围檩以加强钢度及整体性;

5基坑稳定性换算

1、基本参数:

a)支护入土深度h:

3.5m;

b)基坑深度t:

2.6;

c)土体平均密度r:

16KN/m3;

d)地面荷载q:

0;

e)钢板桩长度L:

6m;

f)软土内聚力C:

5Kpa;

h)软土内mc摩擦角0:

8oi)角支撑钢梁Φ>

220,长度约8.5m;

j)钢板桩抗弯强度(抗森Ⅲ)δ:

182Mpa。

2、基本力学数据计算:

a)Ka=tg2(45-0/2)=tg41=0.72。

b)Kb=tg2(45+0/2)=tg249=1.323。

c)h0=2c/r=2×

5/16×

=0.72m。

d)Ea1/2(KaHa2)=1/2×

0.756×

3.52=4.63Kpa。

e)Ep=1/2(KpHp2)=1/2×

1.323×

3.52=8.1Kpa。

f)钢板桩桩身最大弯矩Mmax=Eaha·

S—Ep·

hp·

S

=Ea·

ha·

H·

L—Ep·

L

=3.92KNM

[ha=1/3(H‐ho)=0.93m,hp=0.39]

g)桩身最大剪力Qmax=Ea·

L。

h)桩顶最大水平位移Umax=QH/δ=6.6mm。

i)钢板桩身应力强度δ=QH=12Mpa。

j)钢支撑长径:

<

38.6。

3、结论:

a)土体作用于桩身的应力强度δ=12Mp<

钢板桩抗弯强度[δ](182Mpa),钢板桩支护不会折断。

b)桩顶最大位移Umax:

6.6mm,符合安全规范。

c)钢支撑L/D=38.6<

120的规范要求,技术可行。

6施工组织计划

本工程采用项目经理负责制管理,由项目经理全权负责本项目的机械、材料和劳动力的组织及施工,项目管理架构如下:

7施工机械及设备

机械参数

机械名称

型号

数量

功率

使用部位

液压振动锤

MIL-2000

1台

安装于挖掘机上打钢板桩

履带式单斗挖掘机

W-1001

1M3

吊液压振动锤

汽车式起重机

30t

用于拨钢板桩

震动拔桩机

45KW

拨钢板桩

挖槽、配合桩机作业及修路

气割机

1套

切割钢板桩

电焊机

XD1-200

2台

2KVA

钢板桩接长

全站仪

测量放线

水准仪

S3-d

抄平、沉降观测

8钢板桩施工

(1)材料选择。

采用拉森式(U型)钢板桩。

型号

尺寸(mm)

截面积

A单根

(cm2)

重量(kg/m)

惯性矩Ir

截面抵抗矩

宽度b

高度h

腹板厚t1

翼缘厚t2

单根

每米宽

单根(cm4)

每米宽(cm4/m)

单根(cm3)

每米宽(cm3/m)

鞍IV型

400

18/0

15.5

10.5

99.14

77.73

193.33

4.025

31.963

343

2043

(2)钢板桩检验

由于本工程为钢板桩用于基坑的临时支护和止水,故不需进行材质检验而只对其做外观检验,以便对不符合形状要求的钢板桩进行矫正,以减少打桩过程中的困难。

外观检验包括表面缺陷、长度、宽度、厚度、端头矩形比、平直度和锁口形状等内容。

检查中要注意:

①、对打入钢板桩有影响的焊接件应予以割除;

②、有割孔、断面缺损的应予以补强;

③、若钢板桩有严重锈蚀,应测量其实际断面厚度,以便决定在计算中是否需要折减。

原则上要对全部钢板桩进行外观检查,对不符合要求的钢板桩需进行矫正。

钢板桩重复利用的检验标准

检查项目

允许偏差或允许值

检查方法

单位

数值

桩垂直度

%

用钢尺量

桩身弯曲度

2%L

用钢尺量L为桩长度

齿槽平直度及光滑度

无电焊渣毛刺

用1m长桩段做过试验

桩长度

不小于设计长度

(3)钢板桩吊运及堆放

装卸钢板桩宜采用两点吊。

吊运时,每次起吊的钢板桩根数不宜过多,并应注意保护锁口免受损伤。

吊运方式有成捆起吊和单捆起吊、钢筋捆扎、专人指挥。

钢板桩堆放的顺序、位置、方向和平面布置应考虑到以后的施工方便,并按型号、规格、长度施工部位分别堆放,堆放的高度不宜超过2M。

(4)施工工艺流程

放样→沉桩→安装围檩→安装支撑→土方开挖→混凝土管施工→拔桩→回填

(5)操做方法

①基线确定:

施工员的在基坑边龙门架上定出轴线,留出以后施工需要的工作面,确定钢板桩施工位置。

②定桩位。

按顺序标明钢板桩的具体桩位,洒灰线标明。

③钢板桩施打。

采用单独打入法,即吊升第一支钢板桩,准确对准桩位,振动打入土中,使桩端透过砂层进入不透水的强(中)风化岩层。

吊第二支钢板桩,卡好企口,振动打入土中,如此重复操作,直至基坑钢板桩帷幕完成。

钢板桩施打时,由于钢板桩制作本身的误差、打桩时的偏差、施工条件的限制,使帷幕的实际长度无法保证按钢板桩标准宽度的整数倍,故此钢板桩帷幕最终封闭合拢有相当难度。

调整的办法,一般有采用异形钢板桩来闭合或通过调整帷幕轴线用标准桩实现闭合。

由于本工程钢板桩墙精度要求不高,故采用后一方法来实现转角的闭合,即在转角处两侧各以10根钢板桩的宽度来调整轴线实现闭合。

或者本工程是管坑两侧支护不需闭合也可以。

如出现部分钢板桩长度不足,可采用焊接接长,一般用鱼尾板焊接法。

接长时避免相邻两桩接头在同一深度,接头位置应错开1M以上,且宜间隔放置打桩。

(6)围檩、拉杆

为加强钢板桩墙的整体刚度,沿钢板桩一周采用一圈围檩,采用2根32a普通工字钢支撑于围檩上。

支撑与围檩之间焊接固定一块250×

380×

10钢板,钢板与工字钢支撑

之间采用等强度全面焊接。

如右图所示

(7)钢板桩拔除

管道全部工序施工完毕必须回填达到规定高度后方可进行钢板桩拔除,板桩拔除须采振动锤夹紧徐徐的进行拔除,即利用振动锤产生的强迫振动扰动土质,破坏钢板桩周围土的粘聚力以克服拔桩阻力,依次将桩拔除。

钢板桩拔除后留下的桩孔,必须及时做回填处理,回填采用水泥砂浆或中粗砂填实。

(8)支护数据计算:

本工程由中国华西工程设计有限公司设计的有管槽开挖基坑支护详图及钢板桩支护数据,本方案根据数据计算,按设计施工。

基坑开挖深度一览表;

详见钢板桩支护一览表。

K0+000~K0+400沿路排水箱涵土方开挖深度一览表

编号

距离起点位置(m)

设计涵底砂砾垫层高程(m)

实测现状地面高程(m)

实测开挖深度高程高差(m)

A1

0~6

23.646

28.215

-4.569

钢板桩支护

A2

6~12

23.637

28.324

-4.687

A3

12~18

23.628

28.466

-4.838

A4

18~24

23.619

28.541

-4.922

A5

24~30

23.61

28.635

-5.025

A6

30~36

23.601

28.738

-5.137

A7

36~42

23.592

28.779

-5.187

A8

42~48

23.583

28.949

-5.366

A9

48~54

23.574

29.132

-5.558

A10

54~60

23.565

29.21

-5.645

A11

60~66

23.556

29.335

-5.779

A12

66~72

23.547

29.405

-5.858

A13

72~78

23.538

29.487

-5.949

A14

78~84

23.525

29.603

-6.078

A15

84~90

23.51

29.695

-6.185

A16

90~96

23.495

29.808

-6.313

A17

96~102

23.48

29.97

-6.49

A18

102~108

23.465

29.483

-6.018

A19

108~114

23.45

30.277

-6.827

A20

114~120

23.435

30.388

-6.953

A21

120~126

23.42

30.369

-6.949

A22

126~132

23.405

30.314

-6.909

A23

132~138

23.39

-6.979

A24

138~144

23.375

30.376

-