铝制产品加工通用技术要求Word格式文档下载.docx

《铝制产品加工通用技术要求Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《铝制产品加工通用技术要求Word格式文档下载.docx(10页珍藏版)》请在冰豆网上搜索。

②折弯处无裂纹或细纹

③首件确认后,方可进行余件生产

2焊接加工工艺

铝及铝合金的焊接方法很多,各具特色和适用场合。

针对目前公司铝制产品的结构特点,推荐采用钨极氩弧焊(TIG)及电阻焊两种焊接方法。

针对铝及

②用铈钨极,电弧容易点燃,电弧燃烧稳定,具有较大的许用电流,电极损耗小。

③焊接厚度小于1mm的铝及其合金时,用钨极脉冲氩弧焊焊接。

焊接厚度大于5mm,大体积铸件补焊或焊接环境温度低于—10℃时,焊前应预热,预热温度为150-250℃。

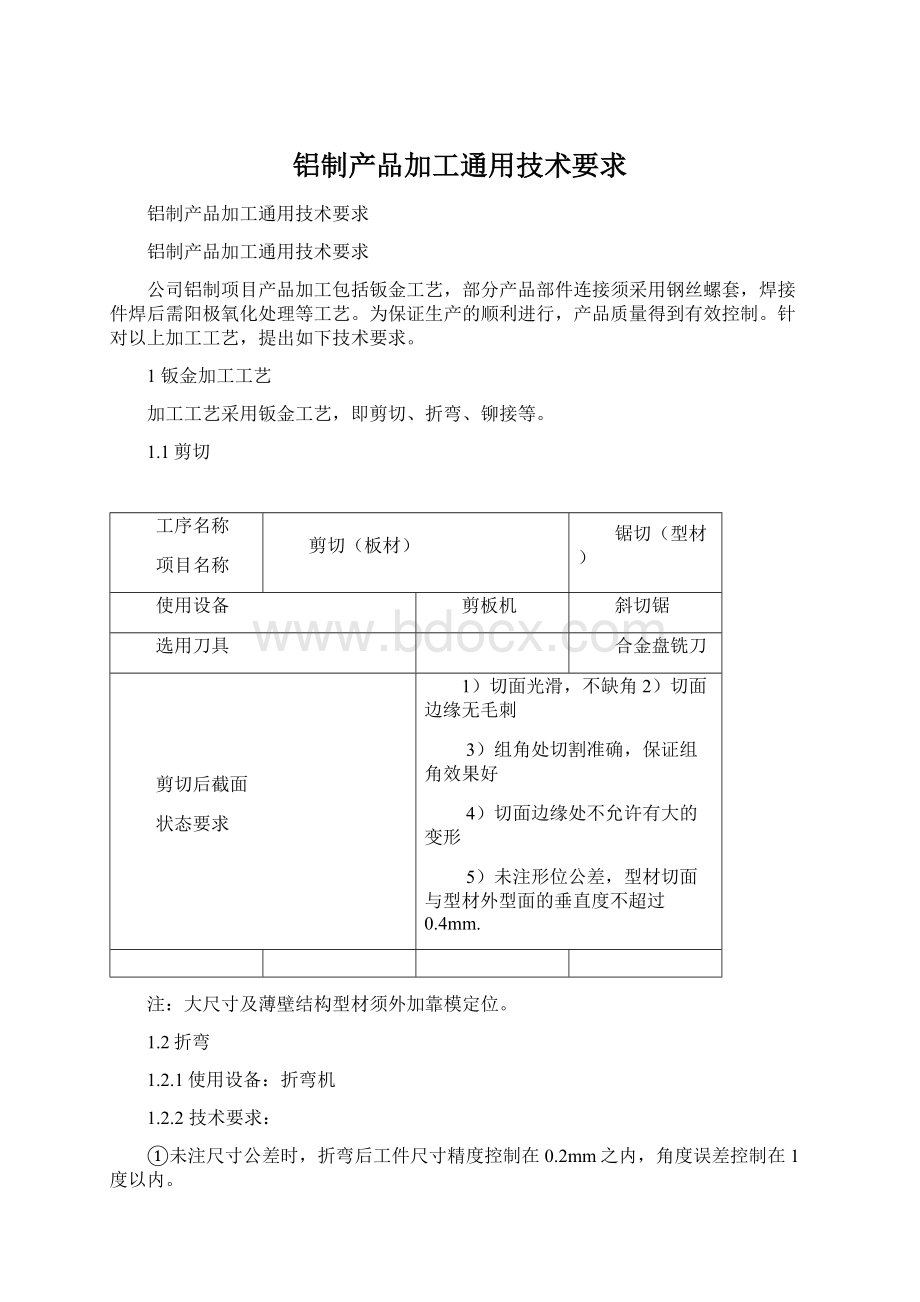

2.1.4钨极氩弧焊焊接工艺参数

纯铝、铝镁合金手工钨极氩弧焊的参考焊接工艺参数

板材厚度

/mm

焊丝直径

钨极直径

预热温度

/℃

焊接电流

/A

氩气流量

/L.min-1

喷嘴孔径

焊接层数

正面/反面

备注

1

1.6

2

——

45~60

7~9

8

正1

卷边焊

1.5

1.6~2.0

50~80

卷边或单面对接焊

2~2.5

2~3

90~120

8~12

对接焊

3

150~180

V形坡口对接

4

130~200

1~2/1

5

3~4

180~240

10~12

6

240~280

14~16

操作要领注意焊嘴、焊丝与工件三者处于正确的空间位置。

2.1.5焊丝的选择

各种牌号的铝及其合金焊接时,通常都选用与母材成分相近的焊丝,若无现成的焊丝,可用相应牌号的板材切成条或用铝合金铸件熔铸成长条作填充金属。

一般用途焊接时焊丝的选用指南

母材之一

母材之二

7005

6A026061

60636005

5083

5086

5A05

5A06

5A03

5A02

5052

与母材配用的焊丝

3A21

3003

SALMg-5

SALSi-1

LF14

X5180

2.2电阻焊

2.2.1电源:

300~1000KVA的直流脉冲,三相低频二次整流焊机。

2.2.2电极:

可用纯铜电极,球形端面,以利于压固熔核、散热。

2.2.3工艺要点

①点焊时,所装配的板件焊前应紧密贴合,每100mm长之间其间隙不应超过0.3mm。

②点焊铝合金时,需用硬规范焊接,单位压力是59~98MPa。

焊接厚度大于1.5~2mm的高强度铝合金时,应选用有锻压和二次脉冲电流的焊接工艺参数。

③点焊刚度较大的结构时,须选有预压力的焊接工艺参数。

④焊接塑性较好的铝及其合金时,须用较小的焊接压力。

⑤为防止飞溅,可适当增加焊接压力和焊接时间。

2.2.4铝合金电阻点焊的最小搭接宽度、焊点距和排间距离mm

最薄板厚度

接头最小搭接宽度①

最小焊点距②

最小排间距离③

0.41

7.9

9.5

6.4

0.51

0.64

0.81

12.7

1.02

14.3

1.30

15.9

1.63

19.1

1.83

20.6

11.1

2.06

22.2

2.31

23.8

2.59

25.4

3.18

28.6

31.8

①焊点到板边的最小边距等于接头最小搭接宽度的一半。

②两个焊点的中心距离。

③交错焊点最小排间距离。

2.2.5铝合金电阻焊工艺参数

通常把铝合金按其电阻率与高温屈服点的不同,分成A、B两种类型。

A类铝合金具有较高的电阻率和高的屈服点,如5A06、2A12CZ、7A04CS等。

B类合金电阻率与高温屈服点较低。

如5A03M、3A21、2A12、7A04等。

A类铝合金在直流冲击波焊机上的点焊工艺参数

板厚

(mm)

(A)

通电时间

(s)

焊接压力

(N)

锻压力

电极球面半径

2.0

3.0

3.5

4.0

38000

47000

56000

64000

75000

0.16

0.22

0.30

0.35

5000~6000

6500~7000

8000~8500

9000~9500

9500~11000

2000

22500~25000

25000~30000

30000~35000

40000~45000

75

100

150

B类铝合金在交流焊机上的点焊工艺参数

0.5

0.8

1.0

1.2

2.5

18000

20000

22000

25000

28000

34000

37000

0.08~0.12

0.10~0.14

0.12~0.20

0.20~0.24

0.22~0.28

0.26~0.32

0.30~0.34

1000

1500

2500

3000

4000

5000

2.3焊前准备

焊前须用化学或机械清理的方法清理接头和焊丝。

按GB50236—1998《现场设备、工业管道焊接工程施工及验收规范》对焊件坡口,首先用丙酮除去油污,两侧坡口的清理范围不应小于50mm。

清除油污后,坡口及其附近的表面清理至露出金属光泽。

对焊丝去油污后,应采用化学方法去除氧化膜。

2.4焊后清理

2.4.1残留处理

焊后残留在焊缝表面及其附近两侧的熔剂,熔渣会在使用中继续破坏铝板表面上的氧化膜保护层,从而引起接头的严重腐蚀。

因此,焊后应及时将这些残留物清除干净。

2.4.2外观处理

焊后须将焊缝表面及其附近两侧的飞溅物清除,焊缝必须打磨平整,表面光滑。

3钢丝螺套的装配工艺

3.1工艺路线:

(1)钻孔—

(2)攻丝—(3)检测—(4)装配—(5)去柄—

(6)检测

3.2针对以上工艺提出如下技术要求:

3.2.1钻孔

①孔径

攻螺纹前的底孔直径应能使攻螺纹后的螺纹内经符合安装钢丝螺套用的螺纹内径的规定(HB5515—96或GJB119.3—86)选择钻头直径时应考虑不同材料钻孔及攻丝时可能产生的差异。

在没有标准资料的情况下也可参照下列公式计算选择钻头直径D

D=d+(0.25~0.3)pd为螺纹公称直径p为螺距

钻头直径参照下表选定

螺纹规格D×

P

钻头直径

ST6×

φ6.2

ST10×

φ10.3

ST8×

1.25

φ8.3

ST12×

1.75

φ12.4

②孔深

由于钢丝螺套只能装至完全螺纹部分同时还低于端面L1,因此对于盲孔钻孔深度L应为L=L0+L1+L2;

L0为钢丝螺套旋入螺孔的长度;

L1=(0.5~1.5)p;

L2=5p;

L=L0+6p,通孔:

L=L0+2p根据钢丝螺套自由状圈数可从相应标准中查出装配装配状态的长度L0。

③倒角

安装用螺孔直径到螺纹的外径的倒角应为120°

。

倒角不易过大。

不要倒90°

角。

3.2.2攻丝

安装钢丝螺套用的内螺纹的规格是专用的,所以选专用的丝锥进行攻丝。

这种丝锥可由钢丝螺套生产厂家配套提供。

3.2.3检测

①攻丝后应用相应的螺纹塞规检查螺孔是否符合规定的精度要求。

②攻丝深度应使完全螺纹的长度不小于钢丝螺套装配状态长度。

3.2.4装配

选用套筒式旋入工具将钢丝螺套旋入螺孔内。

(操作方法见厂家说明书)

①钢丝螺套旋入螺孔后,上端头应低于螺孔端面0.5~1.5个螺距。

②钢丝螺套旋入螺孔后应沿螺孔牙槽紧密的贴合在螺孔壁上不得有跳牙或与孔壁脱离。

③不得用丝锥校整已装有钢丝螺套的螺孔(即不得回丝)。

④如果钢丝螺套旋入不当,可使用退出工具将其退出,更换一新的钢丝螺套重新旋入。

退出的钢丝螺套一般不再使用。

3.2.5去柄

对有折断槽的钢丝螺套,旋入螺孔后应将安装柄去除,需用去柄工具。

3.2.6检测

①钢丝螺套旋入特定的内螺纹后,所形成的新的螺孔基本牙型应符合GB192—81《普通螺纹基本牙型》的规定。

螺纹各部尺寸应符合GB196—81《普通螺纹基本尺寸》的规定,螺纹的精度根据需要可为5H、6H或7H。

②钢丝螺套旋入螺孔后可用相应精度的螺纹塞规检查其精度是否符合规定或用螺钉试装。

③螺纹塞规的通端或螺钉应能顺利的通过钢丝螺套的全长。

3.2铆接工艺技术要求

3.2.1本项目产品的铆接形式为紧固铆接,要求一定的强度来承受相应的载荷,对接缝处的密封性一般不做严格要求。

如对密封性有特殊要求,须根据密封形式作特殊处理。

3.2.2钉头与连接件须紧密贴合。

3.2.3钉头无裂纹和损伤,铝板表面无划伤。

3.2.4与铝地板铆接:

须将铝地板防滑凸棱铣平,铣窝直径大于钉头直径3~5mm,以保证钉头与连接件紧密贴合。

3.2.5有密封要求的铆接:

需加橡胶垫片或其他材料的垫片,样品阶段允许用皮带冲冲裁加工。

严禁钻孔加工。

4表面处理

4.1阳极氧