《苏氨酸发酵设计》word版文档格式.docx

《《苏氨酸发酵设计》word版文档格式.docx》由会员分享,可在线阅读,更多相关《《苏氨酸发酵设计》word版文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

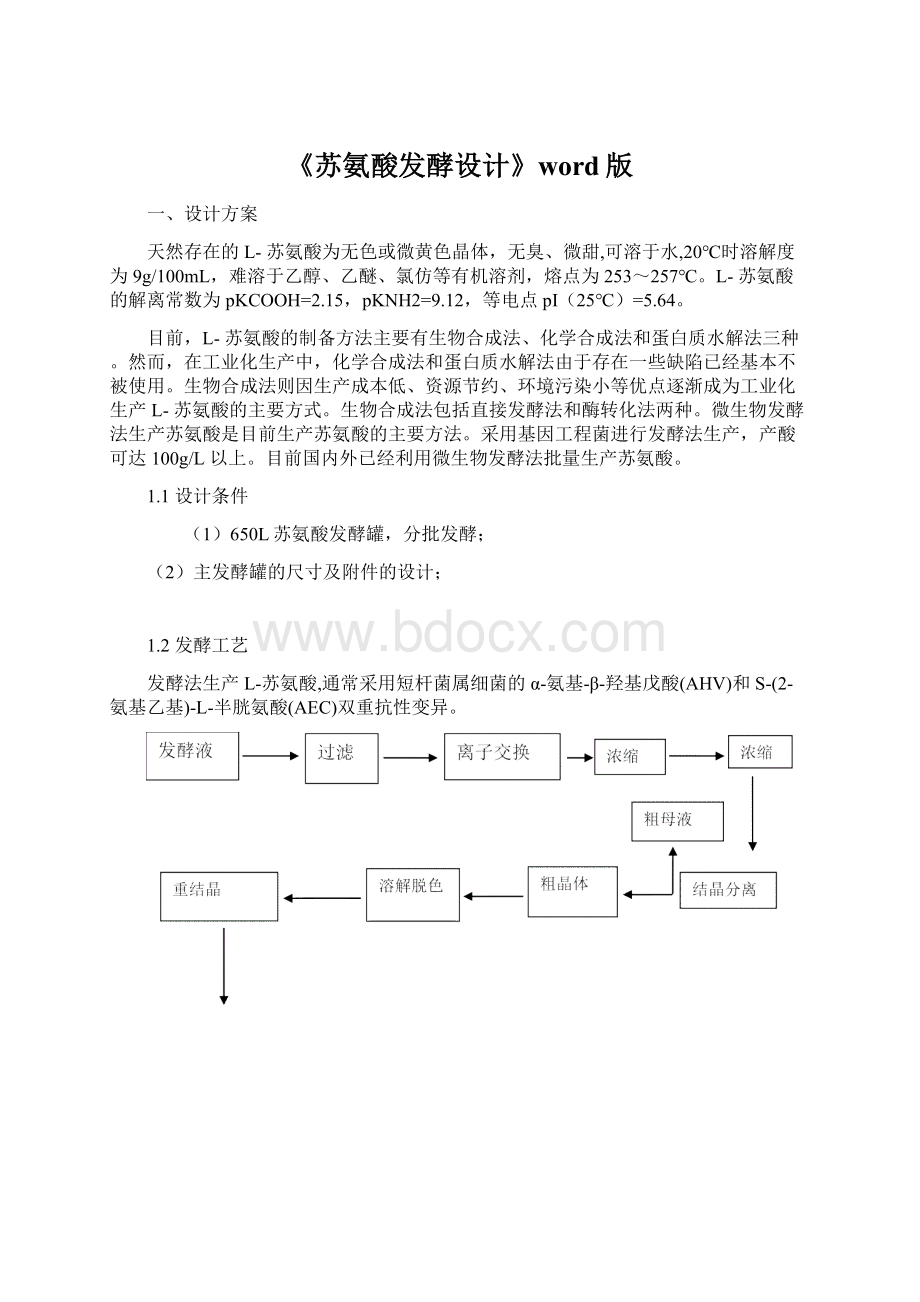

Vb=(π/4)D2(hb+2/3ha)≈1.5D3

式中:

V0—发酵罐全容量,m3;

VC—圆柱部分体积,m3;

Vb—椭圆底体积,m3;

H0—圆柱部分高度,m.

因此:

V0=VC+Vb=(π/4)D2[H0+2(hb+1/6D)]

取H0/D=2

V0=(7π/12)D3+(2π/4)D2hb

可知:

D=0.69m,椭圆短半轴长度:

ha=0.25D=0.25×

0.69=0.1725

D=0.69m

则有:

H0=2D=1.38mDi=1/3D=0.23mS=3Di=3×

0.23=0.69mC=Di=0.23mB=0.1D=0.1×

0.69=0.069mha=0.25D=0.25×

0.69=0.173m

不同设备的厚度不同,hb可取30mm、40mm、50mm。

根据我们的发酵设备。

取hb=64mm。

h=ha+hb=0.173+0.64=0.237m

则罐体高H=1.854m

1.3.2发酵罐圆筒壁厚的计算

罐壁厚:

S1=

式中,P——设计压力,取最高工作压力的1.05倍,P=0.4MPa

D—发酵罐内径,D=69cm

[σ]—A3钢的许用应力,[σ]=170MPa

φ焊缝系数,双面焊对接接头:

100无损检测:

φ=1.00;

局部检测:

φ=0.85

单面焊对接接头:

:

φ=0.9;

φ=0.8

对于受压缩应力的原件:

φ=1.0

在此设计中,取φ=0.8.

C=3mm

得S1=13.16mm

1.3.3封头壁厚计算:

标准椭圆封头的厚度计算公式如下:

式中,y——开孔系数,取2.3

得S2=26.37mm

圆筒壁厚:

S1=27mm

椭圆封头壁厚:

S2=14mm

许用压力:

[P]=170MPa。

1.4手孔的设计

手孔的设计,参考《中华人民共和国机械行业标准锅炉手孔装置》,选择实际的尺寸,手孔选择为D80×

94—85JB/T2191。

二、计算

2.1通风量计算

通风管的管径计算:

该罐实装液量0.39,设0.1h内排空,则物料体积流量

发酵液流速取V=1m/s

则排料管截面积为m2

,则管径

若按通风管计算,压缩空气在0.4MPa下,支气管气速为20m/s

通风比0.2vvm

20,0.1MPa下,Q=0.39×

0.2=0.078

计算到0.4MPa,37状态下,

m3/s

取风速v=20m/s,则风管截面积为:

,则气管直径为:

因通风管也是排料管,故取两者的大值,取排料管径

排料时间复核:

物料流量Q=0.00108,流速v=1m/s,

管道截面积F=2=0.001075m2

在相同流速下,流过物料因管径较原来计算结果小,

则相应流速比为倍,

排料时间t=0.1×

1.0047=0.10047h。

2.2传热量的计算

发酵罐的传热装置有夹套、内蛇管、外盘管。

一般容积较小的发酵罐采用夹套为传热装置,所以本设计选用夹套为传热装置。

通常将发酵过程中产生的净热称为发酵热,其热平衡方程可如下表示:

换热面积

发酵热效应:

Q发酵—发酵热,3×

104kJ/h.m³

(L-苏氨酸)

V液—发酵液体积,m3。

则Q热=3×

104×

(0.65×

0.6)=1.17×

104kJ/h。

2.2.1冷却水量计算

发酵过程,冷却水系统按季节气温不同,采用冷却水系统也不同,为了保证发酵生产,夏季必须使用冰水。

C—冷却水的比热容,4.18kJ/(kg.K)

冬季:

采用循环水进口水温15℃,出口水温20℃;

夏季:

采用冰水进口水温10℃,出口水温20℃。

冬季冷却用循环水用量计算:

(取裕量系数1.2)

===0.67吨/小时

取1吨/小时

夏季冷却用循环水用量计算:

W2=0.336吨/小时

取0.5吨/小时

2.2.2冷却器面积计算

Q总—发酵热效应,kJ/h;

夹套的传热系数通常为630~1050kJ/(m2·

h·

℃),取传热系数K为850kJ/(m2·

℃)。

△tm—对数平均温差:

℃

m2

三、设备选型

3.1搅拌器的选择

机械搅拌通风发酵管的搅拌涡轮有三种形式,可根据发酵特点、基质以及菌体特性选用。

本次试验选用六弯叶涡轮搅拌器。

六弯叶涡轮搅拌器:

搅拌器叶径D=D/3=0.69/3=0.23m取转轴直径d=0.04m

叶宽B=0.2D=0.2×

0.23=0.046m

弧长l=0.375d=0.375×

0.04=0.015m

底距C=Di=0.23m

盘径d=0.75×

D=0.75×

0.23=0.1725m

叶弦长L=0.25Di=0.25×

0.23=0.0575m

搅拌器叶距S=D=0.69m

弯叶板厚δ=12mm

搅拌转速N可根据50m³

罐,搅拌器直径1.05m,转速N=110r/min,以等P/V为基准放大求得:

N==303(r/min)

搅拌轴功率的计算

通风搅拌发酵罐,搅拌轴功率的计算有许多种方法,现用修正的迈凯尔式求搅拌轴功率,并由此选择电机。

3.1.1计算R

R=

式中D—搅拌器直径,D=0.23m

N---搅拌器转速,N=303r/min

Ρ—醪液密度,ρ=1080kg/m³

Μ—醪液粘度,μ=2.0×

10-3N.S/㎡

将数代入上式:

R==8.66×

10>10

视为湍流

3.1.2计算不通气时的搅拌轴功率P:

式中N—在湍流搅拌状态时其值为常数4.7

N—搅拌转速,N=303r/min

D=0.23m,ρ=1080kg/m³

代入上式,得:

=0.42kW

3.1.3计算通风时的轴功率

(kW)

式中,P—不通风时轴功率(kW),P=0.42kW

Q—通风量(mL/min),取通风比为0.2,则

Q=0.2×

390×

10=7.8×

10mL/min

Q=4.28

代入上式,得

=

=0.24kW

3.3.4求电机功率P:

P=

采用三角带传动η=0.92,滚动轴承η=0.99,滚动轴承η=0.98,端面密封增加的功率为1%,代入公式得

=0.27kW

查阅相关文献型号HYGR/380-JBQ搅拌器符合要求。

3.2换热器的选择

对于容积小于5m³

的发酵罐,为了便于清洗,多使用夹套为传热装置。

根据实际装料液体积高度1280mm,我们设计的夹套高度略高之50-100mm,取高度为1330mm。

夹套厚度计算:

查找相关文献可知,直径在500-600mm之间的,在直径基础上加50mm.此发酵罐直径230mm,小于500mm,所以取30,筒体直径为230mm时候夹套的直径Dj为260mm

选取硬质聚氨酯保温材料,它具有优异的物化性能,其中包括低的热导热、材质分布均匀、高的抗压性能、防水性能好、绝热保冷性好等优点。

同时聚氨酯硬质材料能够承受因温度、湿度变化而产生的巨大应力变化,起到好的保温效果。

其实际应用温度承受最高温为

120℃,使用其为泡沫塑料或者喷涂料进行保温施工,罐外温度较低时可以阻止罐内热能外失,罐外温度偏高时可以防止罐内温度升高,从而有利于反应罐内温度的相对恒定。

4、附录及图纸

附录1发酵罐罐体基本尺寸

项目

结果

单位

罐体高H

1854

mm

罐体直径D

690

搅拌器叶径Di

230

椭圆短半轴ha

173

椭圆封头的直边hb

64

封头高度

237

封头壁厚

27

挡板宽度

69

气管直径d气

37

发酵罐壁厚

14

夹套高度H1

1330

夹套壁厚

附录2发酵罐体系数

发酵罐容积V0

650

L

装料容积V1

390

装料系数η0

0.6

A3钢的许应力[σ]

170

MPa

焊缝系数Φ

0.8

附录3传热系统

全发酵热

1.17×

104

kJ/h

发酵热

3×

kJ/h·

m3

夏季循环用水量W2

0.336

t/h

冬季循环用水量W1

0.67

冷却器的面积F

0.71

m2

附录4搅拌器尺寸

风管截面积F

0.1719×

10-4

排料管径

0.037

m

0.00468

物料流量Q

0.00108

m3/h

排料时间t

0.10047

h

不通气时的搅拌功率Po

0.42

kW

通风时的搅拌功率Pg

电机功率P电

0.27

五、总结

搅拌通风发酵罐的设计需要综合各种参数,是有计划、有目的,由所需设计的发酵罐的体积,一步一步计算而来。

有冷却介质的进出口温度及发酵过程中传热量得出传热面积。

关于传热面积,最难确定的是传热系数,它的确定需要需要取决于发酵液的物性、蛇管的传热性能及管壁厚度。

我们查了很多关于传热系数的计算的资料,很遗憾,由于各种物性参数的不足,我们只能取经验数值。

由所得的传热面积便可根据公式根据已知的各种参数,求出夹套厚度,高度。

并且同样要将搅拌器的各种参数计算好,比如搅拌器的功率、叶径、转速、同挡板的距离等。

这些参数相互之间都有联系,根据设计所规定的比例标准可以计算出。

最后根据发酵罐的容积及压力,对壁厚进行设计,并圆整,然后根据罐的直径计算封