瓦斯抽放危险源辨识Word文档格式.docx

《瓦斯抽放危险源辨识Word文档格式.docx》由会员分享,可在线阅读,更多相关《瓦斯抽放危险源辨识Word文档格式.docx(41页珍藏版)》请在冰豆网上搜索。

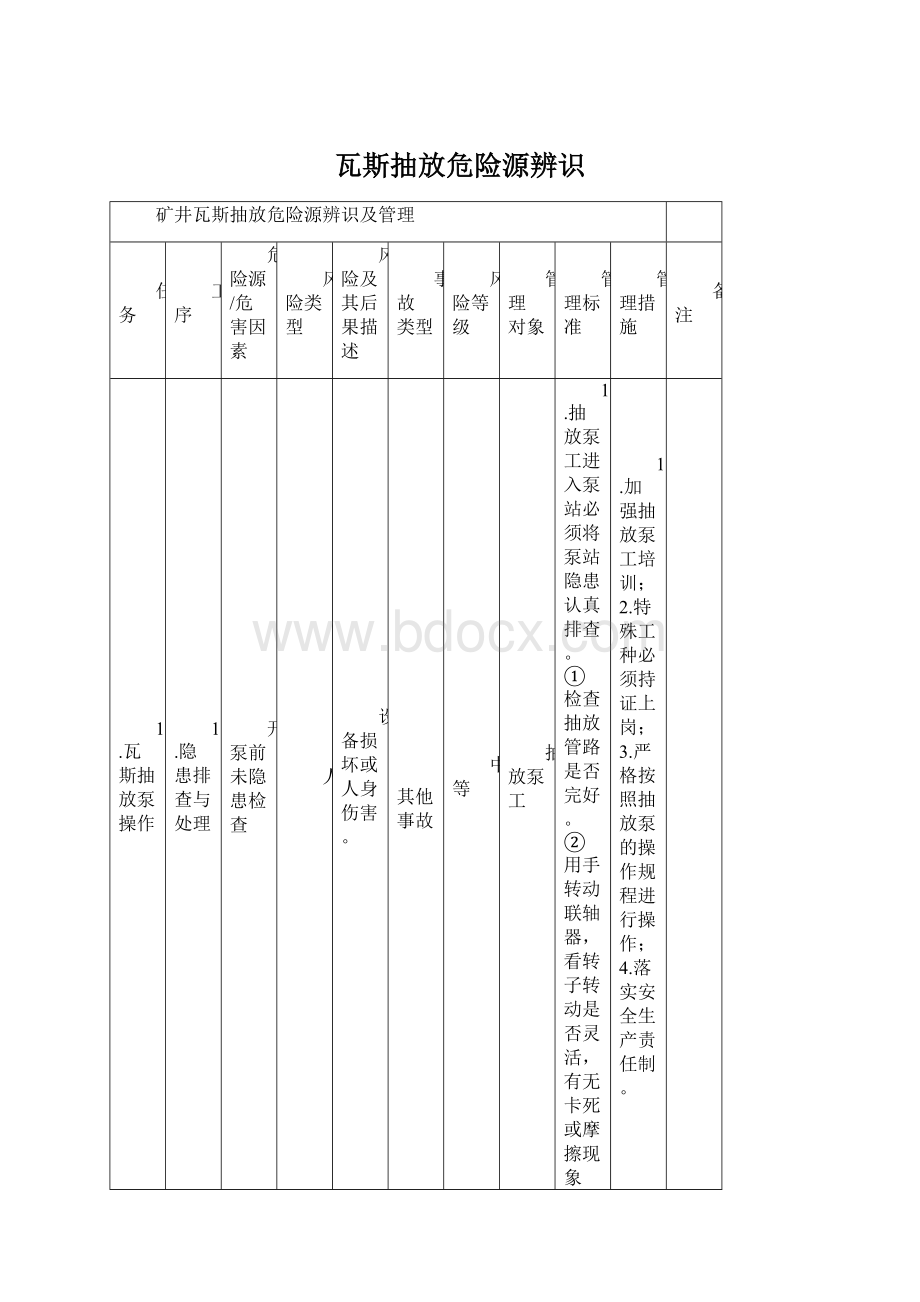

其他事故

中等

抽放泵工

1.抽放泵工进入泵站必须将泵站隐患认真排查。

①检查抽放管路是否完好。

②用手转动联轴器,看转子转动是否灵活,有无卡死或摩擦现象

③检查各部位螺栓是否松动。

④点动电机,观察电机轴是否与泵轴转向一致。

⑤检查轴承的润滑油脂是否充足。

⑥检查填料的松紧程度,以密闭水成滴滴状为宜。

⑦开泵前检查的叶轮叶片是否完好,高沼传感器、低沼传感器开启工作。

⑧检查开关、电机是否完好,有无失爆。

2.隐患排查完毕后方可汇报调度室开泵。

1.加强抽放泵工培训;

2.特殊工种必须持证上岗;

3.严格按照抽放泵的操作规程进行操作;

4.落实安全生产责任制。

2.开泵操作

1、未执行开泵流程

设备损坏

机电事故

1.抽放泵工开泵前必须将隐患全部处理完毕。

2.开泵前,抽放泵工先开进水、排水开关洗泵30s,将泵内的杂物冲净,出水管管口必须比汽水分离器出水口低。

冲洗完毕后,调整出水管口,使之高于汽水分离器出水口。

3.泵的启动按照开进、出水开关→开旁通阀→开管路出、进气闸阀→开泵→关闭旁通阀的顺序进行操作。

4.运转后,人工调节排水阀,使汽水分离器淹没在排水口50mm左右,人工检测排水口须无瓦斯泄露。

3.严格按照抽放泵的操作程序进行操作;

2、未对抽放运行有效监管

中等

1.正常启动后,进行试运转,时间不少于30分。

试运转之后,检查轴封和连接部位的密封性,一切正常后,才能投入正常运转。

2.在泵站运转中,应连续不断向泵腔供水,泵的供水量达到排水管不泄露瓦斯为准,水压保持在0.078-0.147KPa。

3.泵运转过程中,随时检查运转声音是否异常、是否振动。

4.抽放泵负压值不得超过0.06MPa,否则立即查找负压值升高的原因。

1.通风科技术员每月对抽放泵工进行一次培训;

3.严格按照泵的操作规程进行操作;

管

设备损坏、数据丢失、数据反馈不及时

其它事故

一般

抽放记录

1.抽放工必须每小时填写一次观测记录(包括泵负压、瓦斯浓度、水柱压差、观测时间及观测人等)。

2.观测记录必须每2小时向调度汇报。

3.泵站供水温度抽放泵工每小时检测一次,发现水温超过40摄氏度,必须向调度室汇报停泵换水。

4.抽放泵负压突然升高或降低,抽放泵工必须立即向通风科及调度室汇报。

3.严格执行《泵站管理制度》。

3.监测失效

机

不能报警或是数据不准确

重大

监测仪表

1.泵站的监控设备必须齐全,且符合安全规程要求

2.监测人员每7天标校一次泵站内高浓探头和低浓探头。

3.监控室每天派人对泵站的监控系统进行检查,并确保监控系统正常运行,发现异常及时处理。

1.定期对监控工进行技能培训,提高监测工技能水平;

2.特殊工种必须持证上岗;

3.严格按照操作规程的规定进行操作;

3.交接班

未现场交接班、睡岗

设备损坏、人员伤害。

抽放泵工必须在泵站现场交接班。

接班人员未到泵站,交班人员不得擅自离开泵站。

交班人员必须将泵的运转情况及泵的不安全隐患向接班人。

员汇报清楚,接班人在交接班本子上签字后,才能离开。

3.严格执行《抽放泵站管理制度》。

4.停泵操作

1.未执行停泵流程

抽放泵工必须严格执行停泵流程,打电话通知调度室→打开旁通阀→停泵→关闭进水开关→关闭管路出、进气闸阀→关闭旁通阀→待水排空后关闭排水阀。

3.严格按照泵的操作规程的规定进行操作;

4.抽放泵站悬挂操作流程。

2.未执行停泵汇报制度

上隅角瓦斯超限

瓦斯事故

瓦斯检查工、

抽放泵工、调度员

1.抽放泵工停泵前必须向调度室请示,经调度室同意后方可停泵

2.停泵后,调度室通知采面瓦斯检查员加强上隅角瓦斯检查,

3.瓦检员发现上隅角气体异常立即汇报调度室及通风科,并采取措施进行处理。

4.停泵期间,上隅角的稀释瓦斯风机必须保证开启

3.严格执行《泵站管理制度》

2.瓦斯抽放孔施工

1.作业前检查

1、作业地点顶板存在安全隐患

环

顶板、巷帮伤人

顶板事故

顶板

1.查看顶板支护程度,确定顶板活岩的位置;

2.在有人监护的情况下,用专用工具由外向里逐一洗顶;

3.洗顶之后确认帮顶完好方可进行作业;

4.顶板或支护发生变化时立即停止作业,撤出人员;

5.支护条件不好,要及时补打支护。

1.加强安全教育,提高安全意识;

2.严格落实矿顶板管理规定。

3.落实安全生产责任制。

2.未敲帮问顶

钻工

1.严禁在存在顶板隐患的区域作业。

2.严禁在未敲帮问顶之前作业。

3.网兜必须在作业前处理干净并支护好。

2.严格落实敲帮问顶管理规定;

3.未使用专用工具

设备损坏或人身伤害

专用工具

1.钻机施工必须使用专用工具;

2.当专用工具丢失或损坏后,应当及时购置或者加工同等强度和规格的专用工具;

2.严格落实钻孔施工管理制度;

4.监督、落实《操作规程》。

1.钻场未按设计施工

钻场施工

1.钻场必须按照设计要求验收。

2.钻场施工完成后必须经过生产科和通风科验收合格后方可投入使用。

1.钻场必须严格按照设计要求施工,否则不予验收。

2.落实安全生产责任制。

3.严格把关,及时处理钻场不安全隐患。

2.钻孔封堵不严

钻孔泄漏瓦斯,钻场瓦斯积聚、超限

瓦斯报警仪

1.当班班长必须佩带瓦斯报警仪。

2.打钻时,瓦斯报警仪必须在钻场里部顶板悬挂。

3.瓦斯检查员每班对施工钻场检查两次。

2.架钻

1.架钻不牢

造成跑钻、卡钻或钻机倒塌伤人。

钻机

1.钻机立柱底部架设垫木,且底板平整、无浮煤。

2.钻机前后需使用手拉葫芦或钢丝绳固定。

3.钻机立柱要直、稳,横柱要平直,立柱、横柱要上紧。

4.钻机安设要符合开孔位置要求,不符合要求严禁开机。

5.钻机滑道四角用钢丝绳连接在巷道顶帮锚杆上,滑到前后顶丝伸出支在巷帮上。

2.现场严格把关,消除安全隐患,严格按照设计及措施要求组织施工。

4.进钻前检查钻机架设情况,进钻后检查立柱是否松动。

3.打钻、退钻

1.人员误操作

设备损坏或是人员伤亡

1.钻机在使用前必须检查减速箱和液压泵的油位,油位必须达到设备规定油位;

2.开启钻机前,要进行空载运转,并检查钻机各连接部位是否完好;

3.钻机必须由有操作经验的人员操作。

4.现场由副科长统一指挥。

2.严格把关,确保钻机的正常开启。

4.井下设备必须执行包机制。

2.角度未执行设计要求

钻孔出现废孔

钻机长

1.根据设计角度调整钻机仰角、根据巷道方位线调整偏角。

2.进钻后复查方位角、仰角,角度偏差超过1度,重新开孔。

3.打钻时记录好穿煤岩的具体位置、范围,每天交接班时检查钻孔方位角、仰角是否符合设计要求。

2.严格按照设计施工,现场把关

3.开关和电机失爆

瓦斯爆炸

开关、电机

1.设备入井前要严格进行检查,确保设备完好。

2.每班检查设备,发现失爆立即进行处理。

2.严格落实设备包机制;

4.未执行拆卸钻杆工艺

钻杆折断、无法退钻杆,钻孔不能使用。

钻孔

1.在确定钻孔位置时,要尽量避开地质构造带和围岩松软带。

2.遇到特殊地段要减慢钻机速度,禁止长时间停钻或停水开钻。

2.严格按照操作规程的规定进行操作;

5.人员穿戴不符要求

人员伤亡

钻工作业时必须穿戴整齐,必须把衣袖口、上衣下摆扎严,严禁戴手套。

6.口令不统一

1.钻孔施工前,必须统一开停钻口令或手势。

2.开钻人员必须精力集中,听清口令或看清手势后再操作钻机。

7.卡钻处理不当

烧电机减速器损坏

1.卡钻时严禁强行钻进。

2.根据实际情况调整钻机转速,缓慢退钻。

8.未执行退钻标准工艺

退钻伤人

1.钻工退钻必须将钻杆统一放置在钻场内,并摆放整齐。

2.卸下的钻杆不得乱扔乱放,必须在人与人之间传接。

3.退钻前、交接班时必须将钻机加固,防止钻机倒塌伤人。

4.退钻的钻杆距巷道底板高度超过1.6米时,必须搭设架子,架子安设地点的底板要求平整、见硬煤或硬岩。

5.人员上架前,必须对架子强度进行检测,检测时架子的承受能力要保证至少能承载6人的要求。

4.严格落实安全技术措施。

4.钻孔验收

钻孔未组织验收。

施工质量不符要求

退钻时,安全员、跟班队长、班组长负责钻杆的验收,在钻杆验收单上签字。

3.严格落实钻孔验收制度。

4.对钻孔的实际长度进行抽查,发现与验收长度不符,严肃处理。

5.封孔

钻孔未及时封堵或封孔不严密

钻场瓦斯溢溢出、积聚

抽放钻孔

1.下套管封孔时,封孔段长度煤巷3.0米,岩巷1.0