普通车床的主传动系统设计说明书样本Word文档下载推荐.docx

《普通车床的主传动系统设计说明书样本Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《普通车床的主传动系统设计说明书样本Word文档下载推荐.docx(12页珍藏版)》请在冰豆网上搜索。

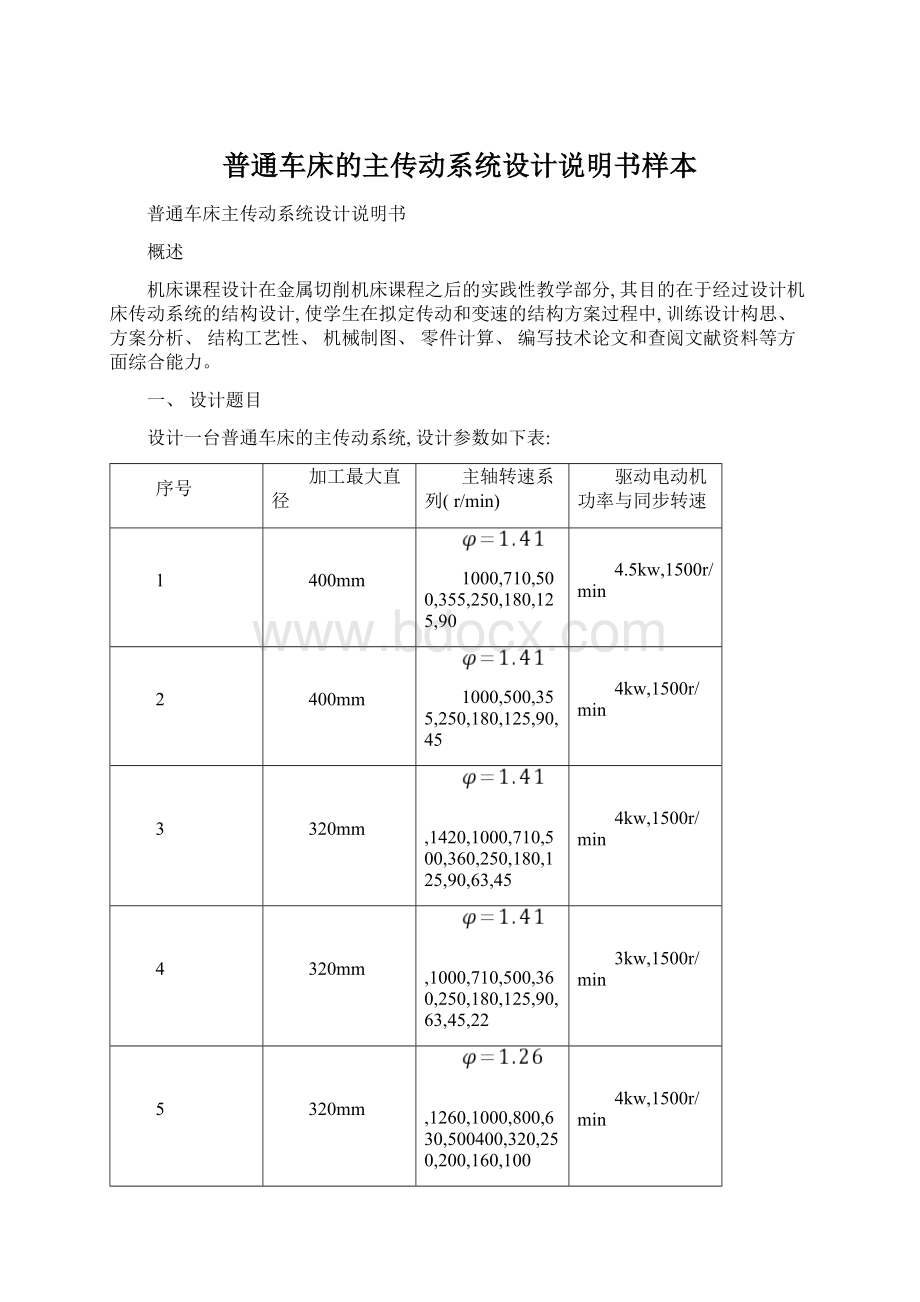

2

1000,500,355,250,180,125,90,45

4kw,1500r/min

3

320mm

1420,1000,710,500,360,250,180,125,90,63,45

4

1000,710,500,360,250,180,125,90,63,45,22

3kw,1500r/min

5

1260,1000,800,630,500400,320,250,200,160,100

6

1250,800,630,500,400,320,250,200,160,100,63

(本小组选择第五组参数作为设计数据)

二、运动设计

2.1传动方案设计

(1)集中传动方式

主传动系的全部传动和变速机构集中装在同一个主轴箱内,称为集中传动方式。

通用机床中多数机床的主变速传动系都采用这种方式。

适用于普通精度的大中型机床。

特点是结构紧凑,便于实现集中操纵,安装调整方便。

缺点是运转的传动件在运转过程中所产生的振动、热量,会使主轴产生变形,使主轴回转中心线偏离正确位置而直接影响加工精度。

(2)分离传动方式

主传动系中的大部分的传动和变速机构装在远离主轴的单独变速箱中,然后经过带传动将运动传到主轴箱的传动方式,称为分离传动方式。

特点是变速箱各传动件所产生的振动和热量不能直接传给或少传给主轴,从而减少主轴的振动和热变形,有利于提高机床的工作精度。

运动由皮带经齿轮离合器直接传动,主轴传动链短,使主轴在高速运转时比较平稳,空载损失小;

当主轴需作低速运转时,运动则由皮带轮经背轮机构的两对降速齿轮传动后,转速显著降低,达到扩大变速范围的目的。

本课程设计的机床为普通精度的大中型机床,即采用集中传动方式。

2.2转速调整范围

变速组中最大与最小传动比的比值,称为该变速组的变速范围即:

2.3选用混合公比

根据《机械制造装备设计》公式(3-2)因为已知,推到公式如下:

根据《机械制造装备设计》表3-5标准公比。

这里我们取标准公比系列,因为,根据《机械制造装备设计》表3-6标准数列。

首先找到最小极限转速25,再每跳过5个数(1.26~1.06)取一个转速,即可得到公比为1.26的数列:

100、160、200、250、320、400、500、630、800、1000、1260、。

2.4结构式采用

主变速传动系从电动机到主轴,一般为降速传动,接近电动机的传动件转速较高,传递的扭矩较小,尺寸小一些;

反之,靠近主轴的传动件转速较低,传递的扭矩较大,尺寸就较大。

在拟定主变速传动系时,应尽可能将传动副较多的变速组安排在前面,传动副数少的变速组放在后面,使主变速传动系中更多的传动件在高速范围内工作,尺寸小一些,以便节省变速箱的造价,减小变速箱的外形尺寸。

按此原则,12=3X2X2,12=2X3X2,12=2X2X3,这三种方式中方案一最好。

2.4.1确定系数

2.4.2确定结构网和结构式

确定基本组传动副数,一般取。

2.4.3基型传动系统的结构式应为:

2.4.4变型传动系统的结构式

应在原结构式的基础上,将元基本组基比指数加上而成,应为为2,即:

传动系由a/b/c三个传动组组成:

a传动组,传动副为2;

b传动组,传动副为3;

c传动组,传动副为2;

下标表示各变速组的级比指数。

级比:

主动轴上同一点,传往从动轴相邻两条传动线的比值,用表示,其中,称为级比指数,相当于相邻两传动线与从动轴交点之间相距的格数。

根据”前多后少”,”前密后疏”的原则,取

2.4.5验算原基本组变形后的变速范围

2.4.6验算最末变速的组变速范围

根据中间变速轴变速范围小的原则选择结构网。

从而确定传动系统结构网如下:

2.5绘制转速图

2.5.1分配总降速比

若每一个变速组最小降速比取则三个变速组为,则需增加定比传动副,故选用三角带传动来降低速比能够满足要求。

2.5.2

变速轴轴数=变速组数+定比变速副数+1=3+1+1=5。

2.5.3绘制转速图

2.5.4绘制传动系统图

2.6带设计

2.6.1确定计算功率

K为工作情况系数,可取工作8小时,取K=1.0

2.6.2型号选择

由和查《机械设计》图11.15,选择B型带。

2.6.3带轮直径确定

查表11.16选取,则

(取)

取。

2.6.4核算胶带速度V

符合要求

2.6.5初定中心矩

根据《机械设计》经验公式(11.20)

2.6.6计算胶带的长度

由《机械设计》公式(11.2)计算带轮的基准长度

由图11.4,取标准长度。

2.6.7核算胶带的弯曲次数

2.6.8计算实际中心距

2.6.9核算小带轮的包角

2.6.10确定胶带的根数

由《机械设计》

表11.8,表11.7

表11.2,表11.10

则确定最后胶带的根数为二。

2.7确定变速组齿轮传动副的齿数

轴三联滑移齿轮组:

查表法:

取

轴双联滑移齿轮组:

三、动力设计

3.1计算各传动零件的转速

根据传动系统,可计算出,。

主轴的计算转速:

取主轴的计算转速为200r/min。

由各轴传动比,可计算出各轴的转速,如下表所示:

轴序号

电

1

计算转速(r/min)

1440

1000

500

200

3.2初定传动轴的直径

查阅机床设计手册直径初定公式:

。

轴功率计算:

公式中参数确定,其中取。

轴功直径初步计算:

。

将各参数带入公式,结算结果为,圆整取。

3.3齿轮模数的初步计算

45号钢整体淬火,,按接触疲劳计算齿轮模数m,查表计算可得,一般为6—10,取。

轴,,,,。

由公式,可得,取。

3.4主轴轴颈直径的确定

3.4.1主轴前、后轴颈

为70-105mm,则取,后轴颈,则取。

3.4.2主轴内孔直径

一般,普通车床一般选取,选。

3.4.3主轴前端悬伸量初选

根据设计方案前后轴都采用滚动轴承,则,故。

3.4.4主轴支撑跨距

由图5—57/174查得前后轴承的刚度分别为:

则平均直径。

惯性矩:

查图5-44/162得:

则。

四、结构设计