液压设计资料Word格式.docx

《液压设计资料Word格式.docx》由会员分享,可在线阅读,更多相关《液压设计资料Word格式.docx(9页珍藏版)》请在冰豆网上搜索。

13800

加速

2565

快退

1800

快进

注:

不考虑动力滑台上颠复力矩的作用。

由于==5m/min、=200mm、=200mm,快退行程=400mm,工进速度=20~120mm/min。

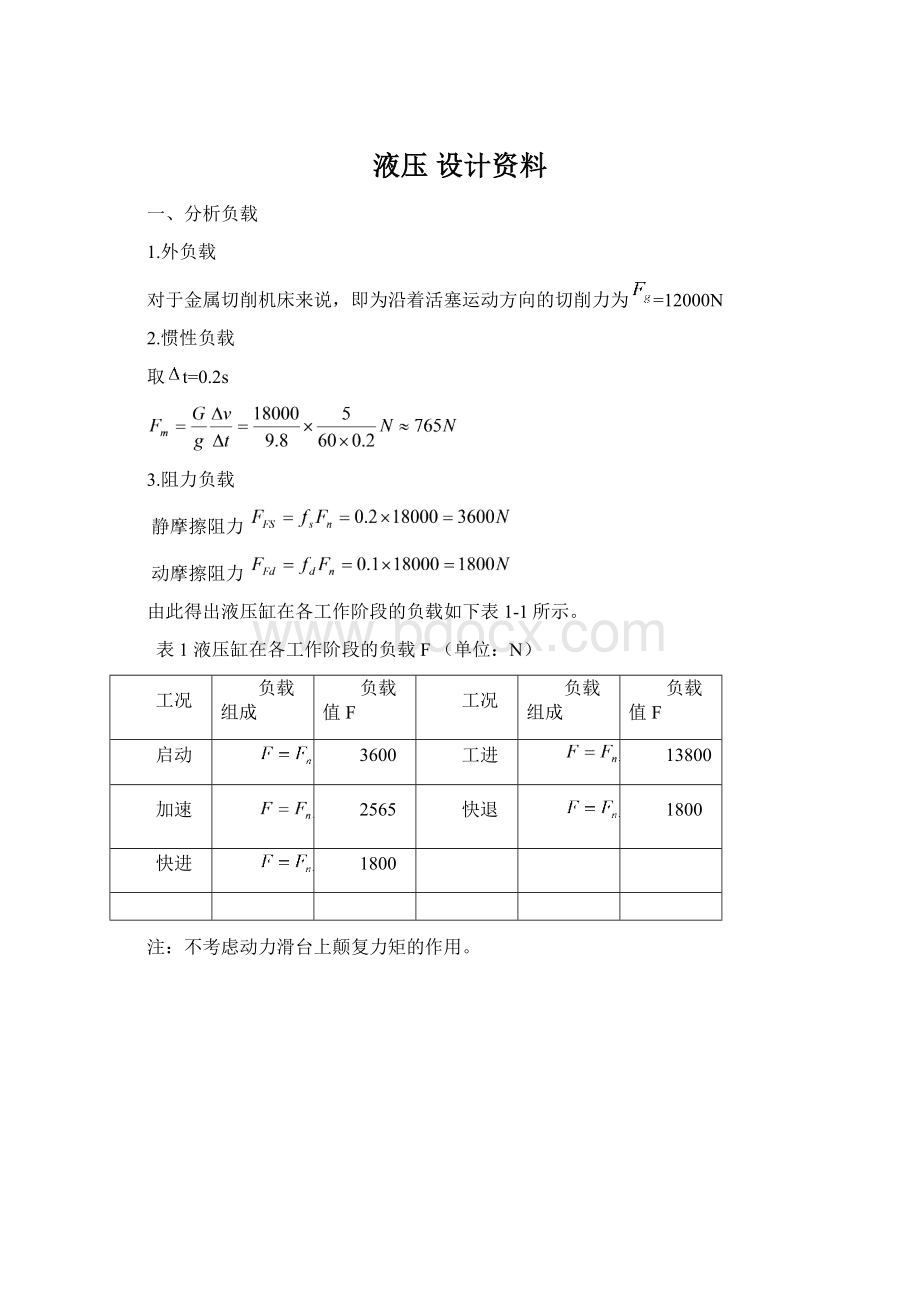

按上表数值绘制负载图、速度图如下所示。

图1图2

二、确定执行元件主要参数

由表8-7和8-8可知,组合机床在最大负载约为12000N时液压系统宜取压力=3MPa。

鉴于动力滑台要求快进、快退速度相等,这里的液压缸可选用单活塞杆式的,并在快进时作差动连接,通常利用差动连接液压缸活塞杆较粗,可以在活塞杆中设置通油孔的有利条件,最好采用活塞杆固定,而液压缸缸体随滑台运动的常用典型安装形式这种情况下,液压缸无杆腔的工作面积应为有杆腔工作面积的两倍,即=2,而活塞杆直径d与缸筒直径D成d=0.707D的关系。

在工进过程中,当被加工件上的孔被钻通时,由于负载突然消失,液压缸有可能会发生前冲的现象,因此液压缸回油路上必须有背压,参考表8-3取=0.6MPa,快进时液压缸作差动连接,管路中有压力损失,有杆腔压力应略大于无杆腔,但其差值较小,可选取0.3MPa,考虑快退时回油腔中也是具有背压的这是也可按0.6MPa估算。

由一工进时的负载值按表8-9中的公式计算液压缸面积

===26.62

==2=53.24

D==0.08

d=0.707D=0.058

将这些直径按GB/T2348-2001圆整成就近标准值得D=0.08d=0.063(液压系统设计手册表2-4、2-5)

由此求得液压缸两腔的实际有效面积为50.27,19.09。

经验算,活塞杆的强度和稳定性均符合要求。

根据上述D和d值,可估算出液压缸在各个工作阶段中的压力、流量和功率,如表下图,

负载F/N

回油腔压力

进油腔压力

输入流量

输入功率P/kW

计算公式

快进(差动)

起动

1.20

1.04

恒速

0.79

0.26

0.205

0.6

3.09

0.01

0.0309

快快退

1.96

2.97

2.56

0.16

0.41

并根据绘出工况图:

图3

三、设计液压系统方案和拟定液压系统原理图

设计液压系统方案

由于该机床是固定机械,且不存在外负载对系统作功的工况。

并由图知,这台机床液压系统的功率小,滑台运动速度低,工作负载变化小。

根据表8-5、表8-6该液压系统以采用回油节流调速回路。

为了解决镗孔是按滑台突然前冲,回油路设置背压阀。

1.确定供油方式

考虑到该机床在工作进给时负载较大,速度较低。

而在快进、快退时负载较小,速度较高。

从节省能量、减小发热考虑,泵源系统宜选用双泵供油或变量泵供油。

现采用带压力反馈的限压式变量叶片保泵。

2.调速回路的选择

在中小型专用机床的液压系统中,进给速度的控制一般采用节流阀或调速阀。

根据该类专用机床工作时对低速性能和速度负载特性都有一定要求的特点,决定采用限压式变量泵和调速阀组成的容积节流调速。

这种调速回路具有效率高、发热小和速度刚性好的特点,并且调速阀装在回油路上,具有承受负切削力的能力。

图4

3.速度换接回路的选择

本系统采用电磁阀在快慢速换接回路,它在特点是结构简单是、调节行程比较方便,阀的安装也较容易,但速度热换接的平稳性较差。

进给液压缸在快进时采用差动连接

图5

4.夹紧回路的选择

用二位四通电磁阀来控制夹紧、松开换向动作时,为了避免工作时突然失电而松开,应失电夹紧方式。

在该该回路中还装有装有减压阀,用来调节夹紧力的大小和保持夹紧力的稳定。

图6

5.快速移动和换向回路

采用三位四通O型中位机能的电磁换向阀,实现工作台的快进快退。

图7

液压系统原理图如下图:

图8

电磁铁动作顺序表如下表所示:

动 作

1YA

2YA

3YA

4YA

快 进

+

—

工 进

—

快 退

停止

表2电磁铁动作顺序表

四.液压系统的计算和选择液压元件

1.确定液压泵的流量、压力和选择泵的规格

1)泵的工作压力的确定。

考虑到正常工作中进油管路有一定的压力损失,所以泵的工作压力为

式中液压泵最大工作压力;

执行元件最大工作压力;

进油管路中的压力损失,本例取为0.5MPa,则

上述计算所得的是系统的静态压力,考虑到系统在各种工况的过渡阶段出现的动态压力往往超过静态压力。

另外考虑到一定的压力贮备量,并保证泵的寿命,因此选泵的额定压力应满足(1.25至1.6)。

本例中,取。

2)泵的流量确定。

液压泵的最大流量应为,取,则

3)选择液压泵的规格。

根据以上算得的再查阅有关手册,现选用YBX-25限压式变量叶片泵,该泵的基本参数为:

每转排量2.与液压泵匹配的电动机的选定

P=Pn/η=4.67×

18.72/0.75×

60=1.9KW

查阅电动机产品样本,选用Y90S-4型电动机,其额定功率为1.9kW,额定转速为1400r/min。

3.液压元件的选择

表3液压元件明细表

序号

元件名称

方案

通过流量(L/min)

1

滤油器

XU—J2580

18.72

2

液压泵

YBX-25

3

压力表开关

KF3-E3B

4

三位四通换向阀

34EF30-E10B

15.6

5

调速阀

AQF3-E10B

6

单向阀

AF3-EA10B

8.4

7

二位三通换向阀

23EF3B-E10B

8

减压阀

JF3-10B

9

10

二位四通换向阀

24DF3B-E10B-B

8.4

11

压力继电器

DP1-63B

12

13

4.油管的计算和选择

油管内径尺寸一般可参照选用的液压元件接口尺寸而定,也可以按管路允许流速进行计算,流量q=30.18/min,压油管的允许流速取v=3m/s。

外径:

内径:

可选内径为d=24mm的油管。

5.油箱的确定

该方案为中压系统,液压油箱的有效容量按泵的流量5~7倍来确定,油箱的容量V为:

V=(5~7)q泵=(5~7)×

18.72=(93.6~131.04)L

按油箱公称容量系列JB/T7938—1995,且考虑散热因素,取靠近的标准值V=140L。

五.结论

通过这次的课程设计,加深了我对液压各个元件的了解和对各工作原理的理解,也加深了我对液压各个元件的设计计算和选择,让我明白了液压系统的工作原理,在设计过程中,让我明白到查阅相关的设计手册的重要性,最后让我再次熟悉CAD软件的操作。

本系统采用了限压式变量叶片泵和液压缸差动连接,得到了较快的进给速度,能量也能合理利用。

本次课程设计时间紧张,时间不太充足,在设计中难免有时会手忙脚乱的,有些时候因为考虑不周,所以仔细认真是很重要的,虽然设计中遇到很多阻碍,但是我们都能互相帮助和讨论,终于能顺利完成。

六.参考文献

章宏甲主编《液压与气压传动》机械工业出版社

杨培元朱福元主编《液压系统设计简明手册》机械工业出版社

管天福李双六邓萍华主编《液压与气压传动》中国地质大学出版社有限责任公司

李松晶王清岩编著《液压系统经典设计实例》化学工业出版社