06.5.3PQC检验控制程序Word格式文档下载.doc

《06.5.3PQC检验控制程序Word格式文档下载.doc》由会员分享,可在线阅读,更多相关《06.5.3PQC检验控制程序Word格式文档下载.doc(6页珍藏版)》请在冰豆网上搜索。

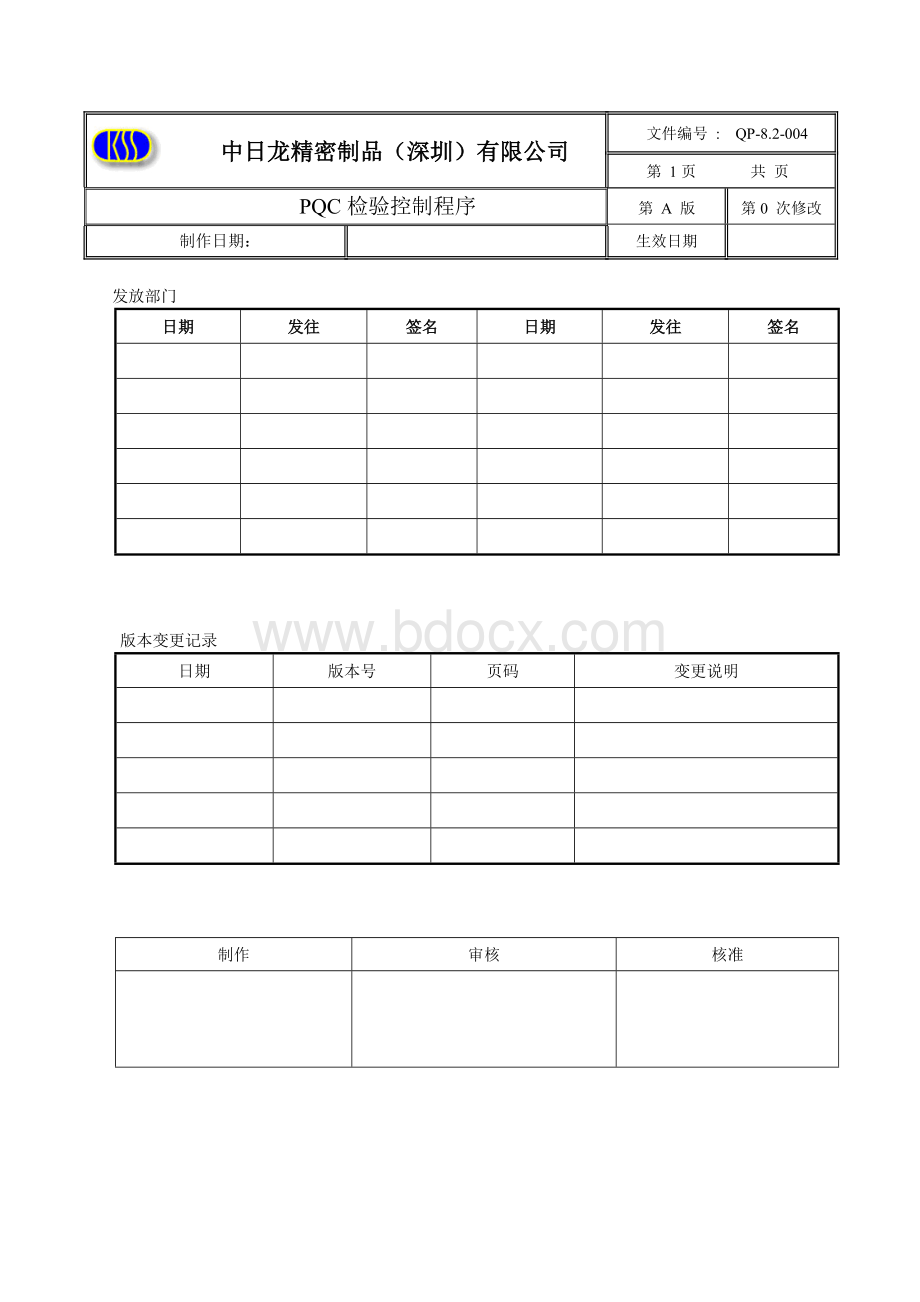

版本变更记录

版本号

页码

变更说明

制作

审核

核准

第2页共页

1.0目的

2.0范围

3.0职责

4.0定义

5.0程序

6.0参考文件

7.0流程图

8.0附录A生产中异常处理流程图

B首件检查表

C不合格品原因分析表(详见QP-8.5-002《纠正及预防措施程序》)

D巡检记录表

E检查记录表(详见QP-8.2-003《IQC检验控制程序》)

F半成品入库单(详见QP-7.5-006《仓库管理控制程序》)

G成品入库单(详见QP-7.5-006《仓库管理控制程序》)

为确保中日龙精密制品(深圳)有限公司生产过程中的成品与半成品之检验与测试得到有效控制,确保未经检验之成品与半成品不得流入下道工序,特制订本程序。

适用于成品与半成品到成品入库前的全部过程。

3.1由文件控制中心负责管理此程序文件。

3.2由生产中负责过程控制的实施,确保生产过程在受控状态下进行。

3.3工业工程负责提供过程控制的工艺文件、控制计划、过程流程图、对生产作业进行指导,生产现场检测设备的检定校准,过程异常的处理。

3.4品质保证负责半成品与成品的过程检验,巡回检验入过程异常的报告。

4.1半成品:

指虽已经过本公司的加工,但还需要流经下道工序加工的产品。

4.2成品:

指已经按照顾客要求经本公司加工后的产品,这类产品只要是合格的就可以交货给顾客。

中日龙精密制品(深圳)有限公司

第3页共页

4.3特殊过程:

对形成的产品是否合格不易或不能经济地进行验证的过程,如焊接、喷涂、电镀、注塑、等均为特殊过程。

5.0程序

5.1过程控制

5.1.1过程控制接收的准则是“零缺陷”,生产部对生产过程必须确保有效实施控制计划和过程流程图,以保持合适的过程能力。

5.1.2生产过程的经验应以PFMEA资料的形式加以保存,生产部和工业工程部应根据生产作业情形不断加以修改及完善PFMEA资料,以使其更能指导现场作业,达到过程零缺陷的目的。

5.1.3对生产过程的特殊过程必须由PQC实行首件检验,并由PQC签首件样板,记录在《首件检查表》上。

当首件不合格时不能开机生产,由生产部与品质保证共同分析首件不合格的原因,直至问题解决才能正式生产,问题解决后需要将纠正措施由PQC填写《不合格品原因分析表》中。

5.1.4生产部的检验人员和PQC按控制计划、工艺文件、过程检验规范对产品质量进行检验和检验。

发现不合格品应及时按附件A《生产中异常处理流程图》进行报告,不合格品按QP-8.3-001《不合格品控制程序》执行。

5.1.5PQC按工艺文件的规定要求对生产过程进行巡检,巡检中如发现产品质量和过程控制异常时,应立即报告生产部现场负责人,现场负责人应在一小时内确定纠正措施,通知并监督生产部员工实施,如有必要,可停机分析原因对策。

PQC必须在《巡检记录表》中对异常情况及报告处理情况予以记录。

5.1.6运用适当的统计技术,如控制图、过程能力分析等,具体的操作方法请参照QP-8.4-004《数据分析/持续改善控制程序》与SP-8.1-001《SPC作业指导书》执行,对过程控制和分析。

当过程不稳定和能力不足时,工业工程与生产部应共同分析原因,制订纠正措施计划,使过程重新稳定和有能力,纠正措施计划的制订请参照QP-8.5-002《纠正及预防措施程序》执行。

5.2检验要求

5.2.1作业准备验证首批检验:

①首批生产前作业员对照工程图纸、工艺要求作业,由生产现场负责人首先核查作业员生产的首批产品。

②一般首批产品生产10pcs,经现场负责人核查首批产品OK后,才能交给PQC,PQC依据工程图纸与顾客签定的样板(如有)确认,并将确认的记录登记在《首件检查表》上,只有经PQC确认OK后方能正式生产。

否则需由生产部与品质保证一起分析原因,并将原因分析填写在《不合格品原因分析表》上。

③如果顾客有要求作末件检验,则按顾客要求对末件进行确认。

5.2.2PQC的资格:

①PQC应进行相应的技能培训,经考核合格后方可上岗;

第4页共页

②PQC必须由品质保证定期指导和培训,以便掌握本工序品质要求,严格按《检查指示书》的规定进行检验。

5.2.3巡回检验:

①PQC每天应对各工序生产的产品进行巡回检验,对于《控制计划》、过程流程图和工艺要求中标识的特殊特性需要重点检验,保证这些特殊特性符合规定要求,并将巡检结果记录在《巡检记录表》上;

并按《控制计划》上规定的频次,根据顾客的图纸要求对所有产品进行全尺寸检验和功能验证,并记录结果供顾客评审。

②巡检间隔按工业工程制定的《检查指示书》的规定进行检验。

③巡检工序及标准参照《QC工程表》、《控制计划》与《检查指示书》进行。

5.2.3半成品与成品入库前检验:

①生产部对于每一需要入库的检查批贴上《部品管理票》(注明生产时间,与生产数量),然后填写《半成品入库单》或《成品入库单》通知PQC检验。

②PQC接到“入库单”后,根据相应产品的《检查指示书》规定的抽样标准对产品检查批进行抽样检查,接收准则是[0,1]。

③PQC将检查结果记录在《检查记录表》上,对于检查合格的检查批在《部品管理票》上盖蓝色“PQC合格”印章;

对于检查不合格的检查批在《部品管理票》上盖红色“PQC不合格”印章。

④对检验不合格的成品依据QP-8.3-001《不合格品控制程序》执行。

⑤PQC检验后将“入库单”返回给生产部,由生产部交仓库入仓或返工等。

⑥对于检查发现的不合格,PQC需要开出《不合格品原因分析表》要求生产部改善并跟踪,具体按QP-8.5-001《纠正及预防措施程序》执行。

⑦生产部对检验合格的将“入库单”交给仓库入库;

检验不合格的按PQC的要求依据QP-8.3-001《不合格品控制程序》执行。

6.1《QC工程图》

6.2《检查指示书》

6.3《控制计划》

6.4QP-8.3-001《不合格品控制程序》

6.5QP-8.5-001《纠正及预防措施程序》

6.6QP-8.4-001《数据分析/持续改善控制程序》

6.7SP-8.1-001《SPC作业指导书》

6.8QP-8.2-003《IQC检验控制程序》

第5页共页

首批生产

生产

确认首批生产产品

OK

NG

巡回检验

入库前检验准备

入库

入库前检验

责任部门

质量记录

生产部门

品质保证

仓库

《首件检查表》

《半成品入库单》

《成品入库单》

《巡检记录表》

《检查记录表》

生产记录

流程图

异常发生

作业员报告

正常生产

生产现场负责人处理

上报部门负责人处理

知会相关部门

上报制造副总处理

上报总经理裁决

1.决定处理意见

2.各部讨论处理意见

第6页共页

8.0附录A:

生产中异常处理流程