泵闸工程金属结构设备安装施工方案Word格式文档下载.docx

《泵闸工程金属结构设备安装施工方案Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《泵闸工程金属结构设备安装施工方案Word格式文档下载.docx(12页珍藏版)》请在冰豆网上搜索。

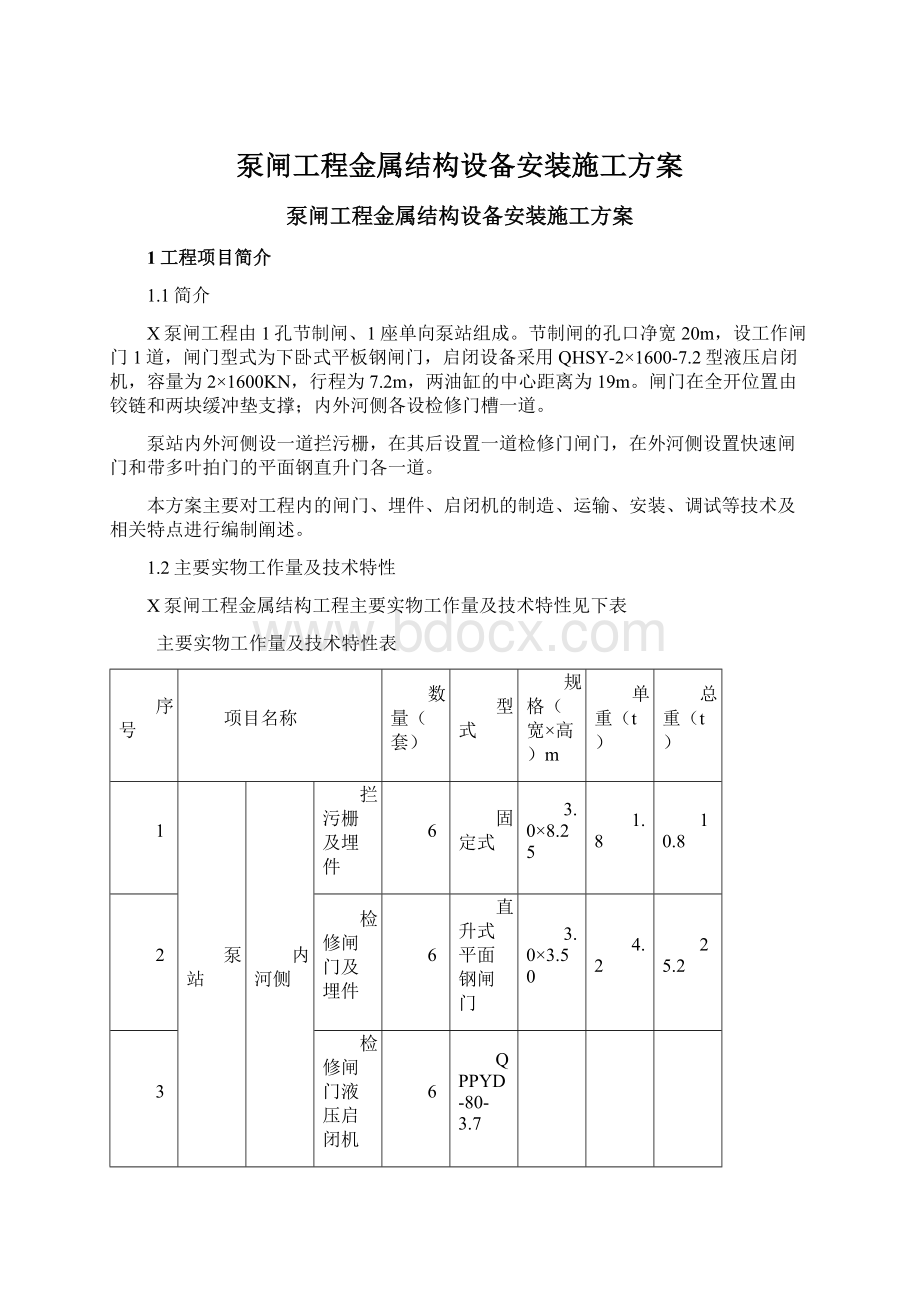

总重(t)

1

泵站

内河侧

拦污栅及埋件

6

固定式

3.0×

8.25

1.8

10.8

2

检修闸门及埋件

直升式平面钢闸门

3.50

4.2

25.2

3

检修闸门液压启闭机

QPPYD-80-3.7

4

外河侧

快速闸门及埋件

3.0

3.4

20.4

5

多叶拍门及埋件

3.8

20.8

液压启闭设备

12

QPPYDⅡ-80-3.2

7

节制闸

工作闸门

下卧式平面钢闸门

19.9×

7.64

65

8

工作闸门门槽埋件

0.2

9

工作闸门启闭机

QHSY-2×

16000-7.2

1.3施工方案总说明

闸门、埋件和启闭机采用“工厂法”制造,水陆运输,现场安装,厂方负责按交货时间运到工地。

1.3.1闸门及埋件制造

我公司有下属“金属结构制造机电设备安装总厂”,持有水利部签发的闸门生产许可证(证号:

XH101-2049),可以独立自主地完成本工程项目内所有的金属结构制造和安装,同时在过程之中请监理监造,在上海施工过的类似项目有浦东国际机场薛家泓泵站、大治河(船闸及节制闸)整治工程、宝山郝桥港泵闸工程和西泗塘泵闸工程等。

1.3.2运输

检修闸门、快速闸门、拍门等泵站闸门埋件及启闭机等零散性构件采用汽运常规包装运输。

船闸内外首闸门、节制闸闸门属大件运输,我公司在闸门制造合格后,对节制闸闸门采取整体运输,采用水运的办法,拟选路径为:

金属结构制造总厂(蚌埠陆运)→淮河码头→洪泽湖(水运)→长江(水运)→工地附近码头→工地现场(陆运)。

按以往上海工地经验,并经实地踏勘,完全满足闸门运输条件。

1.3.3启闭机制造

业主安排订货,我单位将积极配合业主及监理与制造商协商相关问题。

1.3.4施工程序,如下图

1.3.4主要执行的标准

DL/T5018-94《水利水电工程钢闸门制造安装及验收规范》

DGJ08-90-2000/10053-2000《上海市水利工程质量检验评定标准(试行)》

2主要施工方法

主要施工方法将重点阐述节制闸闸门的制造、运输及现场安装过程中的吊装作以详尽说明。

2.1节制闸闸门制造工艺

2.1.1闸门制造总体程序

闸门制造程序表

2.1.2主要施工方法

对节制闸闸门采用整体式制造安装,这样便于更好的保证进度与闸门设备的质量。

该闸门设计为以主梁构件钢结构,门底部采用铰链,支撑有缓冲垫,止水为橡皮止水。

⑴前期准备:

闸门制造前,组织人员准备施工机具、图纸会审、技术交底,编制材料计划,进行原材料采购及材料试验等工作。

⑵构件制作:

闸门的主梁(横梁)纵梁均制作成单构件,其中主梁为整体式结构,纵梁采用分段结构,单构件制作满足DL/T5018-94《水利水电工程钢闸门制作安装及验收规范》要求,构件制作:

放样→下料→打坡口→预留反变形→拼装→焊接,构件制作合格后,方可进行整体拼装。

①放样:

按图选用材料,对材料先行平整,将材料置于平台上,按图放出大样,大样放好后,须经专职质检员实地复查,无误后才能下料。

②下料:

直线型下料,利用自动割刀下料;

圆型线下料,利用定心头与半径(可调)杆、氧气、乙炔割刀下料;

曲线下料,利用围尺、氧气、乙炔割刀下料。

应该特别注意的是,手工氧气、乙炔割刀下料,尽可能利用小割咀,较快速度,割口不应有较大割痕,下料后,还应用手持砂轮机打光。

③开坡口:

开坡口采用HP-14型坡口机,开坡口时应注意进料速度及坡口角度,坡口的钝边应符合图纸设计要求。

④预留反变形:

对于主梁及纵梁的翼缘板,必须做反变形,才能保证焊后变形符合标准(即没有塌肩现象)。

翼缘板的反变形量按下式估算:

f1=1.5%×

B(B为翼缘板宽度);

翼缘板的纵向收缩量计算式:

f2=1‰×

B(B为腹板宽度)。

翼缘板反变形用300t的压力机预压,梁体腹板反变形宜用水火变形法预留,以上反变形量根据施工期间的温度、湿度等条件加以修正。

⑤拼装:

拼装必须在符合要求的平台上进行拼装。

因为梁体的翼缘板及腹板均有反变形,故在拼装时还必须用临时连接件将这些有反变形的工件正确地固定在其所在位置上,以严格控制形位误差。

即:

翼缘板对腹板的对称度≤1.5mm。

翼缘板对腹板的倾斜度≤1.5mm。

构件拼齐,经质检员认可后,即可点焊固定。

点焊必须由具有操作证的焊工进行,其焊接要求不得低于正式焊接的工艺要求。

纵梁设计均为分段插入式,每段长度和高度允许误差≤0.5mm,每段不论是腹板还是翼板均为原材料整体式,不准再对接,与横梁一样,也必须做反变形,对液压缸的孔洞,采用假杆的办法套试进行。

⑥焊接:

在闸门竖向分缝处应用型钢加固,分缝错开距离应大于20cm,对接焊接焊缝必须将坡口开好(V型),采用合适的工艺参数:

焊条——E4303;

焊条直径——φ3.2mm打底,φ4.0mm焊条焊接;

焊接电流——用φ3.2mm焊条,I=100A~130A;

用φ4.0mm焊条,I=160~210A;

焊接层数——每面2~3层(对接焊),每面3层(平角焊);

引弧——引弧应在引弧板上进行,不准污染未焊钢板;

运条要依照规范进行,表面波纹必须均匀;

结尾——不准留有弧坑,直线焊缝至边缘,圆环形焊缝或方形焊缝,首尾交接处均必须饱满而不出现超高或凹坑。

施焊时要注意:

不但焊缝内在质量合格,经得起X射线或超声波的检验,(30%X射线探伤和70%超声波探伤)焊缝的外观质量也必须达到规范要求。

对接缝焊接还应注意焊接顺序,由焊缝中间开始,采取分中倒退逆焊法进行。

一面焊完之后,另一面必须用碳弧气刨清根,砂轮磨平后再焊。

焊层之间应注意:

焊接第二层之前,必须将第一层熔渣清除干净,若有3~4层均如此类推。

若前一层发现焊缝有不合格现象(夹渣、未熔合、裂纹、气孔等)时,需待前层焊缝修整后,才能施焊新焊缝。

各层焊道所用每根焊条的起点和终点,都应相互错开40~50mm,并且不应在焊缝的相交处。

⑦构件的焊后修正:

梁体焊后,应达到翼缘板不斜不塌居中且垂直于腹板,梁体应留有一定的反变形(挠度),以便与闸门立板焊接时,由于焊缝的收缩而成正确的(合格的)状态。

⑶面板的拼焊:

按排样图将各块钢板做好对接坡口后,摆放于合格的平台上,摆放结束请检验员按工艺图复查无误后,方可点焊和施焊。

面板对接焊缝采取分层分中对称倒退逆焊法进行。

分层焊接的第一层采取直线型运条,第二层及其以后均采取正三角形运条或月牙形运条。

“V”形坡口的下面应采取三层焊接,“V”形坡口的背面焊接待闸门翻身后施焊。

⑷闸门总拼焊:

①拼接:

按施工图将横梁、纵梁(分段梁),在面板上摆放妥当,并按要求以适当垫块将各梁之端点的面板之下垫高1mm,力求焊后面板平整或微微向上游拱起,以利于受力后形成标准几何形状。

将各处点焊定位,请检验员(或监理)现场复检无误后,方可施焊。

②焊接:

采取4人4机分中对称四周展开焊接,即4把焊钳由中间格开始向四边逐格焊接,这样的焊接只允许变形由四边向中间自由地收缩而又不产生过大的焊接应力。

焊接顺序:

面板对接焊缝→梁缝立角焊缝→梁格与面板贴角焊缝→其他焊缝。

焊接的工艺参数:

梁格的焊缝为立焊缝,用E4303焊条,第一层用φ3.2mm焊条,90~120A电流,第二、三层用φ4.0mm焊条,130~150A电流,其余工艺参数,参考纵梁、横梁的制作工艺。

③检查校正:

焊接结束后,对门体按照DL/T5018-94规范进行检查,局部不合格部位采用“水火校正”法或“机械校正”法校正,使其满足规范要求。

④面板裁边、钻孔、镗孔:

闸门校正经检验合格后进行裁边,配钻封水孔,镗轴孔子等工序。

⑸闸门防腐:

门叶制造完毕经检验合格后,即进行喷砂处理达SIS-Sa2.5标准。

⑹闸门附件制造:

闸门防腐合格以后,进行滚轮、止水橡皮等附件安装,闸门安装的关键是要保证封水效果良好,运行平稳无卡阻现象,因此闸门的组装要严格按照DL/T5018-94《水利水电工程钢闸门制造安装验收规范》进行整体验收,闸门运至现场吊装入槽后,还要对闸门进行调试,以保证闸门封水效果良好及平稳运行。

2.1.3闸门制造质量控制要点

⑴闸门制作要满足DL/T5018-94.8.4《平面钢闸门制造规范》及招标文件中有关闸门制作的技术要求。

⑵单构件制作之前,翼板与腹板要预留反变形。

⑶考虑到焊接收缩,面板拼接时要留一定余量。

⑷为减小变形,焊接采用4人4机对称及分中倒退施焊,焊接电流要适中。

⑸闸门门体焊接后,按照DL/T5018-94.8.4进行检查,局部不合规范之处要进行校正,“水火法”校正要控制氧气、乙炔火焰的温度,选择的点不能过于集中;

“机械法”校正时,不能直接锤击。

⑹闸门防腐时,要特别注意次梁内缘等死角位置,为了保证喷涂的厚度及均匀度,采用“十字”垂直喷涂法喷涂,面漆的喷涂更要均匀,以保证色彩一致。

2.1.4金属结构防腐

⑴防腐项目及防腐蚀

防腐项目主要包括门叶及埋件外露部分,根据常规要求,涂层结构形式可采用除锈喷锌铝混合金加封闭漆再涂面漆的方法。

⑵闸门防腐涂层结构形式

锌铝混合金涂层(um)

封闭涂层(um)

备注

层次

每层厚度

最小局部厚度

涂料牌号及名称

遍数

厚度

60

120

乙烯基脂封闭漆

80

面漆由业主定

底漆:

氟碳涂料

面漆:

⑶构件表面预处理要求

金属结构设备在涂装之前必须进行表面预处理,表面预处理采用喷砂除锈,涂漆施工必须满足SL105-95中相关条款要求。

喷砂除锈的质量应满足,经处理后的钢板表面应达到或高于Sa2.5级;

除锈后钢板表面粗糙度应达到40-70μm,详见SL105-95中相关条款中的标准。

⑷热喷涂锌铝混合金的技术要求

①混合金丝的质量

成份:

混合金丝中AC+稀土≥99.6%;

线径:

混合金丝线材供氧乙炔和电弧喷枪使用,线径分别为φ2.9mm和φ1.9mm,要求线径均匀;

表面质量:

线材表面光洁、无锈、无油、无折痕、无氧化皮、无毛刺、无夹砂。

②喷砂除锈后,钢材表面应尽快喷涂混合金涂层;

③热喷涂的施工应满足SL105-95中的相关条款的要求;

④混合金丝的堆积方式:

为了减少混合金丝涂层的层积,要求喷涂方向交错换位,以尽量减少隙度。

⑤混合金丝涂层的检查:

包括涂层外观的检查,涂层厚度的测量,涂层与基本结合性能,应满足SL105-95中相关条款的要求。

⑥喷涂(刷)封闭层及着漆涂装的技术要求

涂装施工应满足SL105-95中相关条款的要求,混合金丝涂层检验合格后应及时用涂料进行封闭;

油漆质量和油漆调制应符合SD2014-85的规定;

涂装的技术要求遵照SD2014-85及SL105-95的规定执行;

封闭涂层质量检查按SL1