手机电池检验标准Word格式文档下载.docx

《手机电池检验标准Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《手机电池检验标准Word格式文档下载.docx(14页珍藏版)》请在冰豆网上搜索。

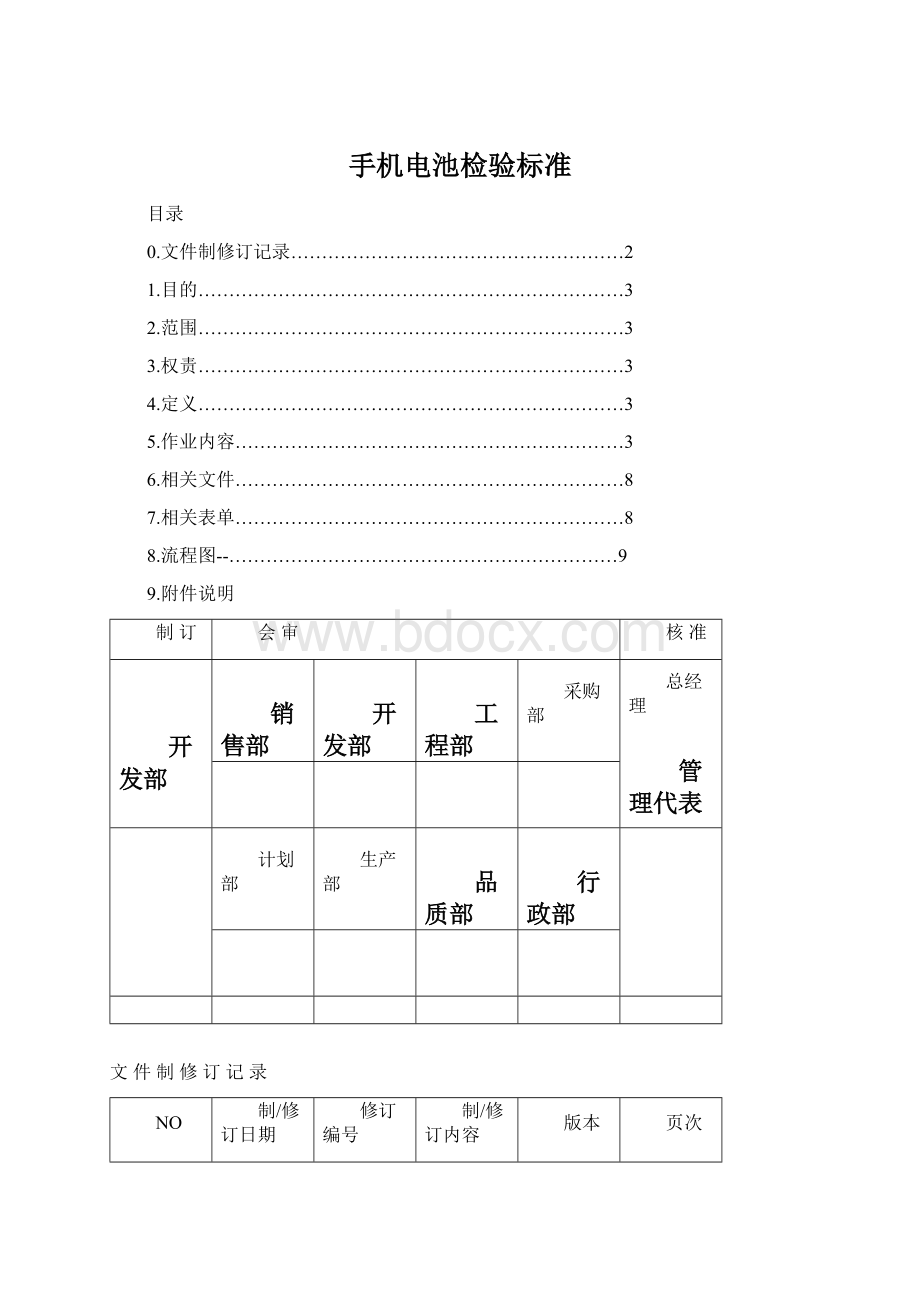

文件制修订记录

NO

制/修订日期

修订编号

制/修订内容

版本

页次

1

2012-03-01

全新制订(1.0)

1.0

全部

2018-09-20

2013全面改版升级

1.1

1.目的:

统一本公司的电池来料标准,作为指导测试人员、生产人员和检验人员对产品检验的依据,用以规范和统一电池检验标准。

同时可作为批量生产前的评审依据。

2.范围:

适用于手机电池类标准的规范和统一公司内部、供应商、协作生产厂对部件等检查。

注:

若新产品不断出现或本标准中的项目涉及不到,应根据公司要求在本标准中加入未涉及到的项目或修正更新本标准。

3.权责:

4.定义:

4.1缺陷类别及名词定义:

4.1.1A类致命缺陷CriticalDefect:

对产品使用者人身与财产安全构成威胁的缺陷;

4.1.2B类主要缺陷MajorDefect:

制品的性能不能满足该产品预定的功能或严重影响该产品正常使用性能或可导致客户退机的外观等缺陷;

4.1.3C类次要缺陷Min,MinorDefect:

对产品外观产生轻微影响的缺陷;

4.1.4可接受缺陷Acc,AcceptableDefect:

可以接受的缺陷,在产品制程质量评估时使用,在产

品出货抽样检验中仅供参考;

4.1.5封样GoldenSample,也称为样板:

由设计部门或品质部门或市场部签名认可的、用于确

认和鉴别各种订制结构件来料批量供货质量的样品;

一般可分为标准样板和/或上限样板、下

限样板(上/下限样板一般需征求市场部意见)、结构样板等。

5.作业内容:

5.1检验标准

5.1.1检验条件及环境

A在自然光或60W-100W(照度达600~800Lux)冷白荧光灯照明条件下检验;

B观察距离:

300-350mm;

光源距被测物表面500~550mm;

C观察角度:

水平方位45°

±

15°

;

D检验时按正常要求的距离和角度扫描整个被检测面:

10S±

5S;

E检验人员裸视或矫正视力1.0以上,不能有色盲、色弱者。

5.1.2抽样标准

抽样检验依GB2828-2003标准,取一般检验水平Ⅱ

AQL:

A类缺陷为0

B类缺陷为0.65

C类缺陷为1.5

特殊项目(尺寸、可靠性)抽样方案为:

S-1或具体规定数量,Ac=0,Re=1。

5.1.3其他缺陷判定,见表

序号

检验项目与要求

测量工具

缺陷类型

A

B

C

5.1.3.1

面板允许轻微砂眼、凹点、亮点直径≤0.1mm,可接受一个;

直径≤0.1mm间距大于20mm以上的可以接受2个以下

菲林、目视

√

5.1.3.2

灰尘、污渍、污垢、露白、异物等直径≤0.15mm,可允收一个

5.1.3.3

表面颜色必须均匀、无掉漆、无打沟、无波纹、无斜线条等不良缺陷,以客户签版为准

目视、对照样品

5.1.3.4

塑胶件喷涂厚度≤0.03mm

目视、膜厚计

5.1.3.5

塑胶件颜色以客户样板为准

5.1.3.6

端片无氧化、变形、划痕、电镀不良

目视

5.1.3.7

成品内不得有异物

手摇、耳听

5.1.3.8

超声波焊接溢料以封样为准

5.1.3.9

电池插入手机成品时无过松过紧现象

实配

5.1.3.10

电池试装配无接触不良,过程顺畅

5.1.3.11

空载电压3.7V:

电池正负极间电阻≤150毫欧,与手机装配后,调整手机发射功率到最大等级,手机发射信号的PhaseError(相位误差)应满足GSM协议的要求RMS<5°

,PEAK<20°

万用表、热敏电阻锂电池内阻测试仪器、综合性能分析仪(CMU200)手机专用RF测试电缆

如果电池外壳为喷漆件,按第5.3.1~5.3.5条检验外观。

5.1.4电池标贴

每个电池上应有下列中文或图示标志:

产品名称、型号、标称电压、额定容量、充电限制电压(仅对锂电池)、执行标准编号、正负极性、生产日期、序号、制造厂商、商标、警示说明,其中允许将执行标准编号、厂址、邮编和联系电话标识在包装或使用说明书中。

电池标贴应字迹清晰,粘贴牢固。

5.1.5电池PCB板的检验(仅适用于电极触点为金手指的情况)

用150g力按压金手指区域,PCB板不能出现下陷或明显变形的情况;

金手指的镀层应该呈现金黄色,不允许发现PCB上的底纹。

5.2检验项目

5.2.1可靠性检验

测试项目

测试方法

测试判定标准

检验工具

抽样数量

附着力测试

用百格刀或锋利刀片(刀锋角度为15°

~30°

)在测试样本表面划10×

10个1mm×

1mm小网格,每一条划线应深及镀层的底材;

用毛刷将测试区域的碎片刷干净;

用粘附力350~400g/cm2的胶带(3M600号胶纸或等同)牢牢粘住被测试小网格,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度;

用手抓住胶带一端,在垂直方向(90°

)迅速扯下胶纸,同一位置使用新胶带进行3次相同试验(注:

当测试面积较小时,不要求一定要划10×

10个小方格,可以根据测试面积的小大确定划格的数目,要求油漆层无脱落)。

在划线的交叉点处有小片的油漆脱落,且脱落总面积小于5%为合格

百格刀或锋利刀片;

3M600号胶纸或等同。

量产后2pcs/批

2

纸带耐磨

用专用的NormanRCA耐磨测试仪及专用的纸带(11/16inchwide×

6或8inchdiameter),施加175g的载荷,带动纸带在样本表面磨擦,如果是丝印印在UV表面,只需做酒精和橡皮擦拭。

油漆正面、斜面和弧面、喷漆后过UV为300转

被测面无见底材;

丝印和字体不能出现缺损,不清晰为合格

耐磨测试仪;

专用纸带

3

高温储存

将恒温箱设定为70℃±

2℃,然后将产品放入恒温箱中,72小时后再拿出,在自然条件下放置2小时。

不应有不能充电、裂开、变形、生锈等缺陷

相关环境测试设备

量产后3PCS/6月

4

低温储存

将恒温箱设定为-40℃±

3℃,然后将产品放入恒温箱中,72小时后再拿出,在自然条件下放置2小时。

5

恒定湿热试验

将恒温恒湿箱设定为温度55℃±

2℃,湿度为93±

3%,将产品放入恒温恒湿箱中48小时后取出,检查产品的外观。

6

高低温度冲击试验

将样品放入温度冲击试验箱中;

先在-40℃±

2℃的低温环境下保持30min,在3min内将温度切换到+70℃±

2℃的高温环境下并保持30min,共做24个循环,循环期满后回温2H。

试验完成后,检查产品的外观。

7

装机跌落测试

从1.2m的高度,自由跌落在厚度为20mm厚的木板上,每个面跌落2次(共计12次);

跌落后允许外壳上有磨损、碰伤等不良,但要求电池的封装(焊接)无开裂,卡扣无断裂,电池功能正常时为合格。

/

5PCS/批

8

循环寿命测试

利用电压和电流表(精度不低于0.5级),可调恒电流源(电流变化应在+/-0.1%范围内),可调恒电压源(电压变化应在0.5%内),在20±

5℃环境中,先以1CA充电,当电池电压达到充电限制电压时改为恒压充电,直到充电电流≤20mA停止充电,放置0.5~1小时,

重复充放电500个循环后,电池容量应不能低于70%

9

过充电保护测试

利用电压和电流表,可调恒电流源与电压源,在20±

5℃环境中,按充电测试要求充电后,用恒流恒压源持续给电池加载8小时,恒流恒压源电压设定为2倍标准电压,电流设定为2CA的外接电流

将电池完全放电后,装整机用充电器对手机进行充电,充电时间持续24小时,电池应不爆炸,不起火、不冒烟或漏液

10

过放电保护测试

利用可调电子负载,在20±

5℃环境中,按充电测试要求充电后,外接电子负载,调整电子负载使输出电流为0.2CA,并持续24小时

不起火、不冒烟或漏液

11

电池卡扣的寿命

要求电池卡扣寿命为3500次,测试方法为模拟用户实际的使用方法,要求每次拆装电池时需要将电池卡扣的行程压到底。

3500次后无异常

首次生产或生产变更的首批任抽10~20PCS做测试

5.2.2性能测试

5.2.2.1性能测试标准:

见5.3.11

5.2.2.2抽样计划:

每批5PCS(首次生产或工程变更的需首批任抽10~20PCS做测试)

5.2.3尺寸检验

5.2.3.1抽样计划:

每批5PCS

5.2.3.2参照图纸检测各部分尺寸,所有尺寸必须符合要求

5.2.3.3与相关部件试装,要求符合产品装配要求和整机外观标准

5.2.4记录存档

5.2.4.1记录以上所有检验与实验的结果和数据

5.2.4.2记录至少保存6个月

备注:

以上测试需装成整机测试且供应商不能模拟的,则由测试,但相应物料问题导致测试失败的需供应商分析改善。

5.3包装要求

5.3.1包装检验

缺陷名称

描述

无标识

内包装袋或外包装箱未贴标签纸或现品票。

标识错误

标识的产品名称、编码、数量等与内装产品不符,或标识内容不全。

产品混装

不同产品或不同型号的产品混装在一起。

包装材料不符

胶袋外箱、纸箱、吸塑盘的规格尺寸不合要求,或未按规范包装。

包装材料破损

包装材料破损,难以对货物起到保护作用。

5.3.2现品票要求

1、产品包装为胶袋包装,现品票粘在胶袋表面正中的位置;

2、产品包装为纸箱包装,现品票应粘在纸箱的右上角。

3、需符合RoHS要求并标示

供应商来料现品票参考格式:

物料标签

客户名称

颜色

订单号码

品名