连杆加工参考分析文档格式.docx

《连杆加工参考分析文档格式.docx》由会员分享,可在线阅读,更多相关《连杆加工参考分析文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

(一)零件的作用

连杆是汽车发动机中的主要传动部件之一,连杆的作用是把活塞和曲轴联接起来,使活塞的往复直线运动变为曲柄的回转运动,以输出动力。

因此,连杆的加工精度将直接影响柴油机的性能,而工艺的选择又是直接影响精度的主要因素。

反映连杆精度的参数主要有5个:

(1)连杆大端中心面和小端中心面相对连杆杆身中心面的对称度;

(2)连杆大、小头孔中心距尺寸精度;

(3)连杆大、小头孔平行度;

(4)连杆大、小头孔尺寸精度、形状精度;

(5)连杆大头螺栓孔与接合面的垂直度。

(二)零件的工艺分析(可总结略写)

连杆上需进行机械加工的主要表面为:

大、小头孔及其两端面,连杆体与连杆盖的结合面及连杆螺栓定位孔等。

连杆总成的主要技术要求分述如下:

1.为了使大头孔与轴瓦及曲轴、小头孔与活塞销能密切配合,减少冲击的不良影响和便于传热。

大头孔公差等级为IT6,表面粗糙度Ra应不大于0.4μm;

大头孔的圆柱度公差为0.012mm,小头孔公差等级为IT8,表面粗糙度Ra应不大于3.2μm。

小头压衬套的底孔的圆柱度公差为0.0025mm,素线平行度公差为0.04/100mm。

2.连杆大、小头孔两端面间距离的基本尺寸相同,但从技术要求是不同的,大头两端面的尺寸公差等级为IT9,表面粗糙度Ra不大于0.8μm,小头两端面的尺寸公差等级为IT12,表面粗糙度Ra不大于6.3μm。

这是因为连杆大头两端面与曲轴连杆轴颈两轴肩端面间有配合要求,而连杆小头两端面与活塞销孔座内档之间没有配合要求。

连杆大头端面间距离尺寸的公差带正好落在连杆小头端面间距离尺寸的公差带中,这给连杆的加工带来许多方便。

3.在前面已经说过,连杆在工作过程中受到急剧的动载荷的作用。

这一动载荷又传递到连杆体和连杆盖的两个螺栓及螺母上。

因此除了对螺栓及螺母要提出高的技术要求外,对于安装这两个动力螺栓孔及端面也提出了一定的要求。

规定:

螺栓孔按IT8级公差等级和表面粗糙度Ra应不大于6.3μm加工;

两螺栓孔在大头孔剖分面的对称度公差为0.25mm。

4.在连杆受动载荷时,接合面的歪斜使连杆盖及连杆体沿着剖分面产生相对错位,影响到曲轴的连杆轴颈和轴瓦结合不良,从而产生不均匀磨损。

结合面的平行度将影响到连杆体、连杆盖和垫片贴合的紧密程度,因而也影响到螺栓的受力情况和曲轴、轴瓦的磨损。

对于本连杆,要求结合面的平面度的公差为0.025mm。

二、工艺规程设计

(一)确定毛坯的制造形式(略写)

连杆在工作中承受多向交变载荷的作用,要求具有很高的强度。

因此,连杆材料一般采用高强度碳钢和合金钢;

如45钢、55钢、40Cr、40CrMnB等。

近年来也有采用球墨铸铁的,粉末冶金零件的尺寸精度高,材料损耗少,成本低。

随着粉末冶金锻造工艺的出现和应用,使粉末冶金件的密度和强度大为提高。

因此,采用粉末冶金的办法制造连杆是一个很有发展前途的制造方法。

(二)基面的选择

基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择。

对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

在连杆机械加工工艺过程中,大部分工序选用连杆的一个指定的端面和小头孔作为主要基面,并用大头处指定一侧的外表面作为另一基面。

(这是由于:

端面的面积大,定位比较稳定,用小头孔定位可直接控制大、小头孔的中心距。

这样就使各工序中的定位基准统一起来,减少了定位误差。

)

(2)精基准的选择。

主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复。

(精基准:

以杆身对称面定位,便于保证对称度的要求,而且采用双面铣,可使部分切削力抵消。

统一精基准:

以大小头端面,小头孔、大头孔一侧面定位。

因为端面的面积大,定位稳定可靠;

用小头孔定位可直接控制大小头孔的中心距。

(三)制定工艺路线

制定工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用夹具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

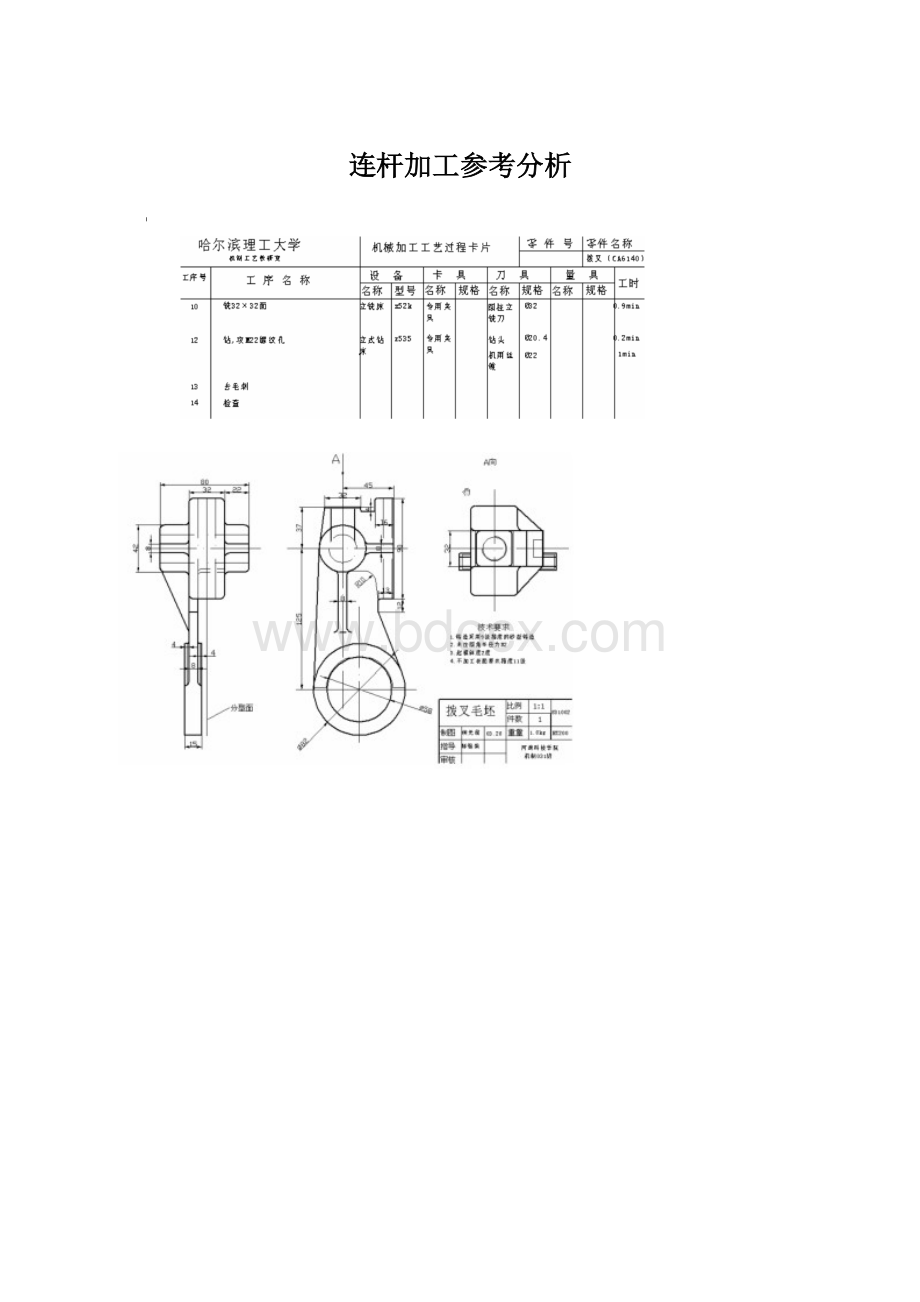

工序

工序名称

工序内容

工艺装备

1

铣

铣连杆大、小头两平面,每面留磨量0.5mm

X52K

2

粗磨

以一大平面定位,磨另一大平面,保证中心线对称,无标记面称基面。

(下同)

M7350

3

钻

与基面定位,钻、扩、铰小头孔

Z3080

4

以基面及大、小头孔定位,装夹工件铣尺寸mm两侧面,保证对称(此平面为工艺用基准面)

X62W组合机床或专用工装

5

扩

以基面定位,以小头孔定位,扩大头孔为Φ60mm

6

以基面及大、小头孔定位,装夹工件,切开工件,编号杆身及上盖分别打标记。

X62W组合机床或专用工装锯片铣刀厚2mm

7

以基面和一侧面定位装夹工件,铣连杆体和盖结合面,保直径方向测量深度为27.5mm

X62组合夹具或专用工装

8

磨

以基面和一侧面定位装夹工件,磨连杆体和盖的结合面

9

以基面及结合面定位装夹工件,铣连杆体和盖mm8mm斜槽

10

锪

以基面、结合面和一侧面定位,装夹工件,锪两螺栓座面mm,R11mm,保证尺寸mm

X62W

11

钻2—10mm螺栓孔

Z3050

12

先扩2—12mm螺栓孔,再扩2—13mm深19mm螺栓孔并倒角

13

铰

铰2—12.2mm螺栓孔

14

钳

用专用螺钉,将连杆体和连杆盖装成连杆组件,其扭力矩为100—120N.m

15

镗

粗镗大头孔

T68

16

倒角

大头孔两端倒角

17

精磨大小头两端面,保证大端面厚度为mm

M7130

18

以基面、一侧面定位,半精镗大头孔,精镗小头孔至图纸尺寸,中心距为mm

可调双轴镗

19

精镗大头孔至尺寸

T2115

20

称重

称量不平衡质量

弹簧称

21

按规定值去重量

22

钻连杆体小头油孔6.5mm,10mm

Z3025

23

压铜套

双面气动压床

24

挤压铜套孔

压床

25

小头孔两端倒角

26

半精镗、精镗小头铜套孔

27

珩磨

珩磨大头孔

珩磨机床

28

检

检查各部尺寸及精度

29

探伤

无损探伤及检验硬度

30

入库

以上工艺过程详见图3。

(四)机械加工余量、工序尺寸及毛皮尺寸的确定

连杆毛坯制造方法的选择,主要根据生产类型、材料的工艺性(可塑性,可锻性)及零件对材料的组织性能要求,零件的形状及其外形尺寸,毛坯车间现有生产条件及采用先进的毛坯制造方法的可能性来确定毛坯的制造方法。

根据生产纲领为大量生产,连杆多用模锻制造毛坯。

1确定加工余量

用查表法确定机械加工余量:

(根据《机械加工工艺手册》第一卷表3.2—25表3.2—26表3.2—27)

(1)、平面加工的工序余量(mm)

单面加工方法

单面余量

经济精度

工序尺寸

表面粗糙度

毛坯

43

12.5

粗铣

1.5

IT12()

40()

精铣

0.6

IT10()

38.8()

3.2

0.3

IT8()

38.2()

1.6

精磨

0.1

IT7()

38()

0.8

则连杆两端面总的加工余量为:

A总=

=(A粗铣+A精铣+A粗磨+A精磨)2

=(1.5+0.6+0.3+0.1)2

=mm

(2)、连杆铸造出来的总的厚度为H=38+=mm

2确定工序尺寸及其公差

(根据《机械制造技术基础课程设计指导教程》表2—29表2—34)

1)、大头孔各工序尺寸及其公差(铸造出来的大头孔为55mm)

工序基

本余量

工序经济

精度

最小极限尺寸

0.08

65.5

0.4

精镗

65.4

半精镗

65

二次粗镗

64

6.3

一次粗镗

62

扩孔

60

59

3其他尺寸直接铸造得到

由于本设计规定的零件为中批量生产,应该采用调整加工。

因此在计算最大、最小加工余量时应按调整法加工方式予以确认。

(5)确立切削用量及基本工时

见PDF格式文件20--30页

三、夹具设计(见PDF30-32)

设计工序——精铣槽16H11的夹具。

(一)问题的提出

(二)夹具设计

1.定位基准的选择

2.切削力和夹紧力计算

3.定位误差分析

4.夹具设计及操作的简要说明

如前所述,在设计夹具时,应该注意提高劳动生产率避免干涉。

应使夹具结构简单,便于操作,降低成本。

提高夹具性价比。

本道工序为镗床夹具选择了压紧螺钉夹紧方式。

本工序为精镗切削余量小,切削力小,所以一般的手动夹紧就能达到本工序的要求。

本夹具的最大优点就是结构简单紧凑。

夹具的夹紧力不大,故使用手动夹紧。

为了提高生产力,使用快速螺旋夹紧机构。

参考文献

[1]赵家齐主编机械制造工艺学课程设计指导书。

北京:

机械工业出版社

[2]东北重型机械学院,洛阳农业机械学院编。

机床夹具设计手册上海:

上海科学技术出版社,1979

[3]艾兴,肖诗纲主编。

切削用量手册北京:

[4[金属切削手册上海:

上海科学文化技术出版社

零件图见PDF60-64

夹具图见单独的word文档