8关键过程质量控制程序解析Word格式文档下载.docx

《8关键过程质量控制程序解析Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《8关键过程质量控制程序解析Word格式文档下载.docx(19页珍藏版)》请在冰豆网上搜索。

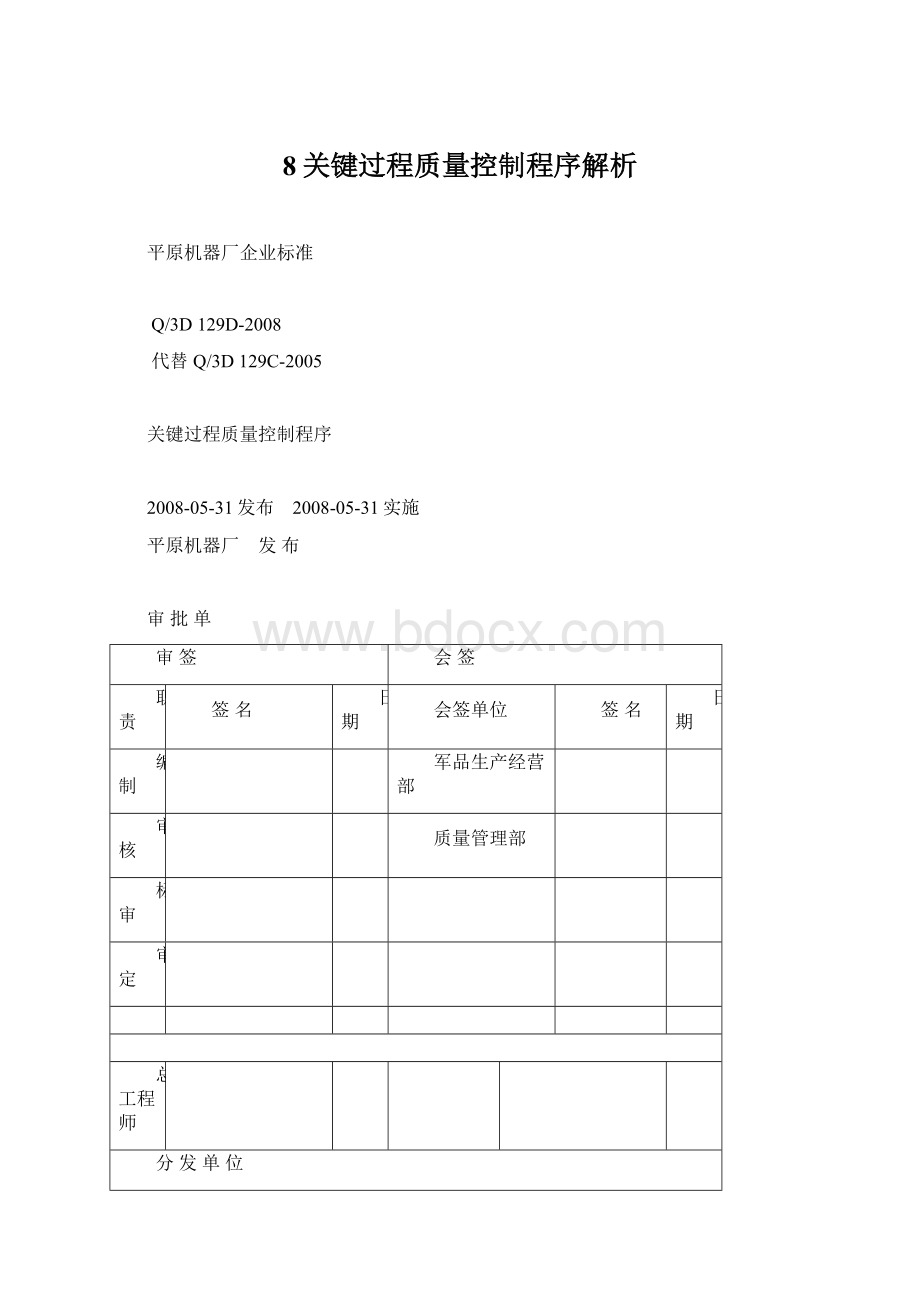

质量管理部

标审

审定

总工程师

分发单位

单位

份数

总部

军品公司

其它经营实体

公司办公室

综合管理部

热表分厂

1

经营管理部

生产经营部

橡塑分厂

人力资源部

工艺技术部

物资供应公司

财务审计部

设计所

动力运行分厂

技术工程部

机加分厂

滤芯分厂

技安环保处

锻铸分厂

驻厂军代表

工具分厂

空军代表室

试验中心

海军代表

修订记录

序号

更改单号

更改页次

更改标记

版次

更改人

更改

日期

有效页

记录

Q/3D129C-G0801

所有

换版

D

肖玉海

20080531

Ⅰ~Ⅲ,1-13

前言

本标准是依据GJB467-83《工序质量控制要求》、GJB909-90《关键件和重要件的质量控制》和GJB9001A-2001《质量管理体系要求》,为了进一步加强和完善关键过程的质量控制,以Q/3D129C-2002《关键过程的质量控制程序》为基础版本进行修订编制。

本标准与Q/3D129C-2005的主要区别是:

a)进一步完善和补充说明了关键过程(工序)生产过程的控制要求;

b)加强对关键外购器材的控制,并进一步予以说明;

c)对关键过程(工序)技术文件的控制做出了更具体的要求。

本标准经批准后于实施之日起执行。

本标准由军品工艺技术部提出。

本标准由技术工程部归口管理。

本标准由军品工艺技术部起草并负责解释。

本标准主要起草人:

王秀玲。

本标准代替标准的历次版本发布情况:

Q/3D129-1997、Q/3D129-2002、Q/3D129C-2005。

1范围

本标准规定了关键过程的质量控制程序及要求。

本标准适用于军工产品关键过程的质量控制。

其它产品可参考执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而构成为本标准的条款。

凡是注日期和版次的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期和版次的引用文件,其最新版本适用于本标准。

GJB467工序质量控制要求

GJB9001A-2001质量管理体系要求

GJB909关键件和重要件的质量控制

GJB790特性分类

Q/3D6099过程能力分析程序

Q/3D040数据分析程序

3术语与定义

3.1关键过程

指对形成产品质量起决定作用的过程。

[GJB9001A-2001,术语和定义3.1]

3.2工序控制点

工序中某些质量特性或因素进行重点控制的环节。

〔GJB467,术语3.4〕

3.3特性

指产品的性能参数和其它技术要求。

主要特性有功能、互换寿命、安全和协调等。

4职责

各单位技术厂(所)长对履行本程序全权负责。

各单位工艺员、操作者、检验员、设备维护人员对其本职工作负责。

5关键过程质量控制

5.1控制点的设置

关键过程控制点的设置如下:

a)形成关键特性、重要特性的过程;

b)加工难度大,质量不稳定,原材料昂贵,出废品后经济损失较大的过程(工序);

c)关键外购器材入厂验收工序;

5.2控制点的控制要求

控制点的控制要求如下:

a)关键过程(工序)控制点必须明确规定控制项目、控制方法、控制类别、控制要求、检测频次、控制图表、人员要求、设备等;

b)必须对关键过程(工序)控制点进行监督,发现异常,立即分析原因,采取措施;

c)某些关键过程(工序)随着工艺能力或加工保障能力的提升,已不再关键;

为此,设计部门和工艺部门应随时清理、确认补充关键、重要特性及其关键过程(关键过程撤销/增补确认单格式见表3)。

5.3关键过程(工序)控制的要求

关键过程(工序)控制的要求如下:

a)在工艺规程和工艺路线卡(传票)上进行标识;

b)关键过程必须编制相应的控制卡;

c)关键过程必须实行“三定”,即“定人员、定设备、定工序(工艺方法)”;

从事关键过程加工、装配等人员要保持相对稳定,并经过分厂(所)或有关部门组织的关键过程(工序)相关知识和要领的培训,分厂(所)根据培训和实际情况确定相应的“关键过程操作者名单”,人员变动时应重新确定“关键过程操作者名单”。

5.3.1关键过程(工序)技术文件的控制

5.3.1.1编制关键过程目录表

编制关键过程目录表的要求如下:

a)各生产单位根据5.1要求确定零组件的关键过程,按关键过程目录(见表1)规定,编制(修订或补充)关键过程目录的细表;

b)关键过程目录的审批权限:

各单位技术员编制→审核→技术厂(所)长审定→军品工艺技术部批准→用户代表签字认可。

5.3.1.2关键过程(工序)文件控制

关键过程(工序)文件控制要求是:

a)各单位在工艺规程中必须编制关键过程控制卡;

明确控制参数,明确加工注意事项,注明巡控间隔数及其过程质量控制表编号;

关键过程控制卡作为工序卡附页插入工艺规程(参照表2);

b)关键过程控制卡的审批权限:

各单位技术员编制→审核→技术厂(所)长审定→检验室主任会签→军品工艺技术部批准→用户代表签字认可。

5.3.1.3对加工难度大、要求高、技术复杂的关键件或重要件的关键工序,应编制具体作业指导书,以保证生产顺利进行。

5.3.1.4关键过程(工序)技术文件的标识

关键过程(工序)技术文件的标识是:

a)含关键、重要过程的工艺规程,在封面右上角及工艺路线卡片首页空白处标记关键、重要字样;

并对工艺路线卡中的关键工序栏目、(关键)工序卡片、关键过程控制卡的相应位置空白处标记关键工序字样;

b)以产品为单元装订成册的工艺规程应在关键、重要件工艺卡片、工艺路线卡的空白处相应标记关键、重要字样;

并对工艺路线卡中的关键工序栏目、(关键)工序卡片、关键过程控制卡的相应位置空白处标记关键工序字样。

5.3.2关键外购器材的控制

关键外购器材的控制要求如下:

a)被确定为关键、重要特性的外购器材,物资供应公司应在《合格器材供应单位名单》中做出相应标识;

b)被确定为关键、重要特性的外购器材的订货状态、技术条件、验收质量标准由设计人员提供;

同时进厂复验项目必须明确作出规定;

c)器材进厂后,严格按规定的复验项目进行复验或检验。

复验或检验合格的器材供应部门应做好特殊标记(原材料、器材在帐目卡片中空白位置处标注关键、重要,同时原材料应在实物上标注、字样),存贮环境应满足规定的技术要求;

d)关键、重要特性的外购器材,供应部门在进行牌号代料时,必须经过充分试验验证,经质量管理部会签、用户代表签字认可方可进行。

同时试验原始记录和试验报告应整理归档备查;

e)改变供应商或供应技术条件时,物资供应公司应严格按照Q/3D020《采购过程控制程序》重新鉴定合格后方可订货。

5.3.3关键过程(工序)工装、设备、检测器具的控制

关键过程(工序)工装、设备、检测器具的控制要求如下:

a)关键过程(工序)使用的工装、设备、检测器具应符合工艺规程规定;

b)工装、设备、检测器具应具备合格证明文件或标识,按鉴定周期进行定检,并保持其精度;

c)新制或返修后的工装、设备、检测器具,必须经试用或合格鉴定,确保能满足产品或零组件质量后方可正式投入使用;

d)当产品或零组件质量特性需要工装、设备的精度提供保证时,各单位必须保证其精度满足质量特性要求。

5.3.4关键过程(工序)生产过程的控制

关键过程(工序)生产过程的控制要求如下:

5.3.4.1关键、重要件由承制单位调度人员根据工艺路线卡在(传票)上空白处标记关键、重要字样;

并在关键工序位置处加盖关键工序印记;

5.3.4.2关键、重要特性加工、装配过程中要严格执行Q/3D5190《工艺纪律》;

5.3.4.3操作者在关键过程(工序)加工中严格执行Q/3D6057《首件三检制度》,对首件进行“三检”,自检、互检、专检,并在三检记录卡上详细记录检测结果;

5.3.4.4加工过程中或加工完成后,操作者和检验人员在原始记录及工艺路线传票上做好质量记录。

具体控制措施如下:

a)根据关键工序控制卡要求使用过程质量控制表(见表4~表9)进行打点记录(工人用蓝黑笔,检验用红笔);

b)控制范围可取被控制尺寸的70%—80%;

c)用极限量规检验关键、重要特性,工序检验100%检测,不再填写过程质量控制表,必要时可采用提高一级精度来控制;

d)对于关键或重要特性的百分之百检验,只要能够测量就应当实施。

由于产品特点和批量不能实施百分之百检验时(如:

测量零件硬度、破坏性试验检查等),可采用抽样方案或规定其它方法验证。

e)在产品质量不稳定或采用抽样方案时,单位工艺人员应采用统计技术(如控制图)对产品质量特性趋势进行监视。

5.3.4.5工艺人员对关键过程(工序)能力应半年进行分析、评价,为改进关键过程(工序)提供依据,具体分析方法按Q/3D6099和Q/3D040执行。

5.3.4.6零件成品检验人员在零件合格证上注明“关键J”、“重要J”标记。

库房检验人员在转开零件合格证中注明“关键J”、“重要J”标记,入库后保管人员按规定存放并做特殊标记,如注明“重要件”、“关键件”。

在组合装配过程中,要逐步积累经验,摸索和确定被控制参数的最佳值,并及时反馈到零件加工单位;

5.3.4.7转运采用专用工位器具,加工件摆放有序。

关键件、重要件在存放、周转、运输过程中,需使用专用盒(或其它储运)工具时,需在专用盒上作出、字样标记。

6关键过程控制用过程质量控制表

过程质量控制表原始记录随工艺路线传票交质管部保存。

表1关键过程目录

中国航空工业

第一一六厂

关键过程目录

编号

产品代号

产品