法兰冲压工艺性分析资料文档格式.docx

《法兰冲压工艺性分析资料文档格式.docx》由会员分享,可在线阅读,更多相关《法兰冲压工艺性分析资料文档格式.docx(21页珍藏版)》请在冰豆网上搜索。

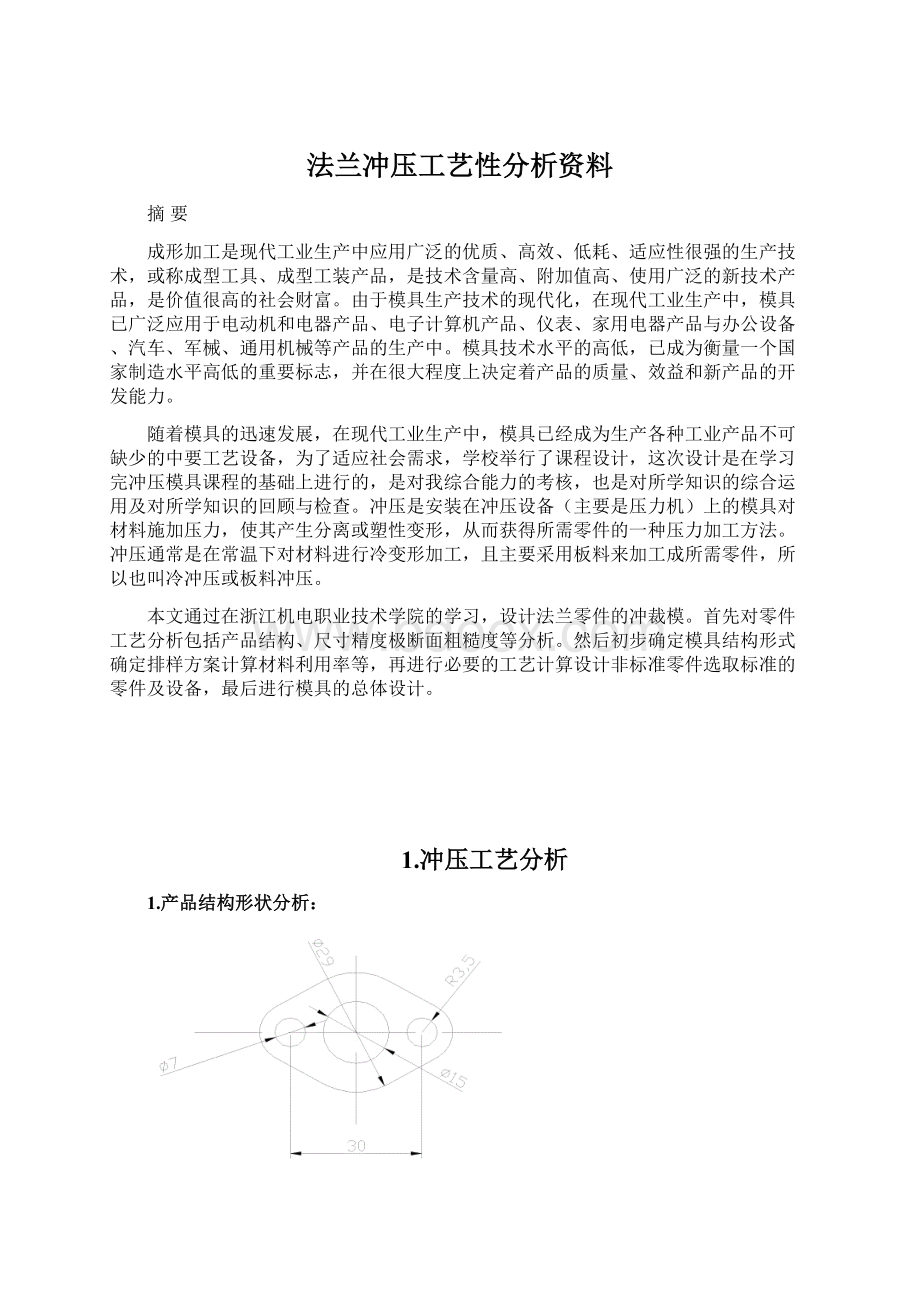

2.1.冲裁剪断面质量

这零件断面质量与材料的塑性、厚度、冲裁间隙、刃口锋利程度、冲模结构以及凸凹模工作部分表面粗糙度值等有关。

因为一般用普通冲裁方式冲2mm和2mm以下的金属板料,其断面粗糙度可达到12.5~3.2µ

m,毛刺允许高度为0.01~0.05mm;

本产品在断面粗糙度和毛刺高度上没有太严格的要求,所以只要模具精度达到一定要求,冲裁件的断面质量可以保证。

3.产品材料分析

冲裁剪所用材料要为08号钢,08钢属于碳素结构钢,经退火后,其力学性能是强度、硬度、和塑性指标适中,经退火后,用冲裁的加工方法是完全可以成形的。

另外,该产品对于表面质量未标注严格的要求,

4.生产批量:

该产品是中批量生产,采用冲压加工方法,最好采用复合模和连续模

2.工艺方案确定

完成此工件需冲孔、落料两道工序,其加工方案分以下几种:

1)第一方案----单工序逐步加工

冲孔、落料单工序简图如下:

图2-1冲孔

图2-2落料

冲孔、落料单工序模

落料、冲孔单工序模简图如下:

图2-3落料

图2-4冲孔

落料、冲孔单工序模

特点:

由于采用单工序模,模具制造简单,维修方便,但生产效率低,工件精度低,不适合中大批量生产。

2)第二种方案----采用复合模加工成形:

图2-5冲孔落料

冲孔落料复合模

生产效率高,工件精度高,但模具制造较复杂,调整维修较麻烦,同时使用寿命短。

3).第三种方案:

采用级进模加工成形:

图2-6级进模冲孔落料

生产效率高,便于实现自动化,机械化,但模具制造较复杂,调整维修麻烦,而且,工件精度较低。

综合考虑:

选择第二种方案,冲孔落料复合模。

送料方式:

手动送料。

3.冲压模的结构确定

1.模具的形式

根据零件图分析,该工件有三个孔,如采用正装式复合模,操作不方便,此外,该工件没有较高的平直度需求,工件精度要求也很低,所以从操作方便,模具制造简单等方面考虑,但是经初步校核之后壁厚不满足倒装结构,所以采用正装式复合模。

2.定位装置

板料定位靠导料销和挡料销完成,以为该模具采用的是条料,控制条料的送进方向采用的是导料板,无侧压装置。

控制条料的送进步距采用的是挡料销定距。

3.卸料装置

1条料的卸除

采用弹性卸料板,同时用倒装式复合模,所以卸料板安装在下模。

2工件的卸除

采用打料装置,将工件从凹模中顶出推下,落在模具工作面上。

3冲孔废料的卸除

采用下模座上漏料孔排出。

4.导向零件

针对本产品精度要求不太高,采用滑动式导柱导套进行导向即可。

5.模具结构

本次设计决定采用对角导柱模架。

4.冲压工艺计算

一、排料利用率

方案

(1)----横排

图4-1横排

搭边查表4-18得=1.8,=1.5

与条料间的间隙查表4-19得=0.5,

条料宽度公差查表4-20得△=0.2

=29

==

L==23.5

S=44+=45.5

=B+Z=33.1+0.5=33.6

方案

(2)----纵排

图4-2竖排

=44

==48.1

L==16

S==30.5

=B+Z=48.1+0.5=48.6

方案(3)----斜排

3)

图4-3斜排

L==16.5+1.5=18

S=2=34.5

板料的裁剪

(a)纵剪(b)横剪

图4-4

对于方案

(1)

要加工的零件的面积为=881.385

一个进距内的材料率用率根据公式(4-19)

ŋ=/BS100%=881.385/(33.145.5)100%=58.5%

板料横剪时的条料数=2000/B=2000/33.1=60.4条可冲裁60条

每条件数=1000/S=1000/45.5=21.9件可冲21件

板料可冲总件数==1260件

横剪是板料利用率ŋ12=n/20001000=55.5%

板料纵剪时的条料数=1000/B=1000/33.1=30.2条可冲裁30条

每条件数=2000/S=2000/45.5=43.9件可冲43件

板料可冲总件数==1290件

纵剪是板料利用率ŋ12=/20001000=56.8%

对于方案

(2)

要加工的零件的面积为=881.385

ŋ=/BS100%=881.385/(48.130.5)100%=60.1%

板料横剪时的条料数=2000/B=2000/48.1=41.5条可冲裁41条

每条件数=1000/S=1000/30.5=32.7件可冲32件

板料可冲总件数==1312件

横剪是板料利用率ŋ12=n/20001000=57.8%

板料纵剪时的条料数=1000/B=1000/48.1=20.7条可冲裁20条

每条件数=2000/S=2000/30.5=65.5件可冲65件

板料可冲总件数==1300件

纵剪是板料利用率ŋ12=/20001000=57.3%

对于方案(3)

ŋ=/BS100%=881.385/(33.1x41.4)100%=64.2%

板料横剪时的条料数=2000/B=2000/33.1=60.4条可冲裁60条

每条件数=1000/S=1000/41.4=24件可冲24件

板料可冲总件数==1440件

横剪是板料利用率ŋ12=n/20001000=63.5%

每条件数=2000/S=2000/41.4=49件可冲49件

板料可冲总件数==1470件

纵剪是板料利用率ŋ12=/20001000=64.7%

综上所述,方案(3)纵剪材料利用率最高,同时有没有改变原零件图的形状,所以要选择方案(3)纵剪这种方案。

冲压力计算及压力机的选定

5.冲压力计算及压力机选定

(一)冲压力的计算

材料是08号钢经退火后

材料抗剪强度查表2-3得σ=255-353Mpa则取σ=280Mpa

卸料力系数()、推件力系数()、顶件力系数()查表4-22得:

=0.04~0.05则取=0.04=0.055=0.06

平刃口模具的冲裁力根据公式(4-18)

F=KLtσ

修正系数K=1.3零件图中落料件周长L=111.65

冲孔件周长L=91.06

1)落料冲裁F落料力

F落料力=KLtσ=1.3111.65280=40640.6N

2)冲孔冲裁F冲孔力

F冲孔力=33145.84

F冲裁力=F落料力+F冲孔力=73786.44N

3)卸料力F卸料力

F卸料力=F落料力=0.0443543.5N=1625.624N

4)推件力F推件力

假设凹模刃口直壁高度h=6

则

F推件力=nF冲孔力=30.05533145.84=5469.06N

5)顶件力F顶件力

F顶件力=(F落料力+F冲孔力)

=0.06(73786.44+33145.84)=4277.29N

6)总冲压力F总

F总=F冲裁力+F卸料力+F推件力

=80881.124N

(二)压力机的选定

对于冲裁工序,压力机的标称压力应大于或等于冲裁时的总冲压力的倍,即根据公式(4-23)

F总=88969.23N到105145.4612N

通过查表3-5初选压力机的型号J23-16,其主要技术参数如下:

公称压力160KN

滑块的行程55mm

最大闭合高度220mm

闭合高度调节量45mm

工作台尺寸300x450mm

工作台孔尺寸160x240xφ210mm

模柄孔尺寸φ40x60mm

垫板厚度40mm

6.凸、凹模刃口尺寸及公差

1.刃口尺寸计算

由图可知,该零件属于无特殊要求的一般冲孔、落料,由冲孔获得;

由落料获得。

查表4-10得:

则=0.360-0.246=0.114

(1)落料①②;

①落料时根据公式(4-34-4)

经查表4-134-14得

校核间隙:

因为,所以符合

将已知和查表数据代入公式,即得

②

将已知和查表数据代入公式,即得

(2)冲孔①②

①冲孔时根据公式(4-54-6)

因,所以符合

②

(3)孔心距

当在同一工步冲出冲件上两个孔时,因凹模磨损后孔距尺寸不变,故凹模型孔的中心距可按公式(4-8)

2、计算压力中心

由于该零件完全对称于相互垂直的两条对称线,所以模具的压力中心在几何图形的中心点上。

7.主要工作零件的设计计算

1、落料凹模

凹模板的厚度主要是从螺钉旋入深度和凹模的刚度考虑的。

1)凹模的厚度H凹

根据公式(4-37)

凹模材料的修正系数

凹模刃口周