完整版液压系统施工方案Word格式文档下载.docx

《完整版液压系统施工方案Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《完整版液压系统施工方案Word格式文档下载.docx(13页珍藏版)》请在冰豆网上搜索。

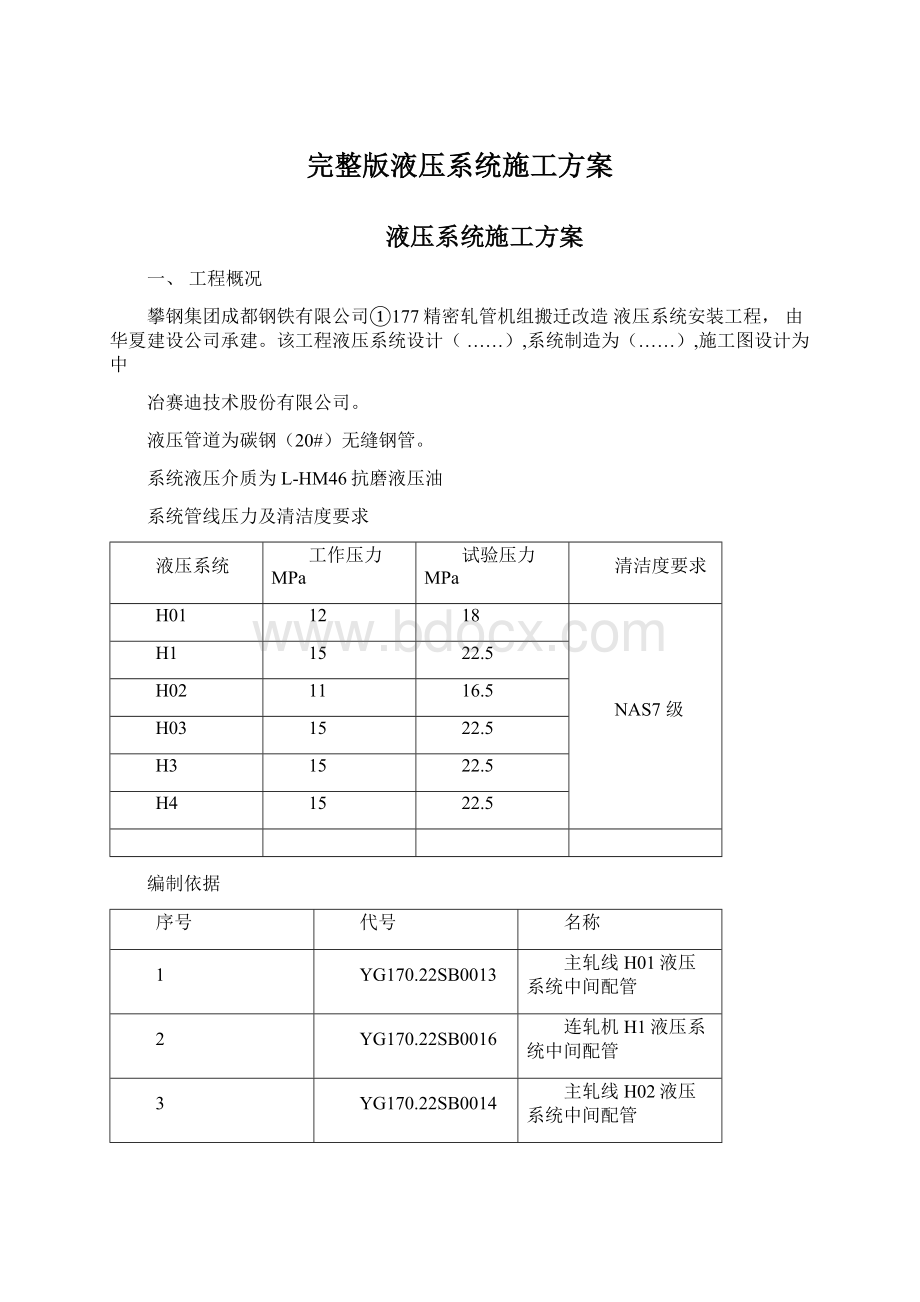

16.5

H03

H3

H4

编制依据

序号

代号

名称

1

YG170.22SB0013

主轧线H01液压系统中间配管

2

YG170.22SB0016

连轧机H1液压系统中间配管

3

YG170.22SB0014

主轧线H02液压系统中间配管

4

YG170.22SB0015

主轧线H03液压系统中间配管

5

YG170.22SB0017

主轧线H3液压系统中间配管

6

YG170.22SB0018

主轧线H4液压系统中间配管

三、主要工作量

(1)H1连铸机管道

规格、型号

单位

数量

备注

无缝钢管

©

60*9

米

30

48*7

48

60*4

P米

162

89*6

60

25*3

114

89*11

36

7

114*14

108

8

合计

558

(2)H01主轧线管道

38*6

30*4.5

48*4

78

(3)H02主轧线管道

114*6

76*10

30*3.5

20*3

72

(4)H03主轧线管道

168*7.5

r米

102

38*4

288

(5)H3主轧线管道

20*3.5

—米

24

76*5

54

42

153

(6)H4主轧线管道

「米T

180

施工方法、技术措施

2.施工的重点、难点

液压系统的设备、元件精密,重要设备设备、元件均为进口件,其订货周期长,因此,运输、安装液压设备,保护设备不被损坏为工作的重点之一。

液压系统清洁度要求为NAS7级,因此,现场设备安装、管道切割、焊接、连接、加油、循环清洁,应以确保清洁度为工作中心;

液压系统的使用压力最高达到30Mpa,如何确保焊接质量,密圭寸件的正确使用、安装,密圭寸面的紧固,成为减少泄漏的重要环节。

3.设备的开箱验收

设备在运输至现场后,确认设备的规格、型号、数量,以及设备的外观是否完好,并作好开箱验收记录。

暂时不能安装的设备,应作好保管、存放工作。

现场的存放工作应有专人看护,防日晒雨淋,同时避免其它专业施工时对设备造成损坏。

所有外露口均应包扎好,以免对设备造成污染。

4.油箱、油泵、阀站等设备安装

(1)设备安装前应根据设备图纸要求对设备的基础进行验收,校对基础的标高,中心线及安装用的中心预埋件(如地脚螺栓、钢板等)位置是否正确和齐全。

(2)将放垫铁的基础面铲平,安放垫铁。

(3)在运输、搬运设备,应注意对液压元件进行保护,无起重设备的地点搬运时,应垫以枕木、滚筒,辅以葫芦牵引;

起吊、牵引的受力点应在支架、底座部位,不得使阀台、泵体等受力。

(4)设备就位后,用检测精度为0.05mm的条式水平仪检查,允许误差为

0.5mm/m。

(5)室内设备安装,应注意按先里后外的顺序进行。

(6)设备调整完后,须紧固地脚螺栓,将垫铁间点焊。

(7)以上工作完成后,填写《二次灌浆通知书》交由土建进行二次灌浆作业。

5.管道酸洗

本次工程使用的管材为20#碳无缝钢管,酸洗采用特制四合一磷化液酸洗,该液集酸洗、中和、脱脂、钝化为一体。

采用槽式酸洗方法。

钢管在酸洗槽中浸泡到一定时候检查铁锈是否已除完,管壁呈鼠灰色;

无锈后,取出钢管,用干净、干燥的压空进行吹扫,直到管道内水份挥发完、无肉眼可见的颗粒;

干净、干燥后将管口用塑料管堵堵好管口两端,防止二次污染,送施工场地。

现场应有临时堆放的管架,不能随地堆放。

6.配管

(1)在管道所连接的设备安装完毕后,进行液压泵站至阀站、阀站至油缸的配管工作。

(2)配管前应核对管沟的预埋件位置是否正确和齐全,机体配管应考虑不碍设备的运行、检修。

(3)管道的敷设既要横平竖直、整齐美观,又要便于维护检修;

按先大管,后小管;

先压力管,后无压管的原则进行。

(4)并列或交叉的管道,其管壁之间应有适当的间距,不小于10mm,防止振动干扰。

(5)同排管道的法兰或活接头应相间错开100mm以上,保证装拆方便。

(6)管道支架间距应按管径大小设置,弯曲部分应在起弯点附近设置支架。

软管前的钢管应设置支架。

管夹间距可按如下标准执行:

外径mm

14~20

25~30

38~48

60~76

89

管夹间距m

1.5~2.1

1.8~2.4

2.1~2.7

2.4~3.0

2.7~3.4

3.0~3.7

(7)法兰和活接头,在不影响安装的前提下尽量少用,以减少漏点。

(8)管夹一般情况下用塑料管夹,在离热源近的管道采用全金属管夹。

(9)软管敷设应避免急弯,长度应满足弯曲半径和移动行程;

经常随部件移动的软管与支架设备边角和管路的接触处应有防护措施,防止磨损和破裂。

离热源近的软管须用石棉绳缠绕进行隔热。

(10)管道安装间断期间,管口应采用塑料或白布封闭,防止灰尘和异物进入

(11)管道切割时,不能采用砂轮切割机加工,无缝钢管采用钢管切断机切割;

管端切割表面须平整,切口面与管子轴线应垂直,同时应用坡口机将焊接坡口打好,清除毛刺、氧化皮等异物。

(12)弯管时,弯曲半径不小于管外径的3倍。

7.管道焊接

(1)焊工应持有相应的合格证书上岗

(2)焊接采用氩弧焊,或氩弧焊打底、电弧焊填充,

(3)焊接前焊丝、焊条应进行物理性能和化学成分的检验,检验合格后方可投入使用。

(4)氩弧焊的焊丝:

20#无缝钢管采用碳钢氩弧焊丝。

(5)焊条、焊丝保持干燥、清洁,无油污、锈蚀,必要时用烘箱干燥。

(6)焊接前管子、管件应按壁厚的不等采取不同的坡口形式;

本次工程管道壁厚为3~9mm,因此主要采用V型坡口,坡口应用机械方法加工,不得采用角向砂轮磨光机。

(7)管道点固焊时,应采用氩弧焊;

打底时,应在管内通以氮气或氩气,以防止内表面氧化,同时也保证焊缝内表面成形良好;

打底完成后,可用电弧焊填充。

(8)焊缝质量达到U级焊缝精度,外观要整洁。

(9)每道焊缝焊接完成后,必须进行外观检查,无裂缝、气孔、夹渣、咬边

等缺陷。

(10)焊接完后,应按15%的比例进行焊缝探伤检查,探伤采用射线探伤;

不合格者,应加倍抽查该焊工的焊缝;

如仍有不合格者,则应对该焊工的全部焊缝进行无损探伤。

8.管道试压

(1)将管道与油缸、阀台脱开,拧紧管接头和管夹,用压空或氮气进行吹扫,观测管道是否通畅。

(2)将管道连接成一条回路,所用临时管及管件须磷化处理,临时配管仍需氩弧焊。

末端用堵头封死,试压介质按系统的使用介质。

(3)试验压力按YBJ207-85,或按设计要求进行。

(4)最高试验压力为系统额定工作压力的1.5倍进行。

(5)试验时,用试压泵先将油液泵入管道,并进行排气作业。

先将压力升至

1.0MPa,全面检查管路是否有泄漏。

以后升压按每级增加2.0MPa逐渐升高,每升高一级稳压2分钟,并检查管路、接头是否泄漏。

当压力升至试验压力时,稳压10分钟,再降至系统的额定工作压力,对系统所有焊缝和连接部位进行全面检查,无渗漏、泄漏,管道无永久变形为合格。

检测油液清洁度(取样口的设置应在回油总管水平段的下部),直到连续三次

管路循环清洗示意图

达到设计规定的清洁度要求为合格。

10.管路连接

1)按系统要求将泵站与阀站、油缸间的管道连接好。

2)连接中使用的0型圈、组合垫等密封材料,规格型号使用得当,材料应符合液压介质的使用要求,以减少运行中的泄漏。

3)法兰、接头、管卡应逐一紧固。

4)对高温区域的软管、钢管,应外缠石棉绳或石棉布或按设计要求的隔热措施。

5)对地沟内管道应盖盖板加以保护。

11.涂漆

(1)管道、支架涂漆前应清除外表面的铁锈、焊渣、油垢及水分等。

(2)涂料应有合格证明书。

(3)管道油漆颜色按攀成钢《设备色标技术标准规定》:

a.增压压力管一一紫红色

b.工作压力管大红

c.回油管一一淡(铁)蓝色淡

d.吸油和泄油管一一苹果绿

e.冷却水进、回水艳绿色

(4)涂层质量应均匀,无剥落、气泡、损坏等缺陷。

12.蓄能器充氮

用充氮小车对皮囊按规定压力充氮,并检查皮囊是否保压密封。

13.油箱清洗、加油

(1)检查油箱内表面是否生锈。

(2)用海绵沾净残存油液,清除异物,用面团粘尽内表面的杂质。

检查合格后,进入加油工序。

(3)试车用油(包括循环清洗)由建设方提供。

⑷加油时,须使用出口清洁度等级不低于NAS5级加油机,加油机应事先清洗干净,更换滤芯,直至加油至正常油位(预留部分管路用油)。

(5)油缸在设备安装过程中应保持油口密封良好,在接管前如发现油口无密封保护,应由有关单位进行清洗检查。

14.配合电气、计控

配合电气、计控专业按工艺要求进行接线。

15.系统单体试车

(1)液压系统的单体试车应会同机械、电气专业进行全面检查,以确保该系统涉及的机械、电气均准备完毕。

(2)首先应检查电机-泵的转向是否正确、转动中是否运行平稳,电控柜工作是否正常,管路是否有泄漏。

各截止阀是否按运行要求启闭。

(3)将系统溢流阀手柄完全松开,启动泵,向管路内充油,并打开阀站、油缸排气阀,直至将空气排除干净。

(4)调节溢流阀,使系统