电气控制综合实训解析Word文档格式.docx

《电气控制综合实训解析Word文档格式.docx》由会员分享,可在线阅读,更多相关《电气控制综合实训解析Word文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

指导教师:

设计时间:

2014年10月12日—11月1日

实训地点:

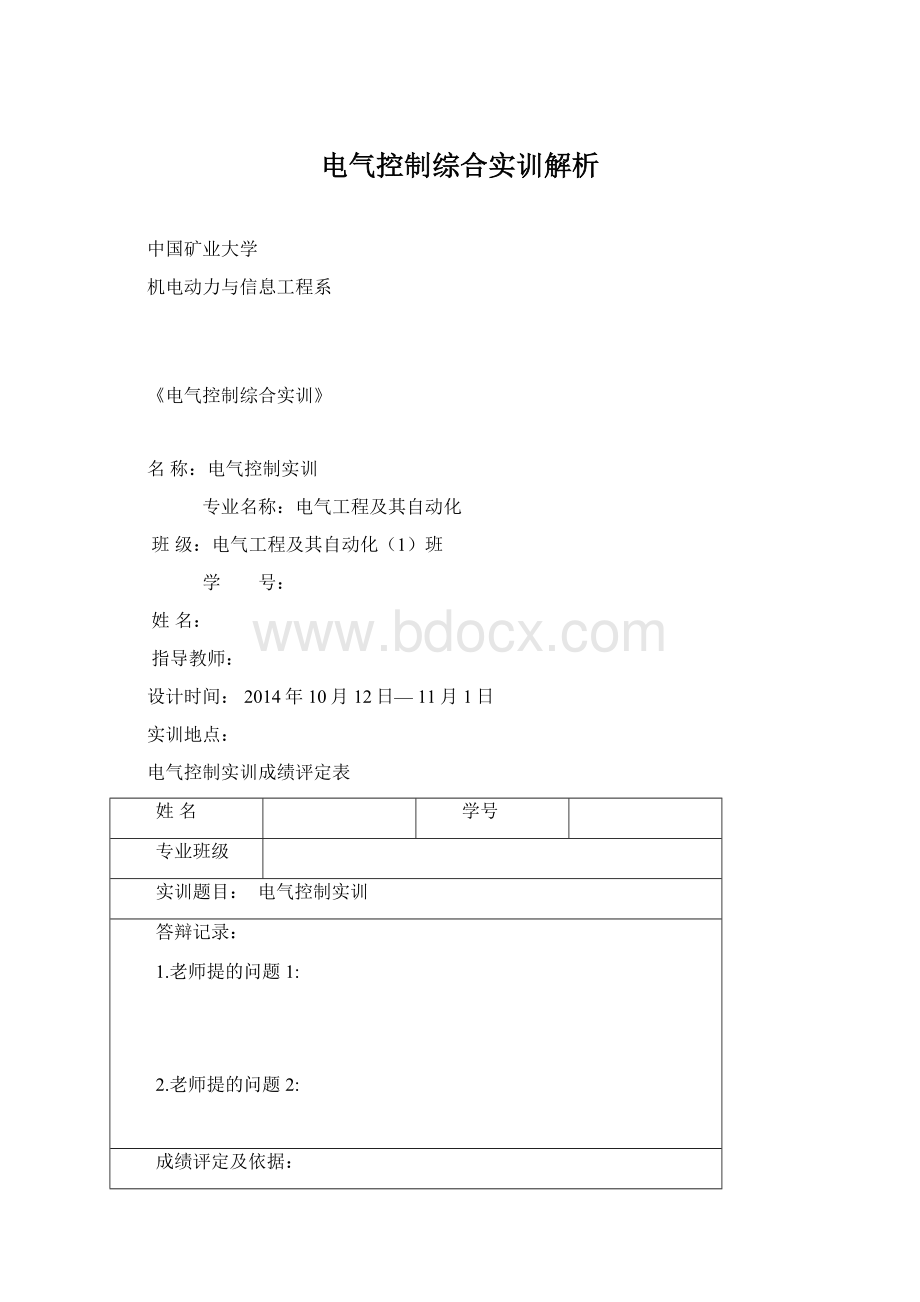

电气控制实训成绩评定表

姓名

学号

专业班级

实训题目:

电气控制实训

答辩记录:

1.老师提的问题1:

2.老师提的问题2:

成绩评定及依据:

1.考勤情况(10%):

2.设计组装调试情况(30%):

3.设计答辩(20%):

4.设计报告(完成情况、报告规范性等情况40%):

最终评定成绩(以分数和优、良、中、及格、不及格评定):

指导教师签字:

概述4

一主回路设计4

二测速回路设计6

三安全回路设计7

四控制回路10

五辅助回路16

TKD-A提升机电气控制线路设计

概述

TKD-A电气控制系统是为单绳缠绕式交流提升机配套设计。

该系统在加速阶段、采用转子附加电阻调速,减速阶段采用动力制动等减速方式,可实现六阶段提升。

转子回路切电阻采用电流附加时间原则。

该系统主要包括主回路(定子回路、转子回路)、测速回路、安全回路、控制回路、辅助回路、可调闸回路等。

一主回路设计

(一)主回路工作原理

1、定子回路

提升电动机M的定子绕组经高压隔离开关QS1、高压油断路器QFG和高压换向器(正向接触器KMZ或反向接触器KMF)及线路接触器KML与高压6KV电源相连。

接触器KML及KMZ或KMF控制电动机的通断和转向。

高压油断路器设有失压脱扣器LSY及过流脱扣器LGLl、LGL2,,当电源电压过低或电动机过载时,QFG断开以保护电动机,同时串接在安全回路的常开触头断开,实现安全制动;

与LSY串接了两个保护开关的闭锁触头:

紧急情况下供司机控制的脚踏开关SJT的常开触头,高压换向室栏栅门闭锁开关SHL的常开触头。

后者的作用是,在提升机正常工作时,为保障生产和人身安全,防止人员误入换向室。

当采用动力制动时,控制回路将断开KMF或KMZ及KML,却保证动力制动接触器KMD有电,提升机电动机定子改由可控硅变流装置送入直流电。

QS2和QS3分别为6KV电源进线和备用线的高压隔离开关。

2、转子回路

转子回路外接8段电阻,在加速和动力制动过程中,由加速接触器KMl-KM8分段切除,来改变电动机的起动和制动特性,以满足提升机对速度的要求,并限制转子电流。

二测速回路设计

测速回路反映了提升系统的实际速度和提升机旋转方向。

测速回路的核心部件是他激直流发电机TG。

由主电动机拖动,测速发电机电枢电压与提升电动机转速成正比。

其励磁线圈LTG由稳压电源VWY及可控硅整流装置VG9单独供电。

当提升机以最大速度VM运转时,TGF的电枢电压为220V,电压的极性决定于提升机的转向。

(一)测速回路工作原理

1.第1.2行回路中接有正反向继电器KAZ和KAF。

由于二级管VLZ、VLF的作用,它们的常开触头分别接至速度给定装置自整角机CX5和CX6励磁绕组,从而保证提升机正转时自整角机CX5,工作,提升机反转时CX6工作。

为了防止等速运行时测速发电机电压很高而烧毁KAZ、KAF线圈,在它们回路中接有电阻Rtl,低速继电器KSD、KSDZ动作后,Rtl接入回路,限制线圈电流。

2.《煤矿安全规程》规定,当提升机速度超过最大速度VM的15%时,必须能自动断电,并能使安全制动器工作。

同时还规定,当提升速度最大超过3m/s时,必须装置限速器,使容器到达井口时,能自动把速度减到2m/s以下。

限速回路的过速继电器KGS2用于实现上述要求。

当TGF电枢电压为220×

1.15=253V时,KGS2吸持,其串接在安全回路的常闭触头断开,产生安全制动。

回路中接有整流器VG4。

任时刻加在VG4上的电压(电流)数值必然反映该瞬间的实际速度;

517端电压为正,516端为负,与提升机转向无关。

由518、517两点间引出的电压送到磁放大器AM1和磁继电器AM2的直流控制绕组⒂⒃,因此,AM1⒂⒃、AM2⒂⒃内流过的电流大小就代表着实际速度。

由519、516两点引出电压为动力制动的测速反馈电压。

当实际速度等于、低于给定速度,或超速不足10%时,励磁电器吸持,若实际速度超速1000以上时,GSJ断开,产生安全制动。

3.低速继电器KSD主要用于实现爬行阶段的自动控制,根据下述原则整定KSD:

当提升系统速度降低至爬行速度V4时,令KSD释放衔铁,开启其串接在中间继电器KSDZ回路内的常开触头。

这时,串接在换向回路中的KSDZ常闭触头闭合,提升电动机有可能二次给电。

4.KV1、KV2、KV3为速度继电器,它们的常闭触头分别在电阻接触器回路中。

采用动力制动时,利用三个继电器的触头,适时切除电阻。

如不作特殊要求,可近似按照0.75VM、0.5VM和0.25VM值整定KV1、KV2、和KV3。

三安全回路设计

安全回路的作用是防止提升机发生意外事故。

因此,安全回路中设有必要的保护和连锁装置,串接了多个保护元件的触头,当提升机正常工作状态遭到破坏时,安全回路中相应触头即可断开KWA回路,使安全电磁铁释放,打开制动油压系统的二级制动阀,迅速回油,从而使盘形闸产生安全制动,同时KMA触点断开工作闸继电器KGZ线圈回路,工作制动参与安全制动。

(一)安全回路工作原理

1.主令控制器手柄零位联锁触头SK-1:

当操作手柄在中间位置时SK-1断开(手柄前移或后移),安全回路动作后,操作手柄必须恢复中间位置,提升机才可以能再次起动。

2.制动手柄闭锁开关SDZ的常开触头SDZ-1:

只有当制动手柄放在制动位置时,SDZ-1常开触头才能闭合。

KMA回路接入这‘触头的目的是:

只有在工作制动状态下才能解除安全制动这可避免提升机在容器及钢丝绳的重力作用下自动运转。

提升机正常工作时,利用其自保触头仍可维持KMA回路通电。

3.测速回路断电线监视继电器KJS常开触头:

测速回路接有许多反映实际速度的电控元件。

为防止提升机在测速回路断线或测速发电机发生事故时继续运转,在16回路中接有继电器KJS,一旦测度回路出现故障,KJS失电。

正常工作时,加速开始或接近提升终了转速很低,以致KJS无法吸持衔铁,常开触头断开,为此,利用加速接触

器KM8的常闭触头短接KJS常开触头。

当提升机速度接近VM时,KM8通电,常闭触头断开,KJS闭合。

4.减速阶段任瞬间时,实际速度超过给定速度10%时,触头断开,KGS1可以实现《煤矿安全规程》对提升机防止过速的第二项要求。

5.等速阶段过速继电器KGS2的常闭触头:

当提升机运转速度超过最大速度15%时,触头断开,实现《煤矿安全规程》对提升机防止过速的第项要求。

6.失流继电器KSL的常开触头:

为了防止深度指示器回路断线司机无法开车,将失流继电器KSL串接在深度指示器励磁回路内,深度指示器发生故障,失流继电器KSL断电。

7.制动油过压保护继电器K2的常闭触点:

当制动油油压过高,油压继电器KYL1的触头闭合,K2带电,断开其常闭触头,同时线路中信号灯给出指示。

8.动力制动失压继电器KSY的常开触头。

若可控硅装置内的KSY失电,断开安全回路。

9.高压油断路器QFG的常开触头,当油断路器合上时,常开触头闭合。

10.防止容器过卷的开关SJX1、SJX2、SJX1A.SJX2A的常闭触头:

一对过卷开关SJX1A.SJX2A安装在井架上,高出容器正常卸载位置1.5m。

另套过卷SJX1、SJX2,安装在深度指示器相应位置,增加了工作的可靠性。

若容器稍有过卷,触及过卷开关,串在KMA回路内的相应触头断开。

11.防止闸瓦过分磨损开关SJX3、SJX4分别安装在左右卷筒的制动器上,当闸瓦磨损时触头断开。

12.调绳转换开关STK-7:

不调绳时,STK置于左侧位置,STK-7触头闭合,可短接调绳装置的保护元件SJX5、SQ1、SQ2触头。

需要打开离合器时,扳动SIK置中间位置,SJX5、SQ1、SQ2等触头即可串接在回路中。

四控制回路

控制回路包括信号回路、电动机换向回路、转子电子控制回路及动力制动控制回路等。

这些回路的作用是控制电动机按预定方式自动地加速、等速、减速和爬行,直接停车。

(一)各工作阶段的控制原理

1.TKD-A型电控设备用于实现六阶段速度提升,适于静力不平衡箕斗提升机系统速度图及力图如附图所示。

2.提升货载时感应电动机的特性曲线,如图5所示。

3.电动机采用完全起动方式。

提升开始时,特性曲线Ry1所形成的拖动力矩过小,只能将松弛的钢丝绳拉紧,并消除传动齿轮间隙、实现低速验绳及消除电动机接入电网时的过电压等。

利用时间继电器、接触器等电控元件,自动切除第小段附加电阻

Ry1后,电动转入特性曲线Ry2二运转。

由于这时的Ry2所形成的转矩M01大于T0阶段提升系统静阻力矩MI0,因此电动机将拖动提升机沿特性曲线Ry2运转,速度逐渐增加。

待运转至b’点,力矩降至M02第二预备级可以限制提人时的加速度和实现曲轨内的加速度。

若正确计算并选择电阻,且根据设计值调整控制元件,使M01、M02。

的均值M0于T0阶段拖动力F0相适应,必然形成的初加速度a0,这就实现了t0阶段的合理控制。

4.自动切除电阻实现主加速。

利用时间继电器的控制,当电动机力矩达M02时,自动切除第二段电阻Ry2,电动机转入特性曲线R1上运转,力矩增大为M11随着n的增加,m逐渐减小。

待力矩为M12时,继续切除电阻,电动机转入R2特性曲线上运行。

同

理R1经R2、R3……逐渐切除电阻,最后转入自然特性曲线R2。

为了保证起动过程平稳性,应该使诸条特性曲线有相同的切换力矩M11、M12。

此外,由于M11、M12的平均值M1恰与T1阶段拖动里F1相当,因此实现了设计的主加速a1的要求。

其具体控制过程如图5中折线cc’dd’ee’ff’gg’hh’ii’所示。

5.自动加速过程切除电阻的原则

TKD-A电控系统采用电流附加时间原则切除电阻控制起运过程。

按加速时间控制起运过程,才用时间继电器,整定每个继电器延时恰为电动机在所控制特性曲线上处M11运转到M12的时间。

但是负载大小变化将导致加速的的变化,从而导致切换点的移动,并产生误差积累。

当实际载荷小于设计值时,加速过程左移,有可能在某条人工特性曲线上就开始的速过程。

当实际载荷大于设计值时,加速过程右移,起动力矩过大,甚至会引起高压断路器动作而停车。

单纯按启动电流控制启动过程,采用电流继电器。

令电流表继电器在电动机力矩M11时吸持,到M12里释放,以实现起动力矩M11、M12切换电阻,但主加速度将随载荷的变化出现过大或过小。

过大即不能实现合理速度图,运转也不安全,过小必然延缓了起动过程,降低了提升能力。

采用电流附加时间的控制方法,可以克服单纯使用电流继电器或时间继电器控制时的缺点,实际上是两种方法的结合。

其控制原理如图6所示。

整定电流继电器的吸持值与M11相适应,释放值与MS相适应。

释放力矩MS大于M12,通常令MS大于M125%左右。

在每条特性曲线的MS至M12运转过程,由时间继电器控制。

无论实际载荷是否与设计值相等,电流继电器在力矩达到MS值时,一定释放。

载荷与设计值存有出入时,R1曲线上切换点将会偏离C’点而改为(C’)’或(C’)”点,但偏离误差甚小,同时没有误差累积现象。

6.司机采用手动控制,切除电阻的时机则完全取决于司机。

7.由于自然特性曲线R2很硬,静阻力矩有某些变化,对转速电没有什么影响,可以认为等速阶段电动机在R2特性上J点运转。

该点力矩为MJ,转速近于nN。

等速阶段可不进行任何