烧成系统培训资料Word格式.docx

《烧成系统培训资料Word格式.docx》由会员分享,可在线阅读,更多相关《烧成系统培训资料Word格式.docx(19页珍藏版)》请在冰豆网上搜索。

窑内的热流是靠燃料燃烧,产生火焰发出热量,而使窑温升高,因此火焰温度高,窑温也高。

目前判断火焰温度高低的方法是通过比色高温计结合计算机,可测出比较接近实际温度的数据,除此之外,在正常操作时,对火焰温度高低的判断,还可通过火焰的颜色。

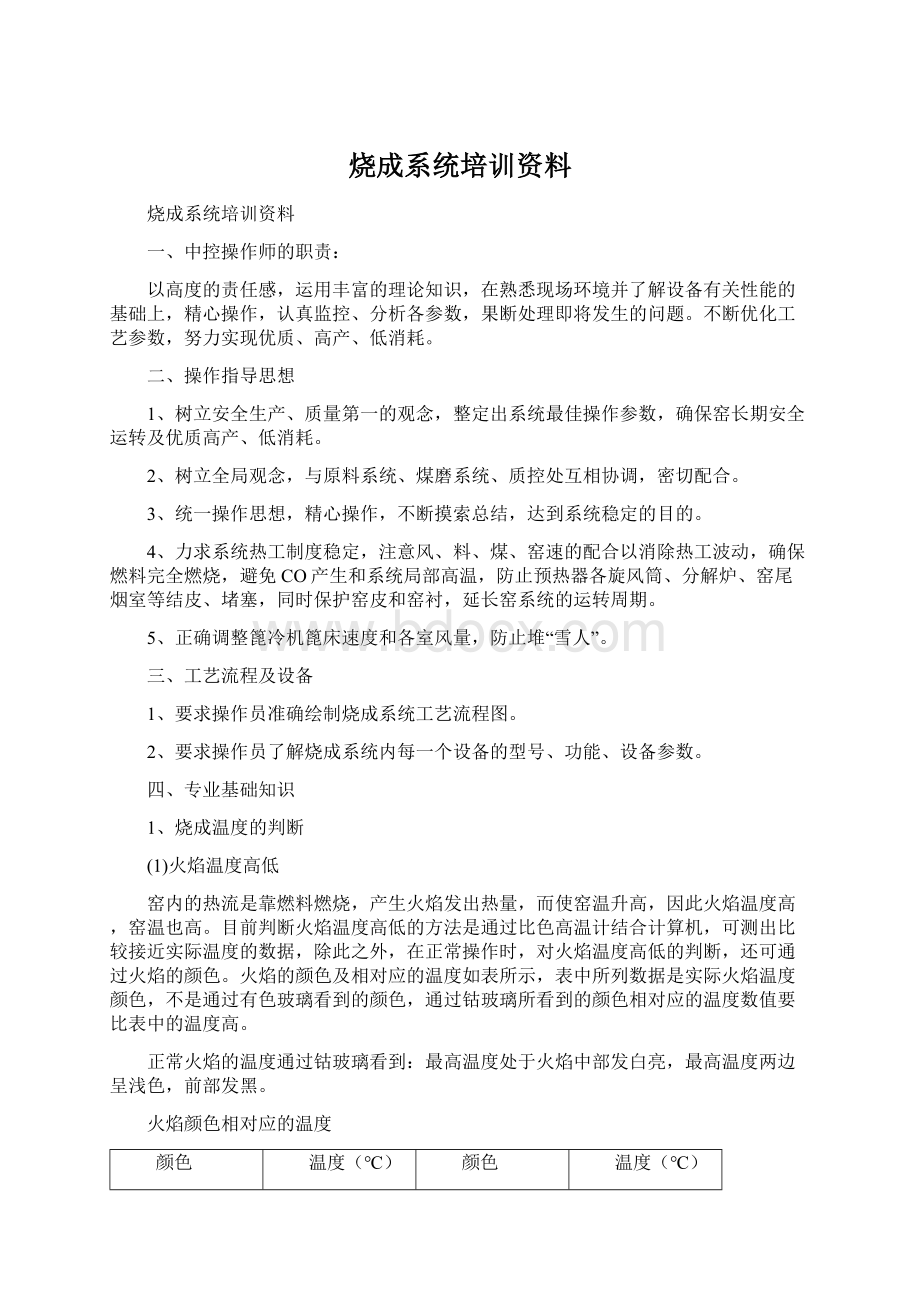

火焰的颜色及相对应的温度如表所示,表中所列数据是实际火焰温度颜色,不是通过有色玻璃看到的颜色,通过钴玻璃所看到的颜色相对应的温度数值要比表中的温度高。

正常火焰的温度通过钴玻璃看到:

最高温度处于火焰中部发白亮,最高温度两边呈浅色,前部发黑。

火焰颜色相对应的温度

颜色

温度(℃)

最低可见红色

475

橙色到黄色

900~1090

最低可见红色或深红色

475~650

黄色到浅黄色

1090~1320

深红色或樱桃红色

650~750

浅黄色到白色

1320~1540

樱桃红色到发亮樱桃红色

750~825

白色到耀眼白色

1540

发亮樱桃红色到橙色

825~900

(2)熟料被窑壁带起高度

正常情况下,物料随窑运转方向被带到一定高度而后下落,落时略带黏性,熟料颗粒细小均齐温度过高时,物料被带起来的高度比较高,向下落时黏性较大,翻滚不灵活而颗粒粗大,有时呈饼状下落;

烧成温度低时,熟料被带起高度低,顺窑壁滑落,无黏性,物料颗粒细小,严重时呈粉状,这主要是因为温度增高使物料中液相增加,温度降低液相减少。

温度增高还会使液相黏度降低,当温度过高时,液相黏度很小,像水一样流动,这种现象,操作上称为“烧流”,会危及窑衬和篦板。

(3)熟料颗粒大小

正常的烧成温度,熟料颗粒绝大多数直径在5~15㎜左右,熟料外观致密光滑,并有光泽。

温度提高,由于液相量的增加而使熟料颗粒粗,结大块;

温度低时,液相量少,熟料颗粒细小,甚至带粉状,表面结构粗糙,疏松,呈棕红色,严重时甚至会产生黄粉,属于生烧的情况。

(4)熟料立升重和游离CaO的高低

熟料立升重就是每升5~7㎜粒径的熟料质量。

烧成温度高,熟料烧结得致密,因此熟料升重高而游离CaO低;

若烧成温度低,则升重低而CaO高;

当烧成温度比较稳定时,升重波动范围很小,正常生产时升重的波动范围在±

50g之间,各厂的控制指标不一。

2、窑与分解炉用燃料比例的掌握

窑、分解炉用燃料比例的掌握应根据以下原则:

(1)窑尾及出分解炉的气体温度都不应高于正常值;

(2)在通风合理的情况下,窑尾和分解炉出口废气中的氧含量应保持在合适的范围内,应尽量避免一氧化碳的出现;

(3)在温度、通风允许的情况下尽量提高分解炉用燃料比例。

这些原则易于理解,多数也能得到贯彻,但也有不少人存在一些模糊认识,在遇到问题时不能很好地处理。

模糊认识之一,窑尾至分解炉间的区域温度偏高、结皮严重总认为是由于分解炉加燃料多引起的,因而操作上总是减少分解炉的燃料,而后增加窑用燃料,结果此区域温度进一步升高,结皮更加严重,窑况进一步恶化。

实际上除了窑气、炉气分开的双系列窑外分解窑外,上述情况主要是由于窑用燃料过多引起的。

众所周知,分解炉是一种高效交换器,在分解炉内多加燃料,废气温度既不会过高而炉内物料又能获得较高的分解率。

但如果把本应加到分解炉的燃料加到窑内,则入窑物料的分解率必然低下,从而增加窑的负担。

由于窑内热交换率低,为了保证熟料的正常煅烧,就需在窑内再加燃料,但受燃烧空间和热交换效率的限制,窑尾至分解炉间的区域温度就必然过高。

而这一区域又正好是“料稀区”,且物料易在此区部分角落产生循环,有很好的结皮条件,易造成严重结皮。

物料在完全分解之前其本身温度不会超过当时的平衡温度(一般850℃左右),所以在分解炉内适当的多加燃料既不会引起上述区域的废气温度过高也不会引起入窑物料温度过高,而只有在炉内物料分散不好、分布不均的情况下才会造成炉内及其出口废气温度高。

因此,当窑尾及其上升管道温度高时,不能轻易认为是分解炉燃料加多了,而应认真分析原因,采取正确操作方法。

通常只要逐步减少窑用燃料,同时将其减少量的一部分增加到分解炉内,情况就会逐渐好转。

模糊认识之二,烧成温度低熟料欠烧总认为是窑用燃料少造成的。

即使当窑的燃烧能力已到极限时,仍增加窑燃料用量,结果造成窑头温度进一步降低,窑尾系统温度则过高。

这一错误的操作方法还会引起窑内还原气氛,造成系统结皮严重,结长厚窑皮甚至结圈。

窑内通风及燃烧能力是有一定限度的,在燃烧空气无富余的情况下,增加燃料窑头温度不仅不会提高反而会降低。

但有些操作人员一遇到窑头温度低却总是增加窑头燃料,尤其是在喂料量并不多,燃烧空气并不富余的情况下,仍往窑内多加燃料。

我认为窑用燃料的增加有一个最简单的原则,即只要窑尾废气中有一氧化碳存在,则调整系统状态使一氧化碳消失之前,不应该增加窑用燃料。

所以如遇到窑头温度低的情况,应该首先分析其原因,如燃烧空气不足,应设法增加通风量;

如风机已开到极限,则应分析是否下料量大了,是否三次风闸板没调整好,是否窑内结圈,并进行适当的调整和处理。

如入窑分解率低,则应增加分解炉燃料而非窑头燃料;

如冷却机效率低、二次风温低,则应对冷却机进行处理。

总之要具体情况具体分析,而不能一味增加窑头用燃料,结果适得其反。

3、风、煤、料和窑速的合理匹配

煤取决于风,风取决于料,窑速取决于窑内物料 的煅烧状况,这是适合于任何一种回转窑煅烧工艺的规律。

但对预分解窑来说具有更重要的意义,它是降低废气和不完全燃烧热损失、达到产量高、质量好的关键。

因此,必须通过调整操作手段使风、煤、料和窑速合理匹配。

4、风的分配

对于预分解窑,风不仅要为煤粉燃烧提供足够的氧气,而且要使物料能在预热器中充分悬浮。

正常操作中分解炉和窑头用风的合理分配可通过调整窑尾缩口及三次风阀门开度来实现。

现阶段窑尾缩口的大小已基本固定,只能从三次风阀门开度来调节。

如果调整不当,有的分配不合理,易出现塌料、窜料,降低入窑碳酸钙分解率,加重回转窑的热负荷,影响熟料的产、质量。

若窑尾温度、混合室温度偏低,分解炉上部温度、斜坡温度偏高,窑尾O2含量低而混合室出口O2含量高时,说明窑内用风量小,分解炉用风量大,此时应关小三次风的闸板开度,使混合室出口O2含量在2%~3%。

若窑尾、混合室温度偏高,而分解炉温度低,混合室出口和窑尾O2含量相差不大,且窑内火焰较长,窑头、窑尾负压较大时,说明窑内通风量过大,而分解炉用风量小,此时应关小窑尾缩口闸板开度,调整窑内通风量。

若预热器内物料悬浮不好,出现塌料、窜料、窑头产生回火时,说明窑尾缩口喷腾风速不够,适当增大系统排风,提高窑尾缩口喷腾风速。

5、窑速和喂料量相适应

窑内喂入多少生料就要有相当的窑速与之相适应。

入窑料多,窑速就相应的快,若料多而窑速慢,则窑内料层增厚,易导致窑尾漏料,窑尾烟道结皮。

窑速慢时,物料在窑内停留时间较长,料层较厚,喷煤嘴喷出的煤易落入料层内,造成煤粉燃烧不完全,易结大块和结圈,影响熟料质量。

因此,正常操作时应保证薄料快转,保持窑速和喂料量相适应。

6、风、煤、料和窑速的兼顾调整

风、煤、料和窑速四者之间既互相联系又互相制约,若其中之一调整不当将打乱整个系统热工制度。

风、煤、料和窑速四者之间的配合,不但量上要合理,而且要注意配合的质量,以使煤粉燃烧快、物料吸热快,窑速最适当,能充分发挥预分解窑的优点。

这就要求通过合理的调整来保证风、煤、料混合均匀并与窑速相适应,达到物料分散、悬浮状态良好,煤粉燃烧完全,薄料快转,优质、高产低消耗。

7、窑内物料煅烧进程的控制

对回转窑内物料煅烧进程的控制有几个方面的内容:

一是燃料燃烧及气流温度的控制;

二是气固换热和物料升温的控制;

三是物料在一定温度场内滞留时间及物理、化学反应的控制等。

窑内气固热交换、物料升温速率、物料在一定温度场内滞留时间及物理、化学反应进程,在湿法及传统干法窑内主要决定于物料在窑内的填充率及运动速度。

而在悬浮预热窑及预分解窑内,除生料的预热及相当一部分硅酸盐分解过程分别在预热器及分解炉内完成外,尚未完成的分解、固相反应及烧结过程等仍然需要在窑内未完成,仍然受到窑内物料填充率及运动速率的影响。

(1)回转窑内物料的填充率

在回转窑内,物料通常在窑的横断面堆积成一个扇面。

扇面两个边缘与窑中心的两个连线的夹角称中心角。

扇面面积与窑内横断面之比,称窑的填充率。

窑内物料填充般为5%~17%。

不同的中心角与填充率的关系如表所示。

中心角与填充率的关系

中心角

110

105

100

95

90

85

80

75

70

填充率

15.65

13.75

12.10

10.70

9.09

7.75

6.52

5.40

4.50

(2)回转窑的斜度

窑的斜度与窑的填充率及转速有关。

一般来讲,当窑的填充率较大、转速较慢时,窑的斜度较大,反之亦然。

这些参数直接影响着窑内物料运动速度及煅烧过程。

当窑斜度较小时,为得到同样的物料运动速率,窑速就应快些,这时窑内物料翻滚次数增多,有利于物料混合及炽热气流、窑内衬料及物料三者之间的换热。

同时,斜度较小,窑内填充率相对增加;

窑的长径比较大或入窑物料分解率增大,窑的填充率亦可增加。

窑的斜度与窑平均填充率的关系如表所示。

目前,预分解窑的斜度一般在3%~3.5%之间。

回转窑斜度与填充率的经验关系

窑的斜度

2.5

3.0

3.5

4.0

4.5

窑的平均填充率

13

12

11

10

9

(3)回转窑转速

回转窑的转速同窑的斜度之间必须有良好的匹配关系。

在一定的斜度下,转速愈高,物料填充率降低,物料的翻滚及运动速度愈快。

早期,窑的转速一般很低,物料填充率较大,这虽然使窑容易操作,但对物料加热和生产效率提高都不利。

20世纪50年代初期,针对上述情况,我国水泥工业曾经学习和推广前苏联“快转窑、长火焰和烧成带水冷却”三大技术经验,扭转了当时普遍存在的慢速转窑、短火急烧的不合理状况,并且由于在窑的烧成带筒体段淋水冷却,有利于保护窑皮,提高了窑内热力强度,延长了衬料寿命,取得了显著效果。

由此证明,在窑的斜度已经固定的条件下,根据具体生产情况,保持窑在一个相对合理的速度下运转,使窑内物料的填充率及运动速度与当时的煅烧条件合理匹配,对于优质、高产是相当重要的。

过去,窑速较慢,一般仅有0.5~0.75r/min,以后逐步提高到1.0~1.5r/min。

悬浮预热器,特别是预分解窑出现后,由于入窑物料的硅酸盐分解过程在窑外已经基本完成,窑速一般可达到3r/min左右。

在这里必须指出,回转窑内的物料运动是伴随着热化学过程同时进行的,虽然窑的斜度及转速一定,窑内物料的平均运动速度大体固定,但是由于窑内各带物料煅烧进程不同,导致物料的性质变化,从而使窑内各带物料的实际运动速度不同。

特