挖装机工作装置的静力学分析和模态分析无fqWord格式文档下载.docx

《挖装机工作装置的静力学分析和模态分析无fqWord格式文档下载.docx》由会员分享,可在线阅读,更多相关《挖装机工作装置的静力学分析和模态分析无fqWord格式文档下载.docx(15页珍藏版)》请在冰豆网上搜索。

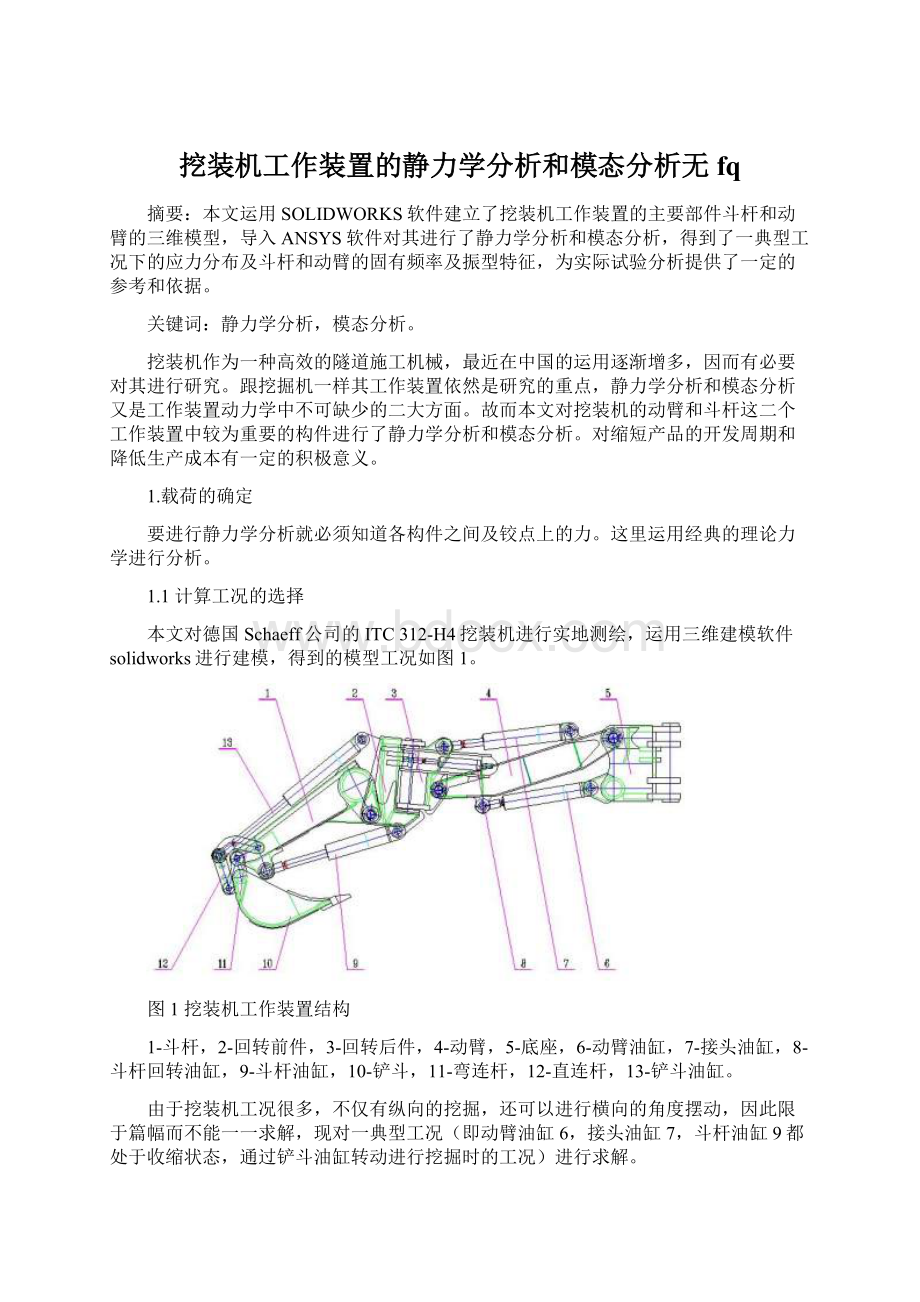

(将原来的扒渣阻力简化为一个合力并作用于铲斗的重心)

Fwt—挖装机的切向挖掘力;

L1—切向挖掘力对铲斗和斗杆的铰接点M的力臂;

L5—铲斗和斗杆的铰接点M到连杆JL的距离;

α—连杆JL与KJ连杆夹角;

β—铲斗油缸作用力方向与连杆KJ的夹角。

(2)斗杆油缸的工作压力:

(2)

式中Fwn—挖装机的法向挖掘力;

L2,L9,L6—切向挖掘力,法向挖掘力,斗杆油缸工作压力对回转前件和斗杆的铰接点H的力臂;

(3)接头油缸的工作压力:

(3)

式中L3,L10,L7—切向挖掘力,法向挖掘力,接头油缸工作压力对回转后件和动臂的铰接点D的力臂;

(4)动臂油缸的工作压力;

(4)

式中L4,L11,L8—切向挖掘力,法向挖掘力,动臂油缸工作压力对底座和动臂的铰接点O的力臂;

1.3铲斗挖掘力的计算

1.铲斗插入土堆时切削阻力

其土壤切削阻力随挖掘深度改变而有明显变化。

参考文献[1]挖掘阻力可分为沿铲斗挖掘轨迹切线方向和法向方向两个力。

切线方向力最大值按公式:

(5)

式中C—表示土壤硬度的系数,,对于砾石,取C=9

R—铲斗与斗杆铰点至斗齿尖距离,即转斗切削半径,单位为cm;

—挖掘过程中铲斗总转角的一半,

B—切削刃宽度影响系数,

,其中b为铲斗平均宽度,单位为m;

A—切削角变化影响系数,

Z—带有斗齿的系数,

X—斗侧壁厚度影响系数,

,其中s为侧壁厚度,单位为cm,

D—切削刃挤压土壤的力,根据斗容量决定。

2.铲斗插入土堆后,将进行扒渣动作,其扒渣阻力Fq由几部分组成

(6)

—堆积土堆的移动阻力

—斗内侧壁与土壤的摩擦阻力

—斗外侧壁与土壤的摩擦阻力

其中

(7)

—土壤与斗内底的摩擦力,

—被推移土体的土壤重力造成的摩擦力,

土壤与斗内底的摩擦力

(8)

式中R—挖掘半径,

—铲斗瞬时回转角,单位°

t—挖掘深度,单位m

—土壤的密度,单位

—砾石与钢的摩擦系数,

被推移土体重力造成的摩擦力(取最大摩擦力的一半,因为图示工况)

(9)

—扒进砾石的最大体积,

,选取铲斗最大的截面积计算,挖掘最远距离考虑砾石自然坡角,

—砾石的内摩擦系数

斗内侧壁与土壤的摩擦阻力:

(10)

式中

——侧压系数,

—斗内侧面积,

,

—铲斗长度,

—松散系数,

斗外侧壁与土壤的摩擦阻力:

(11)

—斗外侧面积,单位

1.4各铰点反力的计算

斗杆受力简图(略去了扒渣阻力使得计算出来的铰点反力偏大),回转件受力简图,动臂受力简图,由力学的平衡条件我们得到各铰点的反力:

图铲斗受力图

(12)

(13)

式中F2—斗杆油缸工作拉力;

Fwn—法向挖掘力;

Fwt—切线挖掘力;

G1,G2,G3,G4,G5,G6—斗杆重力,铲斗油缸重力,连杆连杆JK重力,连杆JL重力,铲斗重力,铲斗内土的重力(取斗容量的一半即0.25t);

θ—斗杆油缸工作拉力的水平夹角;

图斗杆受力简图

(14)

(15)

(16)

式中F1—铲斗油缸工作拉力;

FKJ—连杆KJ对斗杆的作用力;

(通过在J点的平衡方程可以求得)

β—铲斗油缸作用力方向与连杆KJ的夹角;

ξ—连杆力FKJ的水平夹角;

Ω—斗杆的竖直夹角;

ω—铲斗油缸工作拉力的水平夹角;

图回转件受力简图

(17)

(18)

式中F3—接头油缸工作拉力;

G7,G8,G9—转向油缸的重力,回转后件的重力,回转前件的重力;

ψ—接头油缸工作拉力的水平夹角;

图动臂计算简图

(19)

(20)

式中F4—接头油缸工作拉力;

G10—动臂的重力;

δ—动臂的水平夹角;

λ—动臂油缸工作拉力的水平夹角;

由公式1-15可以求得在其他油缸都收缩闭锁时,只有铲斗油缸伸缩工况下的各铰点反力。

带入结构数据后计算得到各点反力如表

表各铰点的力

名称

F1(kN)

F2(kN)

F3(kN)

F4(kN)

FHx(kN)

FHy(kN)

FMx(kN)

值

76.03

186.94

155.80

146.732

70.66

-151.45

71.33

FMy(kN)

FEx(kN)

FEy(kN)

FOx(kN)

FOy(kN)

δ(°

)

Ω(°

-72.499

-175.47

39.13

125.71

16.18

13.54

83.64

Ω—斗杆的竖直夹角;

2.静力学分析

静力学分析主要是校核各构件的强度,根据表计算所得到的数据,运用ansys进行其强度的求解。

2.1模型的建立

运用solidworks进行建模,并将其导入ansys进行分析。

图3

1.2工况的确定

由于本工作装置油缸比较多,工作路径有很多,在此选取机器在两个不同的偏转角下的一种路径工作状况进行模拟。

工况1.无偏转角作业

选取在尾部油缸和转向架油缸,接头油缸不动,利用动臂油缸与斗杆油缸,铲斗油缸进行扒渣动作。

整个工作循环按照一般工作时间段设置(表1)。

挖装机工作装置始终会保持垂直于车身正面,以初始导入位置为起点,进行一次完整的工作过程。

表1工况1工作时间设置

时间段

具体动作

抬斗过程

0至2秒

铲斗油缸收缩

挖掘过程

2至5秒

铲斗油缸推出

扒渣过程

6至9秒

动臂油缸推出,斗杆油缸收缩,铲斗油缸调节。

工况2.偏转最大角度作业

选取在动臂转向油缸和转向架油缸均推出到最大行程。

也就是工作装置达到极限偏转位置进行一次扒渣作业。

表2工况2工作时间设置

转动过程

动臂转动缸收缩,转动架油缸差动

2至4秒

4至7秒

8至11秒

根据表1,表2,和表3(油缸行程表)就可以写出各油缸驱动的step函数,这样就可以进行仿真了。

表3油缸行程表

液压缸种类

全缩长度

全伸长度

最大行程

动臂转动缸

401

800

399

动臂缸

1200

1870

670

斗杆缸

1040

1500

460

铲斗缸

1275

2020

745

转向缸

530

850

320

接头缸

1190

1800

610

1.3

在挖掘过程中,挖掘力随挖掘深度变化,由0变为最大,随后扒渣过程中,土壤与斗内底的摩擦力始终保持不变直到扒渣结束,被推移土体重力造成的摩擦力在扒渣开始时最大,结束后变为0,斗内外侧壁与土壤的摩擦阻力的合力,始终保持不变。

加载挖掘阻力如图4-a,加载扒渣阻力如图4-b。

加载好之后通过step函数来控制其在挖掘过程中的出现和消失。

图4切削阻力加载

这样仿真过后就可以得到各铰点的力变化曲线,找出其中最大的力表4为静力学分析提供载荷。

图1ITC312-H4挖装机动臂模型

图1ITC312-H4挖装机斗杆模型

将建好的模型导入ansys中,转换成实体模型[1]。

2.2添加材料属性选择单元类型

由于动臂和斗杆都是由10-50mm的Q235钢板焊接而成,在不考虑焊接质量的情况下,将动臂和斗杆看做一个实体整体。

其材料属性如表1。

用于实体的ansys单元很多,但是由于是外部的cad/cam系统生成的模型,故而根据ansys单元手册选择20节点的solid186单元。

该单元具有二次位移,适于生成不规则网格模型(如由各种CAD/CAM系统生成的模型)。

表1Q235材料属性

弹性模量Pa

泊松比

密度kg/m3

2.0*1011

0.3

7.85*103

2.3网格的划分

网格密度的大小对有限元分析的精度有着密切的关系,太大则造成计算不够精确,太小密则对机器造成很大的负担,甚至无法运算。

本文通过实验最终选择以20mm为单元尺寸进行划分。

划分后得到单元和节点。

2.4约束和载荷

在典型的模态分析中唯一有效的“载荷”是零位移约束。

(如果在某个自由度(DOF)处指定了一个非零位移约束,程序将以零位移约束替代在该自由度(DOF)处的设置)。

可以施加除位移约束之外的其它载荷,但它们将被忽略(。

在未加约束的方向上,程序将解算刚体运动(零频)以及高阶(非零频)自由体模态。

根据实际情况,零位移约束分别添加在动臂与底座的铰接点和斗杆与回转前件的铰接点,限制其六个自由度。

2.结果分析

选择分析类型为modal,选用ANSYS自带的BlockLanczos模态分析法法分析模型。

提取前10阶的模态信息。

进行模态求解得到表2,表3