重力驱动的机械式小车设计方案Word文件下载.docx

《重力驱动的机械式小车设计方案Word文件下载.docx》由会员分享,可在线阅读,更多相关《重力驱动的机械式小车设计方案Word文件下载.docx(13页珍藏版)》请在冰豆网上搜索。

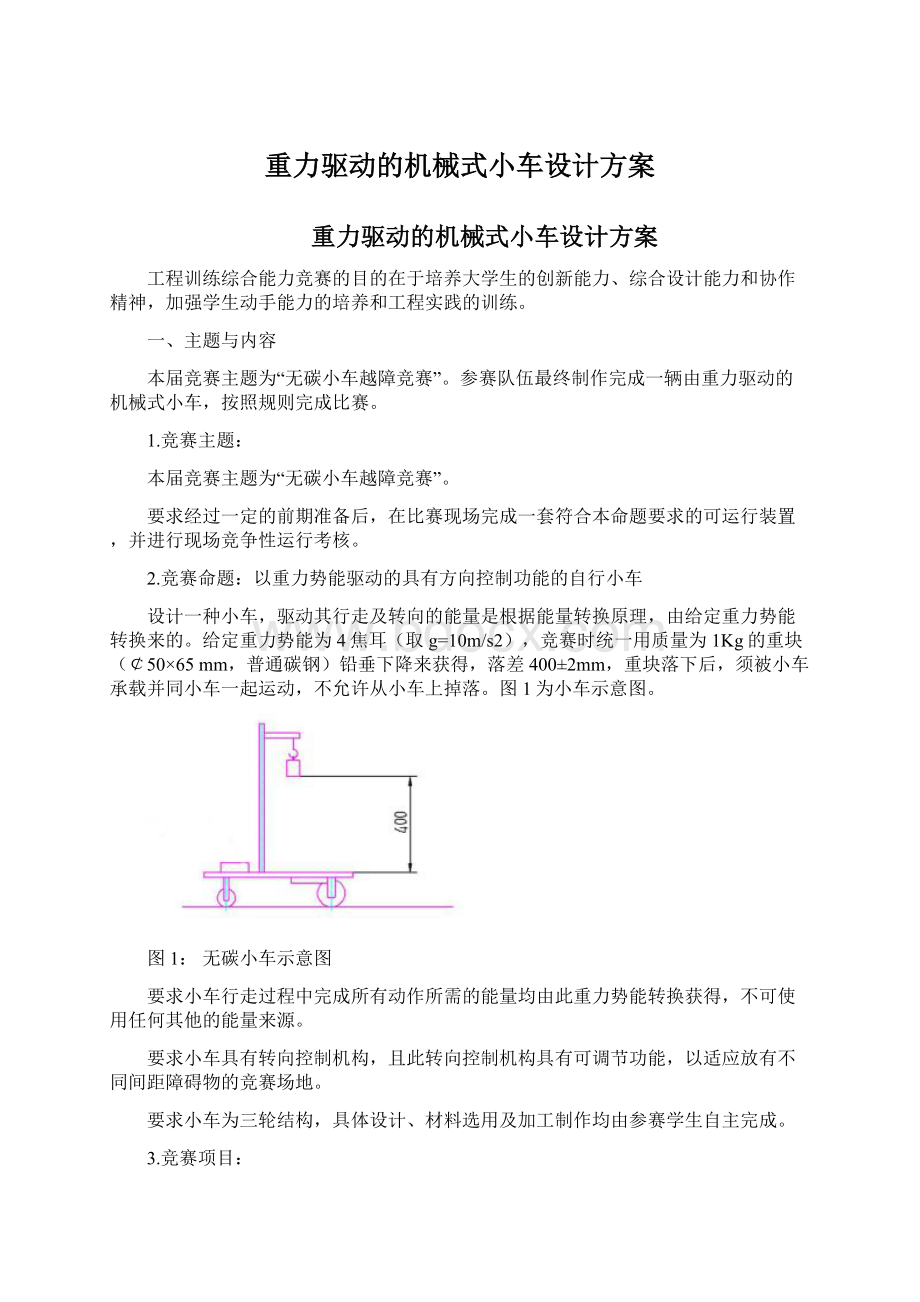

图1:

无碳小车示意图

要求小车行走过程中完成所有动作所需的能量均由此重力势能转换获得,不可使用任何其他的能量来源。

要求小车具有转向控制机构,且此转向控制机构具有可调节功能,以适应放有不同间距障碍物的竞赛场地。

要求小车为三轮结构,具体设计、材料选用及加工制作均由参赛学生自主完成。

3.竞赛项目:

竞赛小车在前行时能够自动交错绕过赛道上设置的障碍物。

障碍物为直径20mm、高200mm的多个圆棒,沿直线等距离摆放。

以小车前行的距离和成功绕障数量来综合评定成绩。

见图2。

图2:

无碳小车在重力势能作用下自动行走示意图

携带制作完成的作品,在集中比赛现场,加载由竞赛组委会统一提供的势能重块(¢50×

65mm普通碳钢,质量为1Kg),在指定的赛道上进行比赛,赛道宽度为2米,赛道边界线是40mm。

出发端线距第一个障碍及障碍与障碍之间的间距均为1米。

小车出发时不准超过出发端线和赛道边界线,小车位置及角度自定,每队有2次机会,计算时取2次成绩中的最好成绩。

机构

设计方案

车架

a.三角形b.矩形c.三角形和矩形综合型

原动机构

a.绳轮b.带轮c.链轮

传动机构

a.齿轮b.带轮c.链轮

转向机构

a.凸轮加连杠b.竖立齿轮加连杠c.横卧齿轮加连杠

行走机构

a.双轮同步驱动b.双轮差速驱动

微调机构

a.螺母b.键槽

通过对小车的功能分析小车需要完成重力势能的转换、驱动自身行走、自动避开障碍物。

为了方便设计这里根据小车所要完成的功能将小车划分为五个部分进行模块化设计(车架、原动机构、传动机构、转向机构、行走机构、微调机构)。

为了得到令人满意方案,采用扩展性思维设计每一个模块,寻求多种可行的方案和构思。

一、车架

车架不用承受很大的力,精度要求低。

考虑到重量加工成本等,车架采用铝板加工制作成。

其中三角形结构紧凑但不能携带落下的重物、矩形结构平稳但材料浪费且增加小车自重,而三角形和矩形综合能汇集三角形和矩形的优点同时又避免了主要缺点,因此选用三角形和矩形综合型。

二、原动机构

原动机构的作用是将重块的重力势能转化为小车的驱动力。

小车对原动机构还有其它的具体要求。

1.驱动力适中,不至于小车拐弯时速度过大倾翻,或重块晃动厉害影响行走。

2.到达终点前重块竖直方向的速度要尽可能小,避免对小车过大的冲击。

同时使重块的动能尽可能的转化到驱动小车前进上,如果重块竖直方向的速度较大,重块本身还有较多动能未释放,能量利用率不高。

3.由于不同的场地对轮子的摩擦摩擦可能不一样,在不同的场地小车是需要的动力也不一样。

在调试时也不知道多大的驱动力恰到好处。

因此原动机构还需要能根据不同的需要调整其驱动力。

4.机构简单,效率高。

而带轮和链轮适用于电机作为动力的机构中。

基于以上分析我们选择绳轮式原动机构

三、传动机构

传动机构的功能是把动力和运动传递到转向机构和驱动轮上。

要使小车行驶的更远及按设计的轨道精确地行驶,传动机构必需传递效率高、传动稳定、结构简单重量轻等。

因链轮传动成本较高且传动的平稳性差,加工复杂,因此不适合小车的设计。

带轮具有结构简单、传动平稳、价格低廉、缓冲吸震等特点但其效率及传动精度并不高因此不适合本小车设计。

齿轮具有效率高、结构紧凑、工作可靠、传动比稳定且塑料此轮成本较低。

因此选择使用齿轮传动。

四、转向机构

这次的比赛主要是绕距离1米的杆行走,所以转向机构在这次的设计中起着至关的作用。

而在我们的讨论中,我们主要推出了三个方案:

对于a方案,我们认为凸轮可以随着所需而加工成不同的形状,这样就可以准确定位小车的行走路径。

但是该方案的设计难度与加工难度过高,实际操作难以实现,因此我们排除a方案。

对于b方案,我们认为这方案适合于小车行走规则路线,而且零件可以采用国标。

总体上比a方案要合适。

但是由于竖立摆放齿轮会造成上摆与下摆的误差。

因此我们在b方案的前提下提出了c方案的更改。

最终确定采用c方案。

五、行走机构

对于无碳小车的行走机构,我们提出以下两个方案:

a.双轮差速驱动b.双轮同步驱动

对于a方案,由于滚动摩擦小于滑动摩擦,两轮差速驱动可以减少地面对车轮的摩擦力,然而b方案中的两轮同步驱动虽然是会提高地面对车轮的摩擦力,但是因为减少了差速装置,也同时使内部摩擦减少。

总体而言,b方案收到的摩擦力影响较少,所以我们采取b方案。

六、微调机构

对于微调机构,我们小组提出了:

但是对于我们小车的调整,我们认为键槽的可调性更大,更方便于我们在测试小车时的调整,以及使我们的调整空间更大。

技术设计

一、建立数学模型与参数确定:

1.运动学分析模型:

建立坐标系,小车的移动轨迹为余弦函数:

微分求的小车一个周期行走路程为:

,

经测量,得到路程大概数值为2500mm左右。

通过小车的设计图可以算出:

=7

整理以上方程式得:

2.动力学分析模型:

重物对小车的拉力为:

拉力力矩为:

,为考虑到摩擦对拉力带来损失而设的一个系数。

由,为曲柄轮受到的扭矩,驱动轮受到的力矩。

又因为,为驱动轮受到的压力,为驱动轮受到的驱动力。

二、零件设计:

需购买零件:

六角轴、车轮、齿轮、轴套、绳轮、螺栓、圆轴、垫圈、螺杆

需加工:

前轮支架、带轮支架、车架、转向连杆、转向杆、支撑架

支撑架

1、将铝板切割成62×

40

2、在18mm处弯折铝板成90°

3、根据工程图进行钻孔

转向杆

1、将铝板切割成60×

10

2、根据工程图在指定位置钻孔

3、用钻床钻出5×

25通槽

4、用铣床铣通槽,表面粗糙度为12.5µ

m

转向连杆

1、将铝板切割成39×

158

2、再将铝板切割成如图

3、根据工程图在指定位置钻孔

4、用钻床钻出5×

39通槽

5、用铣床铣通槽,表面粗糙度为12.5µ

带轮支架

1、将铝板切割成89×

66

4、用小型钻机加工出如图凹槽

1、将铝板切割成300×

200

6、再将铝板切割成如图

7、根据工程图在指定位置钻孔

8、用钻床钻出10×

30通槽和2个5×

140通槽

9、用铣床铣10×

30通槽,表面粗糙度为12.5µ

前轮支架

1、将铝板切割成10×

42

4、再将螺杆与上端的通孔连接,并用螺母固定