质量事故评定和处理规定.docx

《质量事故评定和处理规定.docx》由会员分享,可在线阅读,更多相关《质量事故评定和处理规定.docx(75页珍藏版)》请在冰豆网上搜索。

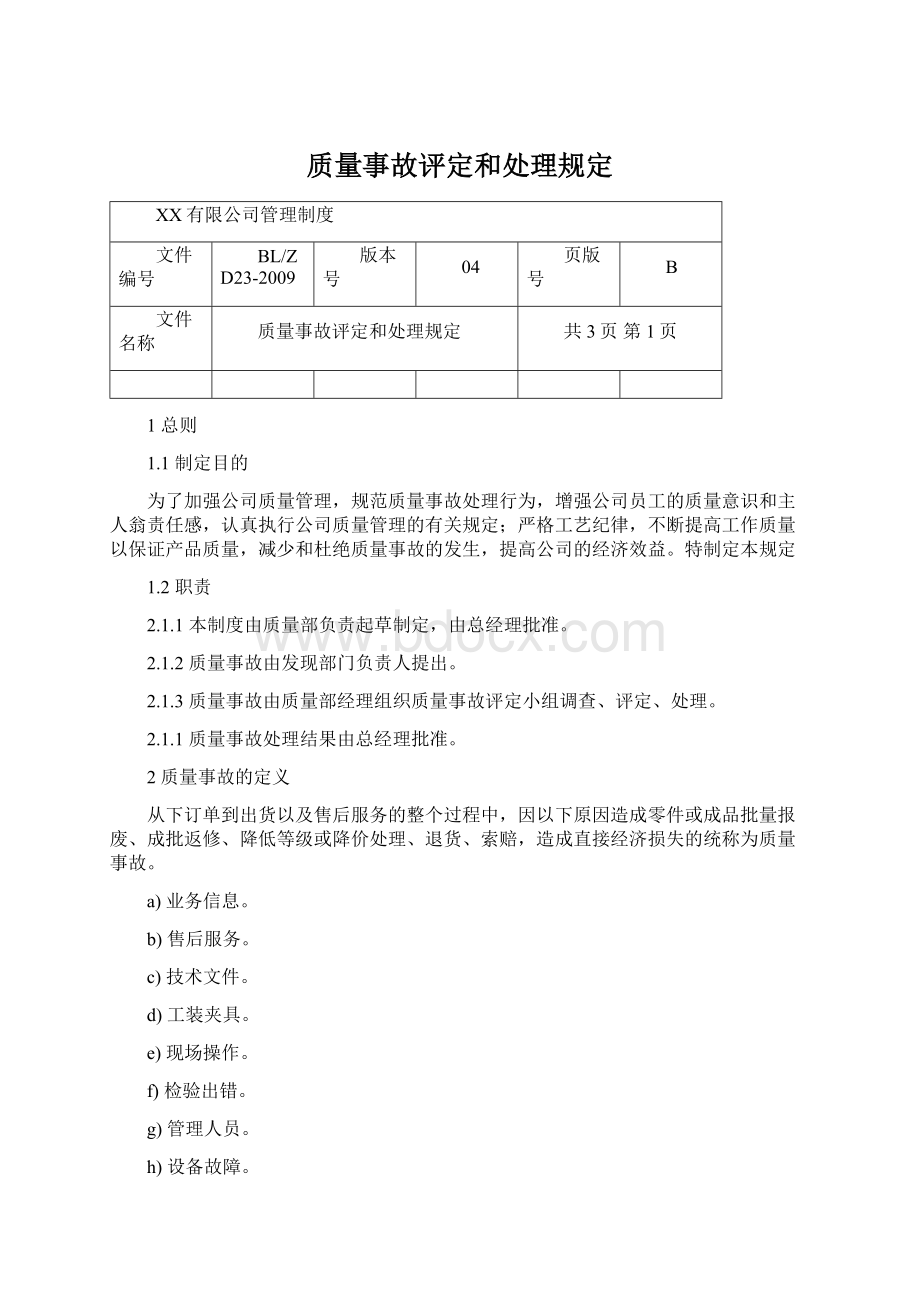

质量事故评定和处理规定

XX有限公司管理制度

文件编号

BL/ZD23-2009

版本号

04

页版号

B

文件名称

质量事故评定和处理规定

共3页第1页

1总则

1.1制定目的

为了加强公司质量管理,规范质量事故处理行为,增强公司员工的质量意识和主人翁责任感,认真执行公司质量管理的有关规定;严格工艺纪律,不断提高工作质量以保证产品质量,减少和杜绝质量事故的发生,提高公司的经济效益。

特制定本规定

1.2职责

2.1.1本制度由质量部负责起草制定,由总经理批准。

2.1.2质量事故由发现部门负责人提出。

2.1.3质量事故由质量部经理组织质量事故评定小组调查、评定、处理。

2.1.1质量事故处理结果由总经理批准。

2质量事故的定义

从下订单到出货以及售后服务的整个过程中,因以下原因造成零件或成品批量报废、成批返修、降低等级或降价处理、退货、索赔,造成直接经济损失的统称为质量事故。

a)业务信息。

b)售后服务。

c)技术文件。

d)工装夹具。

e)现场操作。

f)检验出错。

g)管理人员。

h)设备故障。

i)材料(包括零件)混杂或发错。

j)保管不善。

k)管理不善或弄虚作假。

以次充好。

质量事故报告来源:

市场信息传递、成品检验结果、生产过程发现、计划采购科物料补领单检查等。

2.1质量事故分类

2.1.1重大质量事故,有下列情况之一者为重大质量事故:

a)批次直接经济损失10000元以上,或退货索赔经济损失达2万元以上。

b)生产工序报废量在每班产量1.0倍以上。

(按定额计算)

2.2.2严重质量事故,有以下情况之一者为严重质量事故:

a)批次造成经济损失5000元至10000元,或退货索赔经济损失达1万元至2万元。

b)生产工序报废量在班产量0.25至1.0倍之间。

(按定额计算)

c)因个人原因造成零件.部件或成品不合格但可返修,且返修工时在48小时/批以上的。

XX有限公司管理制度

文件编号

BL/ZD23-2009

版本号

04

页版号

B

文件名称

质量事故评定和处理规定

共3页第2页

d)因工作失误造成产品不能生产,并且影响客户交期的。

2.2.3质量事故,有以下情况之一者为质量事故:

a)批次直接经济损失在1000元至5000元。

b)生产工序报废量在班产量0.10至0.25倍之间。

(按定额计算)

c)因个人原因造成零件.部件或成品不合格但可返修,且返修工时在32-48小时之内/批次。

d)因工作失误造成产品不能生产,但并不影响客户交期的。

2.2.4以上三种分类为公司对质量事故分类,各部门在处理质量事故时,在此基础上确定具体处理细则。

3处理流程

3.1出现质量问题时,应先由责任部门对问题的描述或检验员开出不合格品单,或报废单,并及时通知

质量管理小组领导。

3.2质量管理领导小组根据本制度的规定判断,是否构成质量事故;

3.3如已构成质量事故,质管领导小组应会同责任部门领导和责任班组的组长和质管员及时组织有关人员对事故分析;根据“三不放过”的原则,明确原则,明确责任,找出原因和制定预防措施

3.4由责任部门的班组在一星期内填写“质量事故分析报告表”,根据本制度处理规定填写事情经过和原因分析,并填写纠正预防措施报告,交质量事故评定小组签署意见(对事故情况予以证实并作出处理意见);交总经理批准。

3.5因人为原因造成客户投诉,根据投诉的严重程度不同分为重大质量事故、严重质量事故和一般质量事故。

重大质量事故定义为客户退货、客户收取返修费用的;严重质量事故定义为客户不追究事故责任,但要求公司采取纠正措施的;一般质量事故定义为客户不追究事故责任,但要求信息回复的。

重大质量事故责任班组全体人员扣考核分5分;严重质量事故责任班组全体人员扣考核分3分;一般质量事故责任班组全体人员扣考核分2分。

构成人为原因的客户投诉由质量部提出,质量评审小组评定,总经理批准。

事故直接责任人按标准条款考核,组长及上级领导按直接领导、间接领导标准条款考核。

3.6与质量事故有关的人员(见附表《质量事故标准条款与岗位对应表》),一年内无发生质量事故扣分的年终奖励年终奖金20%。

。

4评定标准

具体质量事故责任划分标准见附页。

5注意事项

5.1操作者、检验员、管理员、领导干部,应如实反映质量事故真相,凡弄虚作假、夸大、缩小(事故夸大或缩小1.5倍以上)和隐瞒(与发生事故日15个工作日以上)事故,推卸责任者,加倍处罚。

除经济上予以制裁外,视情况轻重,给予不同的行政处分。

5.2质量事故的责任必须落实到人,写清楚缺陷单和事故分析单。

5.3每月28日前,质量部应将质量事故处理情况按考核要求填写表格,通知责任部门或财务部,以便对责任者进行经济处罚。

XX有限公司管理制度

文件编号

BL/ZD23-2009

版本号

04

页版号

B

文件名称

质量事故评定和处理规定

共3页第3页

5.4每一个日报单操作员在操作过程中合格率在95%-75%时,操作员扣考核分2分。

5.5在质量事故评定过程中,间接领导职责根据所负责任有无来确定扣考核分。

5.6质量事故评定标准中分数均为考核分。

6质量事故评定小组成员

组长:

楼春辉

组员:

徐伟俊王迪徐斌峰 刘赟 徐峰

7附页《质量事故责任划分标准》。

编制/日期:

审核/日期:

批准/日期:

BL/ZD23附页:

质量事故责任划分标准共5页第1页

序号

考核项目

评定内容

责任人

责任程度

直接

责任人

直接领导责任

间接领导责任

1

业务信息错误

1.业务信息错误

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

2.业务信息不全

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

3.客户信息反馈不及时

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

4.ERP输入与BOM表不符

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

5.未经试装的变更设计直接投入生产

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

2

技术文件出错

1.技术文件更改对库存品处理意见不明确

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

2.技术文件错误(图纸出错、图纸更改出错)

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

3.技术文件未及时更改、发放。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

4.工艺文件编制未能满足图纸、标准、技术文件要求。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

5.BOM表错误。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

质量事故责任划分标准共5页第2页

序号

考核项目

评定内容

责任人

责任程度

直接

责任人

直接领导责任

间接领导责任

3

工装夹具出错

1.未经验证的工装夹具投入使用

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

2.未经工装夹具设计者同意,操作员私自更改

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

3.未经工装夹具设计者同意,主管私自更改。

Ⅰ

2.5

2.5

1.25

Ⅱ

5

5

2.5

Ⅲ

10

10

5

4

操作员操作不当

1.正式员工违反工艺和技术要求或工作不负责。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

2.非正式员工违反工艺和技术要求或工作不负责。

Ⅰ

3

1.5

0.75

Ⅱ

5

2.5

1.25

Ⅲ

8

4

2

3.生产员工生产过程中未首检直接生产

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

4.生产员工未检验或检验数据造假。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

5.未鉴定的量具或自制的检具(未进行检定或校准)失准。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

6.主管领导提供的量具或检具(未进行检定或校准)失准。

Ⅰ

2.5

1.25

Ⅱ

5

2.5

Ⅲ

10

5

7.设备和工艺不稳定及未及时反映。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

8.操作员对设备使用管理不当

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

质量事故责任划分标准共5页第3页

序号

考核项目

评定内容

责任人

责任程度

直接

责任人

直接领导责任

间接领导责任

续4

操作员操作不当

9..明知设备有故障停用,操作员擅自使用。

Ⅰ

3

1.5

0.75

Ⅱ

5

2.5

1.25

Ⅲ

8

4

2

10.生产员工无技术文件直接生产。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

11.产品搬运不当。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

12.因员工操作不当,产品混用、漏装、用错。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

13.过期物料没有验证、确认投产使用。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

5

检验人员

1.文件规定要求必检的项目,检验员漏检或错检

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

2.文件规定没有要求必检的项目,检验员未检或错检

Ⅰ

3

1.5

0.75

Ⅱ

5

2.5

1.25

Ⅲ

8

4

2

3.未按规定巡检造成的质量事故

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

4.领导对产品质量的判断失误

Ⅰ

2.5

1.25

Ⅱ

5

2.5

Ⅲ

10

5

5.检验员提供的检验数据不真实

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

质量事故责任划分标准共5页第4页

序号

考核项目

评定内容

责任人

责任程度

直接

责任人

直接领导责任

间接领导责任

续5

检验人员

6.未及时通知各单位对量具、检具签定。

Ⅰ

5

2.5

1.25

Ⅱ

10

5

2.5

Ⅲ

20

10

5

6

领导和管理人员

1.领导错误指挥或管理员下达错误指令(包括不具备生产条件而强令下达指令)。

Ⅰ

5

2