电火花作业指导书1_Word格式文档下载.doc

《电火花作业指导书1_Word格式文档下载.doc》由会员分享,可在线阅读,更多相关《电火花作业指导书1_Word格式文档下载.doc(7页珍藏版)》请在冰豆网上搜索。

1.4.2过滤网需清理一次。

1.5半年保养:

1.5.1检查伺服马达及头部是否正常运转,有无异音;

1.5.2油箱里需清理杂物,保持加工油的干净清透,加工方便;

1.5.3检查重新调整工作台水平面;

1.6年度保养:

1.6.1检查润滑油管,接头是否良好,有无漏油或损坏;

1.6.2检查灭火器气压有无足够;

1.6.3更换油箱的过滤网;

1.6.4清洗油箱,更换冷却油。

2.注意安全事项:

2.1较重的工件,不能单独搬上工作台,应与别人一起抬上工作台或用叉车;

2.2正在加工中,请勿用手触摸电极,以防触电;

2.3加工中,不能将毛刷放在机头边,应隔离远点,以防止火花喷出,燃烧到毛刷而引起火灾;

2.4拆大电极时,应叫人协助,以免电极砸到手指。

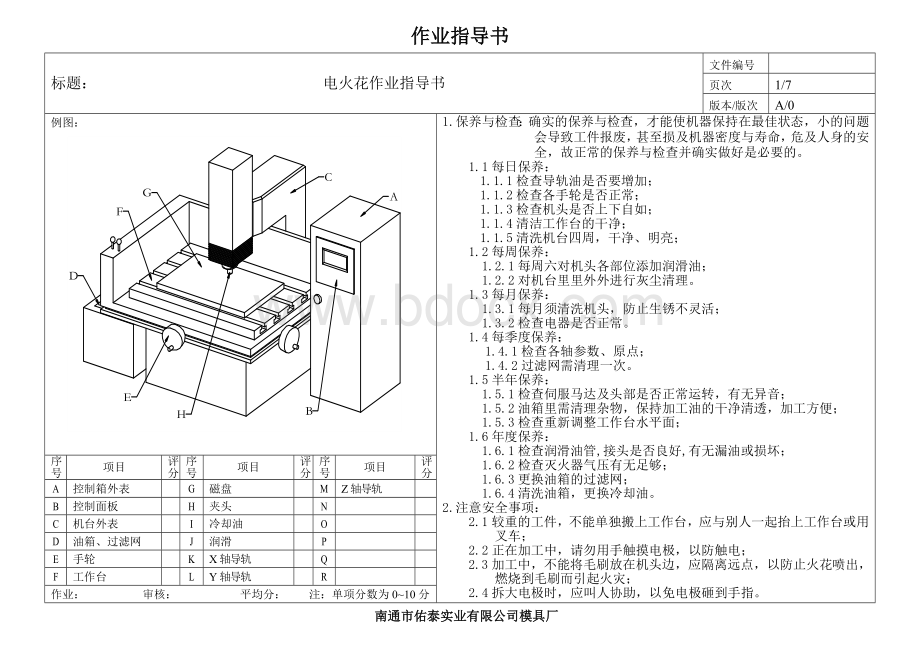

序号

项目

评分

A

控制箱外表

G

磁盘

M

Z轴导轨

B

控制面板

H

夹头

N

C

机台外表

I

冷却油

O

D

油箱、过滤网

J

润滑

P

E

手轮

K

X轴导轨

Q

F

工作台

L

Y轴导轨

R

作业:

审核:

平均分:

注:

单项分数为0~10分

南通市佑泰实业有限公司模具厂

2/7

2.5电火花机机台、电控箱上不得放置电机及其它工具物品。

2.6待加工的工件应在工作台上按顺序摆好。

3.工件加工流程:

校工件

开机

检查电极

看图纸

走尺寸

定深度

分中

校电极

查原因

停机

不正常

放电时观察

放电加工

设定参数

加工完成

继续加工

正常

返工

不合格

送品检

拆下工件

自检查

下一工序

合格

4.操作步骤、内容:

4.1看图纸:

看清楚所要加工的位置,尺寸有无清楚;

4.2检查电极:

电极是否正确,(如是否要让位,要清角,要斜度、R角等)量电极火花位;

4.3开机:

打开总电源 启动电尺表 启动机头关掉液面检测打开轴位键;

4.4校工件:

工件需先用油石修平周围和底部,然后校正在工作台中间;

4.5校电极:

应看清楚电极方向后再校正;

4.6分中:

分中前应先设定小电流参数,碰火花才会准确;

4.7定深度:

应以图纸所标示的基准面定深度,并注意正负深度;

4.8走尺寸:

应注意工件基准面走尺寸,走完尺寸手轮插销应拔出,以免碰到错位;

4.9设定参数:

以电极火花位及麻面要求来设定电流参数;

4.10放电时观察:

放电后应先看是否正常,如有不正常(不放电、电极摆动、电极撞坏等)立刻停

机,查找原因(电极与工件中有杂物、短路、电极或机头不紧固、或机台出故障),并解决问

题,如果正常,冲油继续加工观察,加工有一定深度时,应停下来量一下型腔和周边的尺寸是否准确;

4.11加工完毕:

加工完毕后,自己检查尺寸有无到位,麻面是否均匀,尺寸无到位时应平动到位。

4.12拆下工件:

确定无误后,拆下工件,然后移送品检课检验;

4.13品检课:

检验完毕后,合格送至下一工序,不合格退回返工。

5.加工参数:

在电火花加工中、电参数对加工的工艺指标起着决定性作用,因此正确选择加工各阶段的加工规准,是高效加工的关键。

5.1一般说来,电参数对工艺指标影响

如下:

5.1.1脉宽越大,表面粗糙度高,尺寸精度低,但加工速度高,电极损耗小。

5.1.2高压脉冲主要作用是形成先导击穿,有利于加工稳定。

5.1.3在脉宽和停歇时间一定时,加工电流幅值越大,加工速度越高,但电极损耗亦增大。

加工电流还应与加工面

电火花作业指导书

3/7

积相适应,电流密度太大,容易产生烧伤。

5.2加工规准选择一般应遵循下述原则:

5.2.1在粗糙度允许范围内,应尽量考虑加工速度。

一般情况下,粗糙度降低1/2,加工速度降低2/3以上,因此,不应盲目降低粗糙度。

5.2.2在精加工时,达到同样粗糙度,有损耗加工与无损耗加工,其速度相差近3倍,因此,加工的最后阶段,应牺牲电极损耗指标,以缩短加工时间。

5.2.3在盲孔或不能打冲油孔的型腔加工中,应采用抬刀加工,以利排屑,保持加工稳定,提高加工速度。

5.2.4起始加工规准,由于刚始加工时,接触放电面积较小,不宜采用粗加工规准,应逐步增加加工电流及脉宽。

5.2.5以降低表面粗糙为目标时,应采用分段实现的方法,直到达到最终要求。

5.2.6在加工规准不变的情况下,改变放电间隙电压,可得到不同的加工速度和电极损耗,因此放电间隙电压建议调节在下述范围:

粗加工:

30—70;

中加工:

70—90;

精加工90—150。

4/7

6.石墨——钢

加工规准

加工状态

工艺指标

POC

NO

OFF

T

S

V

加工面积mm2

加工速度mm3/分钟

粗糙度Pa

单边间隙mm/max

相对损耗%

备注

1

-

06

04

01

3

90

1.5

400

2

1.6

25

12

08

02

6

2.5

50

10

11

80

5

3.0

60

4

05

28

5.0

13

20

7.2

110

<

17

15

85

125

150

7

18

24

35

1000

270

>

230

8

19

07

70

57/60

9

22

190

16.5

180

14

30

1500

450

12.5

250

5/7

6.铜钨——超硬合金加工

+

0.5

0.8

45

1.4

03

40

3.5

1.25

6.5

16

7.5

500

2.0

2.2

2.8

23

55

3.2

6/7

6.铜——钢(低损耗加工)

加工电流A

100

0.09

4.5

0.10

26

5.5

0.12

=3

6.5

0.15