三相异步电机维护检修保养规程Word文件下载.docx

《三相异步电机维护检修保养规程Word文件下载.docx》由会员分享,可在线阅读,更多相关《三相异步电机维护检修保养规程Word文件下载.docx(17页珍藏版)》请在冰豆网上搜索。

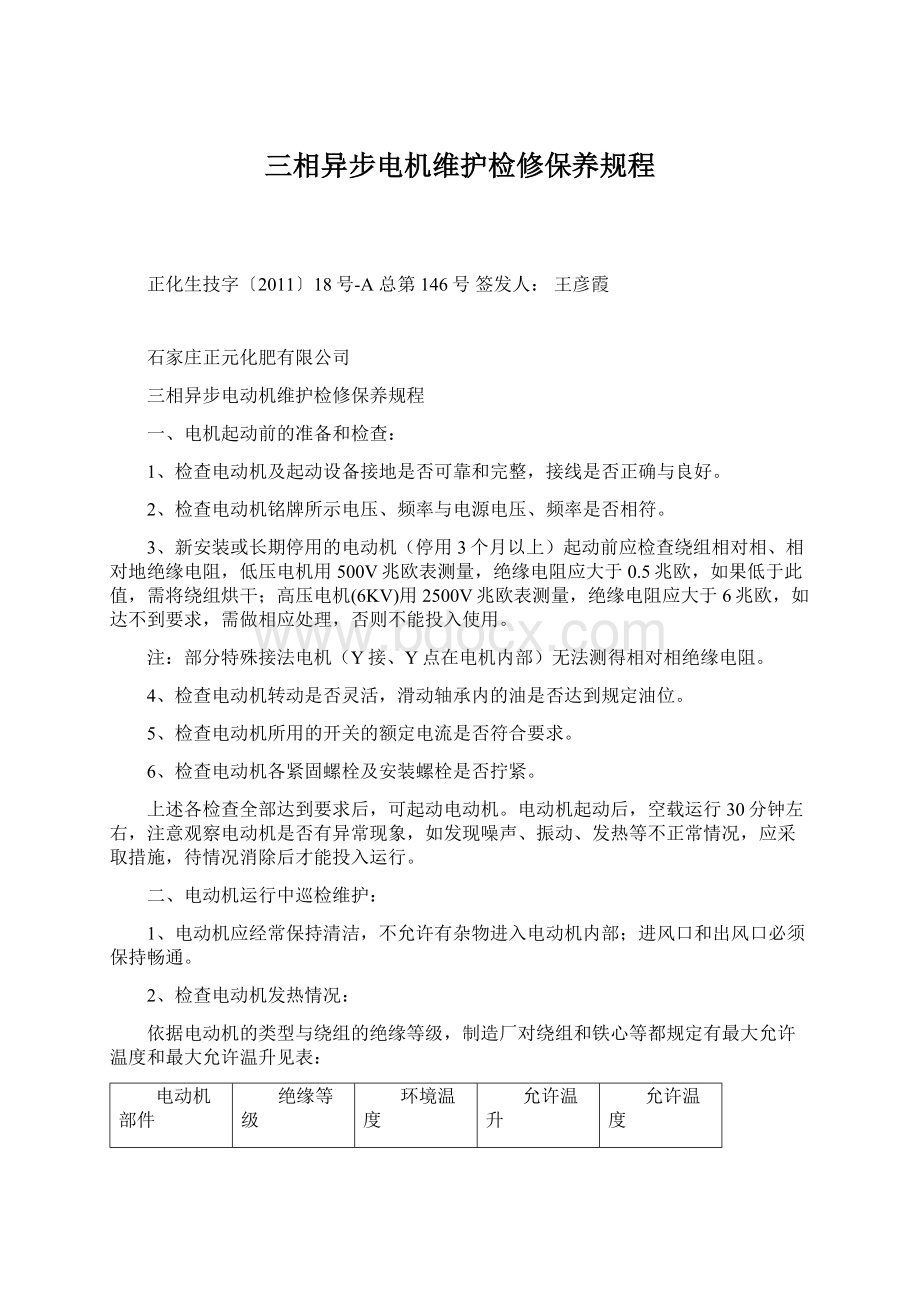

环境温度

允许温升

允许温度

定子绕组

A

35

60

95

铁芯

65

100

滚动轴承

B

75

110

40

105

115

3、监督电动机运行电流:

电动机铭牌上所标定的电流值是额定电流值,是指室温为35℃时的数值,在35℃时,不允许超过铭牌上规定的电流值,否则电动机定子线圈将因过热而损坏。

电动机散热一般随气温增高而恶化,气温下降而改善,相应地电动机额定电流也随着变动。

见表

20以下

30

45

50

额定电流增减(%)

+8

+5

-5

-10

-15

4、注意电源电压的变化:

电源电压的变化是影响电动机发热原因之一,电压增高,则电流增大,发热增加;

电源电压过低,负荷不变时,电流也要增大,定子线圈发热也会增加。

允许电源电压在+10%——-5%范围内变化。

电压

增减

起动转矩及最大转矩

转差

满载

转数

效率

功率

因数

电流

起动

温度

比额定电压高10%

增21%

减17%

增1%

减3%

减7%

增10%

减4

比额定电压低10%

减19%

增23%

减2%

增11%

减10%

增7

5、注意三相电压和三相电流不平衡程度:

一般三相电压不平衡程度,相间电压允许不大于5%;

三相电流不平衡不允许大于10%。

一般情况下,三相电流的不平衡不是由三相电源电压引起的,而是表明电动机有故障或定子绕组有匝间短路现象。

电源电压、频率要符合电动机铭牌数据,电动机负载电流不得超过铭牌上的规定值,否则要查明原因,采取措施,不良情况消除后方能继续运行。

6、注意电动机的振动:

电动机振动过大,必须详细检查基础是否牢固,地脚螺丝是否松动,皮带轮或联轴器是否松动等。

有时振动是由转子不正常引起的,也有因短路引起的。

7、注意电动机的声音和气味:

电动机正常运行时声音应均匀,无杂音和特殊声。

出现以下情况应注意:

特大嗡嗡音,说明电流过高,可能是超负荷或三相电流不平衡引起的,特别是电动机单相运行时,嗡嗡声更大。

咕碌咕碌声,可能是轴承滚珠损坏而产生的声音。

不均匀的碰擦声,一般是转子与定子相擦发出的声音,即扫膛声。

电动机运行中,如超负荷时间过久,绕组绝缘损坏后,可嗅到一种特殊的绝缘漆气味。

此时应停机检查。

除上述各项外,电动机运行中还应注意其通风情况和周围环境的清洁,以及电刷、轴承的工作状况和发热情况等。

8、电动机轴承巡检维护:

在小型电动机中,一般前后端均采用滚珠轴承。

中型电机,一般传动端采用滚柱轴承,另一端采用滚珠轴承,也有采用滑动轴承结构。

轴承发热的原因及处理方法:

序号

轴承发热原因

处理方法

1

轴承损坏

更换轴承

2

滚动轴承润滑脂过多或过少,有杂质

调整润滑脂油量为轴承盖内空间体积的1/3—1/2,更换润滑脂

3

滑动轴承润滑油不够、有杂质或油环卡住

加油到标准油面;

油粘度过大时应调换润滑脂

4

轴承与轴配合过松或过紧

过松时可将轴颈喷涂金属;

过紧时应重新加工

5

轴承与端盖配合过松或过紧

过松时端盖镶套;

6

电动机两侧端盖或轴承盖未装配好(不平行)

将两侧端盖或轴承盖止口装齐,旋紧螺栓

7

皮带过紧、过松或联轴器装配不良

调整皮带松紧程度;

校正联轴器

经常检查轴承发热、漏油情况,及时定期更换润滑油(或润滑脂)。

一般情况下4级以上电机运行3000小时左右应补充一次润滑脂,2级电机2000小时左右应补充一次润滑脂;

运行中发现轴承过热或润滑脂变质时,应将就旧润滑清除干净,并用煤油清洗干净,再加干净润滑脂。

2级电机润滑脂量占油室的1/2,其余级数占油室的2/3。

9、电机保护装置发生动作后,应查明故障并予以清除后方可投入运行。

10、电动机在实际冷态下允许起动两次,两次起动之间为自然停车,普通电动机不允许频繁起动及反接制动。

三、电动机的定期检修:

电动机运行后作定期检修,一般分小修、中修、大修三种。

检修周期见附表:

检修类别

小修

中修

大修

检修周期

半年—1年

1-2年

必要时

1、小修

1.1检查轴承的油质油量,补充或更换润滑脂。

1.2检查及处理电动机引线的连接情况和绝缘包扎情况。

1.3检查处理电机外壳的接地线。

1.4测量定转子线圈及线路的绝缘电阻,如电阻低,要进行烘干处理。

1.5检查清扫电动机的开关、保护、信号、通风及冷却等附属装置。

2、中修

2.1包括小修内容。

2.2清扫定子、转子绕组、铁芯及通风沟内的积尘污垢。

2.3检查定子线圈和槽楔的绝缘有否松动,铁芯有否松动变色及与转子有无摩擦现象,必要时进行自行或外出处理。

2.4检查转子鼠笼条端环有无断裂,转子平衡块及风扇螺钉情况,防松装置是否完善。

2.5检查和更换轴承、风叶、风罩。

2.6检查防爆电机的结合面有否因裂纹、磨损、腐蚀等原因而失去防爆性能。

2.7电动机组装前后电气规定的测试,经过检修后的电动机应进行空载和启动试验。

3、大修:

3.1完成中修项目。

3.2更换全部或部分线圈。

3.3更换转子和修理铁芯。

4、检修质量标准

4.1主机完整清洁,附件齐全完好,设备铭牌和工艺编号清晰。

4.2电动机引线及定子线圈绝缘良好。

4.3轴承不漏油,风罩及接线盒螺丝齐全。

4.4线圈无过热、老化、铁芯摇晃无松动。

4.5电动机接线盒内终端无开焊,压接良好,,接线柱、护套完整。

4.6鼠笼条盒端环无断、开焊、平衡块及风扇螺丝牢靠,防松装置完整。

4.7滚动轴承允许间隙不应超出规定。

轴承内径

直径方向的间隙mm

新滚柱轴承

新滚珠轴承

磨损最大允许值

20-30

0.01—0.02

0.02—0.05

0.1

35-50

0.05—0.07

0.2

55-80

0.06—0.08

85-120

0.02—0.03

0.08—0.10

0.3

130-150

0.02—0.04

0.10—0.12

4.8滚动轴承加入润滑脂应适量,同一轴承内不得加入不同的润滑脂。

4.9电动机外壳漆良好,接地良好。

4.10电动机冷却装置性能良好。

4.11启动保护测量装置(所配用的)齐全良好。

四、三相异步电动机的拆卸和装配:

电动机因发生故障或维护保养等原因,经常需要拆卸和装配。

如果拆装过程中操作不当,会造成机件的损坏。

1.拆卸步骤

安装在设备上的电动机,首先应切断电源,拆除电动机与电源的连接线,做好电源线头的绝缘处理。

拆除电动机与设备的机械连接。

使电动机与设备分离,再进行电动机的拆卸

1.1皮带轮(或联轴器)的拆卸

拆卸时应在皮带轮(或联轴器)的轴伸端上做好尺寸标记,然后松脱销子的压紧螺栓,慢慢拉下皮带轮(或联轴器)。

1.2风罩、风扇叶的拆卸

松脱风罩固定螺栓,取下风罩。

然后松脱风扇的固定螺栓,用木锤在风扇四周均匀轻敲,取下风扇。

1.3拆卸端盖、抽出转子;

拆卸前应先在端盖与机座的接缝处做好标记,以便装配时复位。

一般小型电动机应先拆前轴外盖、端盖以及后盖螺栓,然后用手将转子带着后端盖一起慢慢抽出。

注意,抽出转子时,不要碰伤绕组。

对于较大型电动机,拆下前后端盖后,用起重设备将转子吊起,慢慢平移抽出。

1.4轴承的拆卸、清洗与一般检查

拆卸电机轴承时,拆卸器的大小选用要合适,拆卸器的脚应尽量紧扣轴承的内圈将轴承拉出。

也可用铜棒敲打的方法拆卸滚动轴承。

清洗轴承时,应先刮去轴承和轴承盖上的废油,用煤油洗净残存油污,然后用清洁布擦拭干净。

注意不能用棉纱擦拭轴承。

轴承洗净擦试后,用手旋转轴承外圈,观察其转动是否灵活,若遇卡或过松,需再仔细观察滚道间、保持器及滚珠(或滚柱)表面有无锈蚀。

2.装配步骤

电动机的装配步骤与拆卸步骤相反。

在装配时,除各配合处要清理除锈和按部件标识复位外,还应注意以下几方面问题:

2.1轴承装配有冷套和热套两种方法:

冷套法:

把轴承套在清洗干净并加润滑脂的轴上,对准轴颈,用一般内径略大于轴颈直径且外径略小于轴承内圈外径的套管,套管的一端顶住轴承内圈,套管的另一端垫上木板,用锤子敲打木板,把轴承敲进去。

热套法:

将轴承放置在80~100℃变压器油中加热30min左右。

加热时油面要超过轴承,且轴承要放在网架上不要与底壁接触。

加热要均匀把握好温度和时间。

热套时,要趁热迅速将轴承一直推到轴颈。

套好后用皮老虎吹去轴承内的变压器油,并擦拭干净。

2.2装润滑脂

轴承的润滑脂应保持清洁和够量,塞装时要均匀,但不宜过量。

润滑脂的用量不宜超过轴承及轴承盖容积的2/3;

对于转速在2000r/min以上的电动机,润滑脂的用量应减少为轴承盖容积的1/2。

2.3端盖紧固螺栓时,要按对角线上下左右逐步拧紧。

装配完毕,转动转子应转动灵活、均匀、无停滞或偏重现象。

2.4皮带轮(或联轴器)安装时、要注意对准键槽或定位螺孔。

在皮带轮(或联轴器)的端面垫上木块用锤子打入。

在安装较大型电动机的皮带轮(或联轴器)时,可用千斤顶将皮带轮(或联轴器)顶入。

五、电动机试验与试运:

1、试验项目与标准:

项目

周期

标准

说明

测量绕组的绝缘电阻和吸收比

大修时

绝缘电阻:

1000V以下电机不应低于0.56MΩ;

1000V及以上电机耐压前定子绕组接近运行温度时的绝缘电阻不应低于1MΩ/KV;

投运前常温下的绝缘电阻(包括电缆)不应低于1M

1、500KW以上电机应测吸收比

2、1000V以下电机用500V兆欧表,1000V以上用2500V兆欧表

Ω/KV;

转子绕组的绝缘电阻不应低于0.5MΩ/KV

吸收比:

自行规定

3、小修是定子绕组可与其所连接的电缆一起测量;

转子绕组可与其起动