汽车保险杠及其评测Word文档下载推荐.docx

《汽车保险杠及其评测Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《汽车保险杠及其评测Word文档下载推荐.docx(31页珍藏版)》请在冰豆网上搜索。

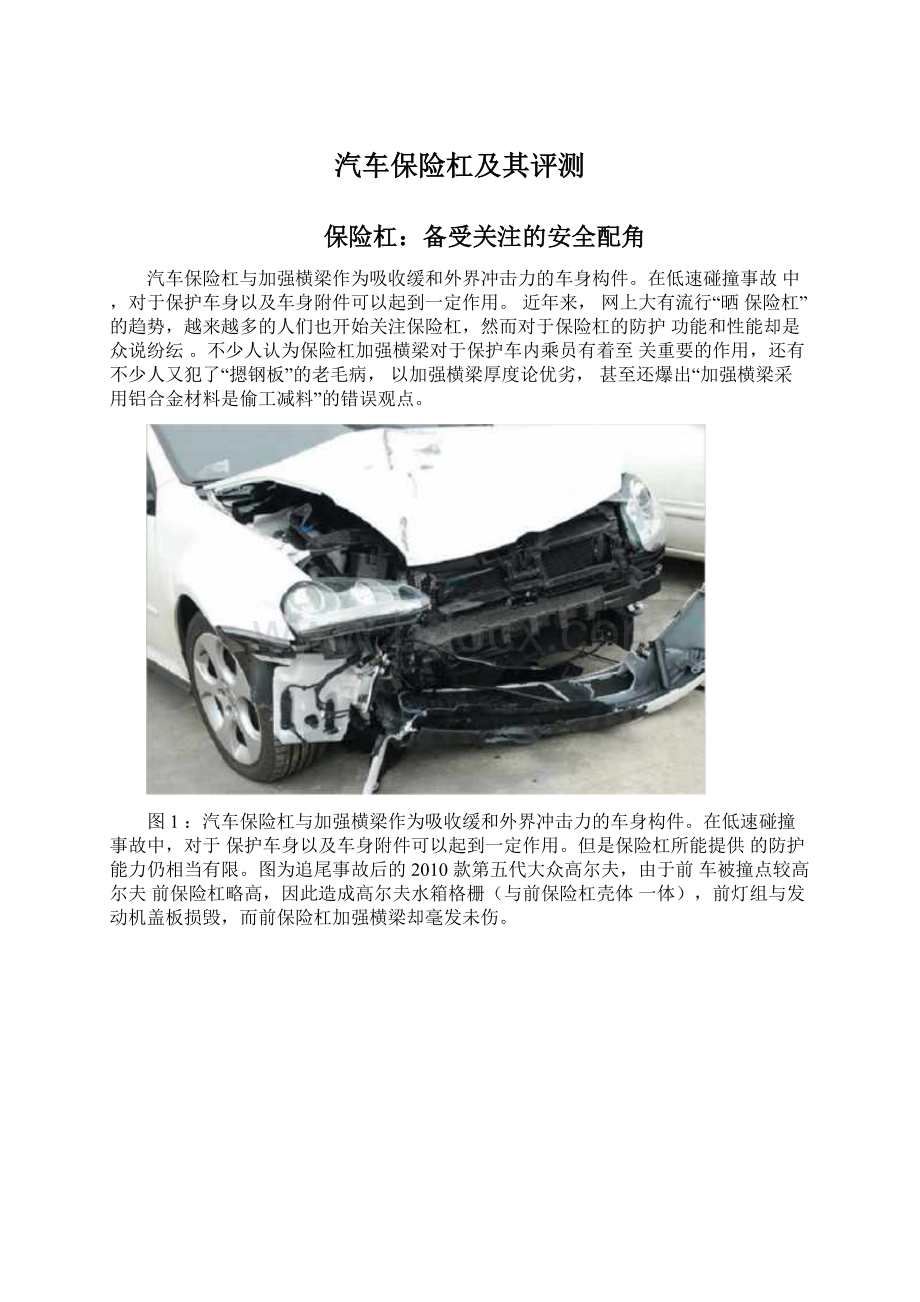

目前常见的轿车前后保险杠一般都是由塑料保险杠壳体,加强横梁和左右两个吸能支架以及其他安装用部件组成(如图所示)。

塑料保险杠壳体便是我们能从外观上看到的保险杠。

近年来,由于造型设计的发展,以及行人保护的需要,大多数轿车的前保险杠都采用保险杠与水箱格栅一体式设计。

相比而言,几十年前老车型的保险杠设计更符合“横杠”的概念。

图2:

常见的轿车前后保险杠一般都是由塑料保险杠壳体,加强横梁和左右两个吸能支架(易溃缩纵梁)以及其他安装用部件组成。

图为第二代丰田普锐斯前保险杠拆解示意图。

图3:

二三十年前的车型广泛采用的外置式保险杠,而近年来,由于造型设计的发展,以及行人保护的需要,大多数轿车的前保险杠都改用保险杠与水箱格栅一体式设计。

图为1980款福特嘉年华,其采用外置式保险杠设计,并且专门配置有可恢复形变的弹簧吸能装置。

不过在外观上看不到横在车身前后部的保险杠,并不代表它们不存在。

拆下塑料保险杠壳体,安装在车身结构上的加强横梁便引入眼帘,而这些加强横梁正是网友们热议的焦点。

不少人认为加强横梁越厚越安全,钢质横梁比铝合金材质的更安全,甚至还有人认为没有后加强横梁的车型不能在追尾事故中保证乘员安全。

那么,这些观点正确吗?

我们不妨从整体车身结构的角度去分析,看看前后保险杠对于车身被动安全的贡献究竟是什么?

图4:

在外观上看不到横在车身前后部的保险杠,并不代表它们不存在,拆下塑料保险杠壳体,安装在车身结构上的加强横梁便引入眼帘。

图为2010款现代劳恩斯酷派前部拆解。

我们知道,完善的车身结构应该具备高效动能吸收/分散可溃车身设计,高强度乘员舱,以及行人保护组件。

一般来说,车辆的发动机舱和行李舱作为溃缩吸能区,车身中部则会被设计为高强度的乘员舱。

因此车身前后部结构要尽可能多地吸收碰撞能量,使碰撞过程中作用于车内乘员的力和加速度降至安全的范围内,但是车身前后部构件在碰撞中产生的变形应根据碰撞强度逐级发生,便于车身结构的修复和降低维修成本。

图5:

完善的车身结构应该具备高效动能吸收/分散可溃车身设计,高强度乘员舱,以及行人保护组件。

一般来说,车辆的发动机舱和行李舱作为溃缩吸能区,车身中部则会被设计为高强度的乘员舱。

图为2009款沃尔沃XC90车身结构,钢板抗拉强度等级从发动机舱至乘员舱逐级增加以实现“高效动能吸收与分散”理念。

以车身前部结构为例,一般来说,发动机舱作为溃缩区域被分为三级变形区(如图示),其中第一级变形区位于发动机舱前部,用于保护行人和降低车辆在低速下碰撞对于车辆的破坏。

第二级变形区位于发动机舱中部,即相容区。

当两车相撞时,通过这部分变形区的溃缩最大化吸收和分散能量。

第三级变形区则靠近发动机舱后部,位于乘员舱之前,用于最大程度的保持乘员舱完整性,也被称为自身保护区。

很显然,前保险杠的位置处于第一变形区,行人保护和降低低速碰撞对于车辆的破坏是其主要作用。

图6:

发动机舱作为溃缩区域被分为三级变形区:

第一级变形区,相容区和自身保护区。

图为2007款日产骐达车身结构示意图。

图7:

前保险杠位于第一级变形区,行人保护和降低低速碰撞对于车辆的破坏是其主要作用。

图为与日产骐达采用同一平台设计的雷诺风景,其前部发动机舱结构与骐达一致。

第一级变形区的上下部分大量采用塑料材质降低前部对于行人的伤害。

前保险杠加强横梁可以将任何形式的偏置和正面碰撞产生的能量尽可能均匀地分布到两个吸能元件上,使能量最大限度均匀地被吸能支架所吸收,并将碰撞力均匀地传递到两个纵梁。

当汽车与其他车辆或障碍物发生低速碰撞时,如较为常见的停车场碰撞,市区路况频繁发生的低速追尾等。

前保险杠加强横梁对保护翼子板、散热器、发动机罩和灯具等部件起着一定作用。

后保险杠加强横梁则可以减少行李舱,尾门,后灯组等部位的损害。

图8:

较为常见的停车场碰撞,市区路况频繁发生的低速追尾等。

前保险杠加强横梁对保护翼子板、散热器、发动机罩和灯具等部件起着一定作用。

图为碰撞事故后的2008款奔驰B200的铝合金前保险杠加强横梁,其很好的保护了发动机散热器。

图9:

如果前保险杠加强横梁的强度不足或被撞击物为柱状体,则会造成碰撞产生的能量不能很好的分布到两个吸能元件上,从而造成能量不能最大限度均匀地被吸能支架所吸收。

图为碰撞事故后的标致307车型,前保险杠加强横梁严重变形,并向内侧凹陷,而两侧的易溃缩纵梁(黄色圆圈处)却相当完好。

对车主来说,前后保险杠设计的好坏,这直接影响着发生碰撞事故后的维修费用。

美国高速公路安全保险协会(IIHS)的研究表示:

近年来,美国各大保险公司每年为低速碰撞车损赔偿的金额高达60亿美元以上,这同时也是造成车主保费升高的一大因素。

前后保险杠仅是被动安全的配角

不少人认为前后保险杠加强横梁(即人们常说的防撞梁)是保证车辆碰撞安全性的关键。

的确,国内也有不少汽车媒体乐于晒这样的防撞梁作为例证评判安全性高低,然而当发生正面碰撞事故时,保险杠加强横梁远没有那两条被发动机遮盖大部分的前纵梁所能发挥的作用大。

图10:

不少人认为前后保险杠加强横梁(即人们常说的防撞梁)是保证车辆碰撞安全性的关键,然而真正在碰撞事故(正面撞击或后部追尾)中担负主要吸能作用的是前后纵梁,纵梁通过压溃变形和弯曲变形吸收碰撞能量。

图为2008款奔驰C级车发动机舱结构和碰撞能量吸收与分散路线示意图。

图11:

车身后部碰撞安全性,结构设计理念基本与正面碰撞相同。

不过由于追尾事故大多是同向发生,碰撞前后速度变化相对正面碰撞小,同时车身后部的结构设计更为注重减小油箱损坏,因此前后车身结构设计和材质仍有较大不同。

图为2008款奔驰C级旅行版车尾结构和碰撞能量吸收与分散路线示意图。

事实上,真正在碰撞事故(正面撞击或后部追尾)中担负主要吸能作用的是前后纵梁,纵梁通过压溃变形和弯曲变形吸收碰撞能量。

其中前纵梁更是要担负总碰撞能量的60%左右。

后纵梁所需要承担的吸能压力虽然较前纵梁较小,但是仍然是在追尾事故中吸收能量的主力。

因此如何高效吸收能量是纵梁设计的关键所在。

纵梁构件的设计思路是尽其可能地沿着轴向压溃变形,控制弯曲变形量,从而获得满意的能量吸收效果。

图12:

前纵梁的前端由于属于第一变形区范围内,因此会设置有易于轴向压溃

的结构。

目前主流设计是布置与前纵梁独立的波纹管状易溃缩纵梁。

图为刚刚欧

洲上市的2011款福特新福克斯的车身前部结构,其采用与前纵梁独立的波纹管

状易溃缩纵梁设计。

图13:

在发生轻微碰撞事故中,易溃缩纵梁容易受到破坏并吸收能量,因此只

需要更换成本较低的易溃缩纵梁,从而简化碰撞事故后的维修成本和维修时间。

图为碰撞事故后的2008款福特福克斯的前纵梁与易溃缩纵梁末端的可拆卸接

口。

以车身前部构造为例,前纵梁的前端由于属于第一变形区范围内,因此会设置有易于轴向压溃的结构,如凸台,凹台,长孔,缺口等。

某些老款车型的前纵梁前端往往会设计为波纹管状,目前主流设计则是布置与前纵梁独立的波纹管状易溃缩纵梁。

其一端连接前保险杠加强横梁,另一端与前纵梁通过螺栓固定。

在发生轻微碰撞事故中,这段易溃缩纵梁容易受到破坏并吸收能量,但是由于前纵梁强度较易溃缩纵梁更大而不易变形,因此只需要更换成本较低的易溃缩纵梁,从而简化碰撞事故后的维修成本和维修时间。

图14:

前纵梁的前部和中部被设计的很笔直,并且采用不等厚钢板材质和大断

面设计,有利于更高效的逐级吸能。

图为2004款沃尔沃S40,的前纵梁结构,同

平台车型还有福克斯,马自达3(右上角为马自达3车身结构实拍)。

前纵梁的前部和中部则位于第二变形区(即相容区)内,这部分前纵梁会被设计的很笔直,并且采用不等厚钢板材质和大断面设计,有利于更高效的逐级吸能。

前纵梁的后部则属于第三变形区(即自身保护区),前纵梁至此则会被设计为向下弯曲的形状,并且采用更高强度的钢板,增加板厚,并且为了局部加强控制弯曲变形,还会在弯曲部位设置加强筋。

图15:

由于前纵梁的后部属于第三变形区(即自身保护区),前纵梁至此则会

被设计为向下弯曲的形状,并且采用更高强度的钢板,增加板厚。

如此设计更利

于保护乘员舱结构(如右图)

对于车身后部碰撞安全性,结构设计理念基本与正面碰撞相同。

不过由于追尾事故大多是同向发生,碰撞前后速度变化相对正面碰撞小,同时车身后部的结构设计更为注重减小油箱损坏,因此前后车身结构设计和材质仍有较大不同(后文将会专门详解)。

钢还是铝?

保险杠轻量化设计的两条路径

保险杠加强横梁的强度对整个保险杠骨架系统起着决定性作用,高强度的横梁更有利于碰撞能量的均匀分布。

同时,要提高保险杠防护能力就需要提高保险杠系统吸收能量的能力。

除了前面所说的,通过采用波纹管状易溃缩纵梁等结构设计来吸收能量外,还必须提高材料吸收能量的能力。

而材料吸收能量的能力与材料的抗拉强度和厚度都呈正比关系。

但在车身结构设计中,不可能通过无限制增加钢材厚度达到提高材料吸收能量的目的。

因此,既满足高强度又满足轻量化要求的高强度钢成为钢制保险杠加强横梁的材料。

图16:

获得EuroNCAP五星评价的雷诺风景其前保险杠加强横梁由于采用超高

强度钢,因此板厚不大,但是实际防护效果却明显优于不少看似厚重的普通钢制

保险杠。

图17:

刚刚发布的第三代福克斯前保险杠加强横梁得到重新设计,使其更加轻量化。

不仅板厚进一步降低,并在前部还增加八个减重孔,同时增大两侧弯角角度,此举有助于提高侧角碰撞的防护性能。

目前,国际上大多数近些年来设计的新车其钢制保险杠加强横梁,普遍使用抗拉强度为1000MPa左右或更高的超高强度钢,其厚度大多在2毫米左右。

如果采用420MPa钢板冲压件,其等效替代厚度至少要达到6毫米,其重量差异显而易见。

因此如果在不清楚钢板强度的情况下,仅凭视觉观察加强横梁的厚度来判断保险杠设计好坏,显然其结论会与实际情况大相径庭。

我们知道,铝合金的密度是钢的三分之一,因此同样体积的铝合金其重量也只有钢的三分之一。

正是因为铝合金材料更轻,它也是车身轻量化设计中非常重要的材料。

钢制保险杠加强横梁采用提高钢板抗拉强度,从而减小厚度,提高材料吸收能量性能。

而铝合金保险杠加强横梁则是反其