新型纺纱习题答案.doc

《新型纺纱习题答案.doc》由会员分享,可在线阅读,更多相关《新型纺纱习题答案.doc(8页珍藏版)》请在冰豆网上搜索。

《新型纺纱》习题

一、概述

1.新型纺纱是如何分类的?

代表性的纺纱方法有那几种?

答:

1按加捻方法分,可以分为自由端纺纱(加捻)和非自由端纺纱(加捻)两种。

自由端纺纱按纤维凝聚加捻方法不同可分为转杯纺纱、静电纺纱、涡流纺纱、磁性纺纱等。

非自由端纺纱按加捻原理可分为自捻纺纱、无捻纺纱、喷气纺纱、轴向纺纱等。

2按成纱机理分,可分为加捻纺纱、包缠纺纱、无捻纺纱三大类。

包缠纺纱主要有喷气纺纱和平行纺纱等。

无捻纺纱有粘合纺纱、熔融纺纱和缠结纺纱等。

2.自由端纺纱的原理是什么?

答:

自由端纺纱的基本持点在于喂入端一定要形成自由端。

自由端的形成,通常采用“断裂”纤维结集体的方法,使喂入端与加捻器之间的纤维结集体断裂而不产生反向捻回,并在加捻器与卷绕部件区间获得真捻。

经断裂后的纤维又必须重新聚集成连续的须条,使纺纱得以连续进行。

最后将加捻后的纱条绕成筒子。

3.各种新型纺纱的生产流程?

(重点转杯纺,喷气纺)

转杯纺:

高效开清棉联合机组(附高效除杂装置)——高产梳棉机——两道并条机——转杯纺纱机

高效开清棉联合机组(无附加装置)——双联梳棉机——两道并条机——转杯纺纱机

喷气纺:

采用超大牵伸装置,可省略粗纱和络筒工序。

前纺工艺流程与环锭纺工艺相当,混纺时工厂一般采用三道混并后喂入喷气纺。

如采用双根粗纱喂入,则必须经过粗纱工序。

二、转杯纺

1.与环锭纺纱相比转杯纺纱的特点(生产原理、产品质量、品种等方面)。

答:

生产原理:

转杯纺属于自由端纺纱,条子从条筒中引出通过喂给机构积极向前输送,经表面包有金属锯条的分梳辊分梳成单纤维。

纺纱杯内由于高速回转产生的离心力或由于风机的抽吸,形成一定负压,迫使被分梳辊分解后的单纤维被吸入纺纱杯,纺纱杯壁滑入凝聚槽形成凝聚须条。

引纱通过引纱管时也被吸入凝聚槽内.引纱纱尾须条连接,并被纺纱杯摩擦握持而加捻成纱。

然后引纱罗拉将纱从纺纱杯中经假捻盘和引纱管引出,依靠卷绕罗拉(槽筒)回转,卷绕成筒子。

由于转杯纺取消了锭子、筒管、钢领、钢丝圈等加捻卷绕元件,并将加捻、卷绕作用分开生产原理简单成熟,速度高,卷壮大,工艺流程短。

产品质量:

1、纱线强力:

低于环锭纱。

纺棉低10~20%;纺化纤时低20~30%。

(原因:

①纤维形态紊乱,弯钩纤维多,②纤维伸直度低③纤维在纱中径向迁移度低,④径向捻度差异大,捻度分层⑤分梳辊造成部分纤维断裂,⑥纺纱张力低,纱线紧密度小。

)

2、条干:

100多倍的并合效应使条干优于环锭纱(中粗号优10~12%)(原因:

①并合效应,②分梳辊分梳作用强,纤维分离度好③无罗拉牵伸波。

)

3、纱疵:

少而小,仅为环锭纱的1/3~1/4(纺杯中留下或分梳去除)(原因:

①前纺作用,②附排杂装置的转杯纺纱机,③纺杯中排杂。

)

4、耐磨:

高于环锭纱10~15%。

原因:

不规则的外层使纱不易解体。

5、弹性:

稍好于环锭纱。

原因:

捻度大

6、蓬松性:

高于环锭纱10~15%,染色性好(原因:

纤维伸直度差,排列不整齐,有外包缠纤维)

7、捻度:

比同号环锭纱高10~30%(原因:

捻度损失;强力低)

品种适应性:

转杯纺适纺中粗号棉产品,较不适纺长纤维及非棉产品。

品种适应性较环锭纺差。

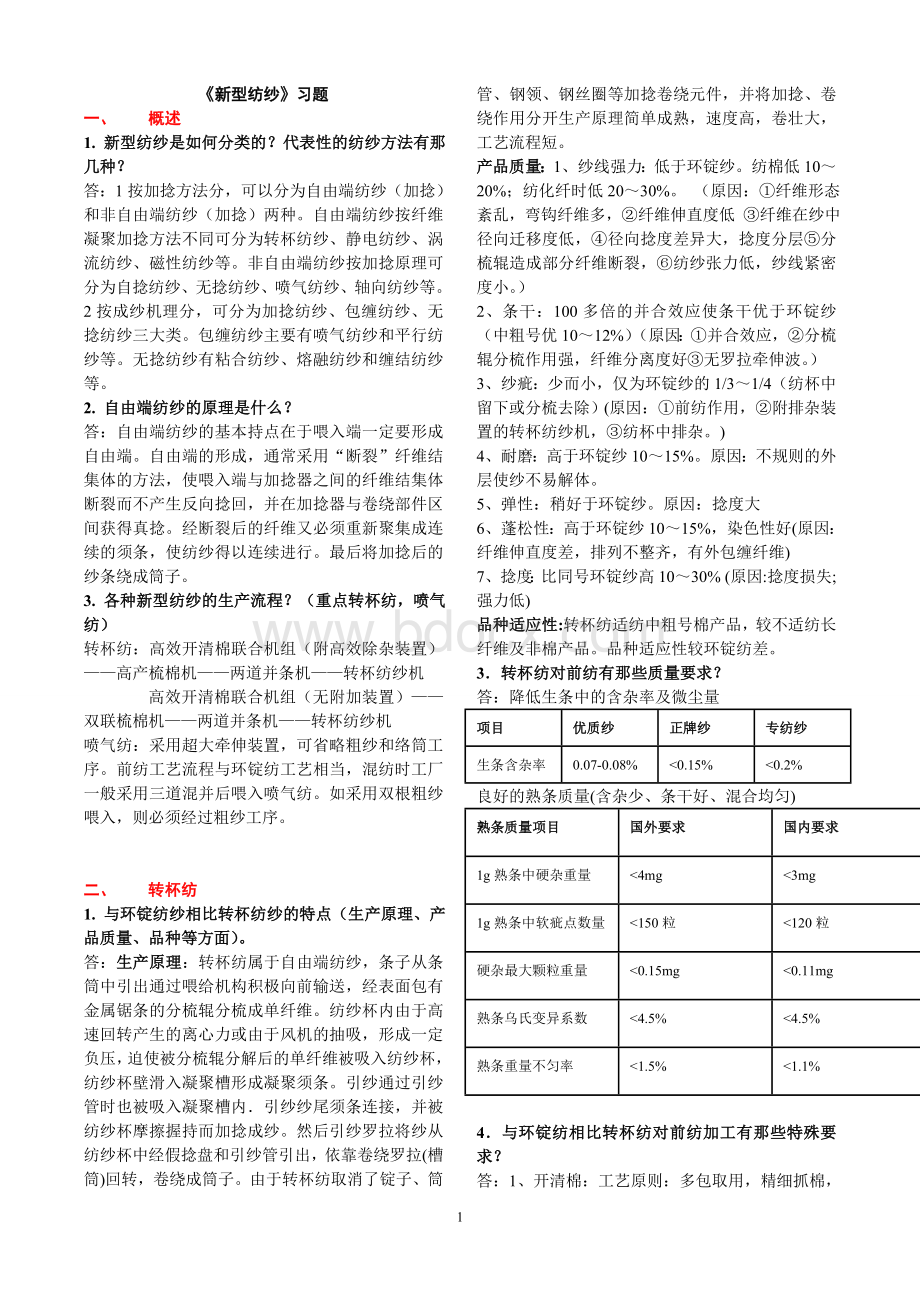

3.转杯纺对前纺有那些质量要求?

答:

降低生条中的含杂率及微尘量

项目

优质纱

正牌纱

专纺纱

生条含杂率

0.07-0.08%

<0.15%

<0.2%

良好的熟条质量(含杂少、条干好、混合均匀)

熟条质量项目

国外要求

国内要求

1g熟条中硬杂重量

<4mg

<3mg

1g熟条中软疵点数量

<150粒

<120粒

硬杂最大颗粒重量

<0.15mg

<0.11mg

熟条乌氏变异系数

<4.5%

<4.5%

熟条重量不匀率

<1.5%

<1.1%

4.与环锭纺相比转杯纺对前纺加工有那些特殊要求?

答:

1、开清棉:

工艺原则:

多包取用,精细抓棉,均匀混合,渐进开松,以梳代打,早落少碎,少伤纤维。

2、梳棉:

普通单联梳棉机,加工低品级原棉措施:

加强预开松(附加元件);增加除杂效能(扩大除杂长度);良好机械状态(针布等);加强并均匀吸风(风量加大)。

双联梳棉机适用于质量要求高的纯棉产品,不适用于化纤。

除杂效率高,分梳作用好,均匀混合作用好。

纱强高3~5%,断头率低30~50%。

3、并条:

并条工序的重点应控制好熟条的重量不匀率相条干cv%值,使纤维充分伸直平行并提高纤维的分离度。

(1)并条的道数以两道为宜。

纺长纤维和混纺产品时,两道并条均可采用8根并合;纺低级棉纤维时,两道均可采用6根并合。

若梳棉机采用自调匀整,并条可采用一道。

(2)并条是产生粗经、粗纬等突发性纱疵和规律性条干的主要工序,应保证牵伸部件的状态良好.隔距、加压正确,胶辊圆整、灵活,通道光洁,吸风正常。

5.转杯纺喂给部分的作用和要求是什么?

机构组成与作用:

喂给喇叭:

压缩棉条呈扁平状9mm*2mm、7mm*3mm

口径渐缩,出口尺寸与棉条定量相适应。

使棉条作90°转向引导可防止拥塞

喂给罗拉与喂给板:

握持并输送棉条供分梳辊分梳:

隔距0.05~1.4(常用0.07~0.25)

弹簧加压:

24~28N

进口到出口隔距:

由大→小

分梳工艺长度:

接近纤维品质长度

双罗拉:

可有效避免须条分层,适用于长纤维的喂入

工艺要求:

握持力足够、均匀、稳定,为分梳辊的分梳除杂作用提供良好条件

6.简述转杯纺分梳辊的结构和常用工作参数特点。

分梳辊结构

铝合金或铁胎,直径60-80mm,转速5-9kr/min

表面有锯齿包卷型、锯齿环套型、植针型、齿片组合型。

目前主要是前两种,统称锯齿分梳棍

锯齿分梳辊参数:

见题7

分梳辊转速:

目前生产上普遍采用高速小直径分梳辊,其直径为60-80mm,转速为5000-9000r/min

(1)分梳辊转速提高,分梳作用增强,条干不匀下降,断头相应减少,但应尽可能减少对纤维的损伤。

(2)分梳辊是纤维平均长度下降,短绒率增加,加工纤维越长,纤维损伤越严重。

(3)分梳化纤时,分梳辊转速适当提高,有利于纤维转移,且成纱均匀度得到较大改善。

(4)分梳辊的速度比直径对离心力的影响显著,故采用小直径分梳辊并提高分梳辊转速,有利于杂质的排除和纤维的转移。

(5)喂入条子定量重,为给速度快时,分梳辊转速要增大,否则容易绕花。

7.说明分梳辊的锯齿规格与分梳作用的关系

答:

锯齿规格包括工作角、齿尖角、齿背角、齿高、齿深与齿密等。

根据分梳理论,其中锯齿工作角对分杭效果起主要作用。

(1)工作角:

锯齿上作角与成纱质量关系密切,在分梳辊转速固定的条件下,随着锯齿工作角的增大,转杯纱的不匀率增大,断头相应增多。

相反,工作角小,纤维易于被锯齿握持而增加

分梳作用,提高成纱质量,但工作角过小,纤维易缠绕锯齿而影响转移。

由于化纤与金属摩擦时产生较多的静电而容易缠绕,所以在纺化纤纱时锯齿工作角应适当放大。

(2)齿形:

为了既加强分梳而又不绕锯齿,可采用负角弧背形齿形设计,即在离齿尖—定深度后,工作角改变为大于90“的负角,配合采用弧形齿背.来解决分梳与转移的矛盾。

(3)齿尖角与齿尖硬度;齿尖角越小,齿越尖,越容易刺入条子,分梳作用越强,但齿尖角过小,齿尖强度不够,同时会使齿背角增大,纤维容易下沉,影响分梳质量。

此外,齿尖直接关系到齿尖的锋利度和耐磨度,齿尖硬度与锯齿材料和热处理有关,而热处理硬度又与齿尖截面大小有关。

齿尖截面太小(即齿尖角太小),锯齿易发脆,为了延长锯齿的使用寿命,可采用新型合金材料、金属镀层和特殊的热处理方法,以获得良好的效果。

齿尖经热处理后,

往往留下痕迹易缠绕纤维,需再进行电解抛光或射线磨光,以减少缠绕现象的发生。

(4)齿密:

齿密分纵向齿密和横向齿密,纵向齿密对分梳质量的影响大。

一船横向齿密(即分梳辊上锯条的横向螺距)变化不大。

因此选择齿密时,大多考虑纵向齿密。

齿密越密,分梳作用越强。

选择齿密也应考虑与纤维长度和摩擦性能相适应,例如纺化纤纱时要兼顾分梳与转移的要求,齿密可选择稀些。

8.分梳辊转速的配置主要应考虑那些因素?

答:

分梳辊转速(影响分梳、除杂、损伤和转移——纱质、纤维品种、喂入条定量、分梳辊直径)

配置要求:

l最大限度地将条子分梳成单纤维(条干、断头、粗细节等)

l减少纤维损伤

l有利于纤维顺利转移

l形成的气压有利纤维在输送管道中伸直

转速配置原则:

l纺粗号纱,单位时间加工的化纤量较大,n应较高或选用较大直径的分梳辊

l生产上出现成纱条干差、断头高时——开松不足,锯齿不锋利、毛齿等

l化纤摩擦系数较大,易缠绕分梳辊,化纤强力也高,n可适当提高。

l喂入条子定量重,容易缠绕分梳辊,应适当加大n.

l分梳辊转速与直径:

离心力F与直径和速度平方成正比。

从排杂和转移的角度看,高速小分梳辊有利

9.转杯纺附加的排杂装置如何分类?

其排杂的原理是什么?

答:

固定式排杂装置和调节式排杂装置。

其中固定式排杂分固定式小开口(自排风)、固定式大开口(抽气式)和补气和排杂分开式

(1)固定式小开口排杂装置(自排风式):

纺纱时.由喂给罗拉1和喂给板2握持喂入的纤维,纤维被分梳辊3抓取后,随同分梳辊一起运动到排杂区时,由于分梳辊离心力的作用,杂质从排杂口排出,落入吸条管,并被吸出机外。

同时剥离输送纤维所需的转杯补气也从该处补入。

排杂口较小(8mm)排杂口也弱,气流入纺杯不利排杂,补气使排杂口补入气减少,机型:

BDA10(加调节板)

(2)固定式大开口排杂装置(抽气式)

该机构的最大特点是去掉喂给板之后的控制弧板,纤维在脱离喂给板后完全依靠气流控制,排杂口大约为分梳辊周长的1/4(约40一42mm),为其他排杂机构诽杂口长度的3—5倍。

实践证明,这种大开口排杂机构既能充分排除杂质,又不掉落可纺纤维,具有优良的排杂效果。

排出的杂质利用输送带送出机外。

给棉板下补气,有利排杂机型:

Autocoro

(3)补气和排杂分开式

补气与排杂通道分开

减少了补气与排杂补风的干扰

减少了微尘回收

(4)调节式排杂装置

A孔:

排杂道补气孔,B孔:

排杂区补气孔(微调),C孔:

输送管补气孔(主调)

B孔一定,C孔关,三孔真空度均↑,补气多,回收多,落物少

C孔开,三孔真空度均↓,补气少,回收少,落物多

B改变,对C影响不大,对A、B略有影响,B微调

10.纤维在输送通道中产生定向作用的关键以及影响因素有那些?

答:

工艺关键:

使纤维在输送管内作加速运动。

影响因素:

(1)气流流速V:

应达到分梳辊表面速度的1.5--4倍

(2)输送管形状:

渐缩形使纤维获得加速运动,表面必须光洁

(3)若分梳辊带动气流量大于纺杯吸气量会使气流回流,影响纤维伸直和导致严重返花

(4)分梳辊线速度和纺纱杯内的真空度

11.转杯纺是如何实现加捻的?

A-剥离点B-纺杯出口C-引纱握持点

AB纱条因纺杯离心力作用紧贴杯壁,受纺杯摩擦带动而加捻,纺杯带动AB段纱条转一圈,就给BC段纱条加一个捻。

捻度分布情况:

BC段>AB段。

12.假捻盘有何作用?

分析影响假捻效果的因素

答:

假捻盘(阻捻盘):

位于纺杯回转中心纱线引出点,其对纺杯带动高速回转的纱线产生摩擦造成假捻,使AB段动态捻度增加,断头减少。

影响假捻作用的因素:

一般纺较高纱支,纺杯转速较低时,假捻作用要强

假捻盘刻槽:

适当纱线抖动有利捻度传向剥离点,但会增多毛羽

阻捻装置:

安装于引纱管转弯处,利于斜向沟槽形成阻力,阻止捻度向外传递。

有一槽、二槽、三槽三种,但槽多毛羽会增加。

13.转杯纺为何会有捻度损失?

答: