汽车白车身设计规范.docx

《汽车白车身设计规范.docx》由会员分享,可在线阅读,更多相关《汽车白车身设计规范.docx(17页珍藏版)》请在冰豆网上搜索。

汽车白车身设计规范

汽车白车身设计规范

1.范围_b+L_y_%&_

本标准归纳了[BIW]白车身结构设计的一些基本方法和注意事项。

y'5_y_

本标准适用于长春宇创公司白车身结构设计及检查。

v6VdV_.BI nhbCk6Y5LZU$-;^__=;

2.基本原则x/Nh9hh__"

2.1白车身设计是一个复杂的系统并行设计过程,要彻底地摒弃孤立地单个零件设计方法,任何一个零件只是其所处在的分总成的一个零件,设计时均应考虑其与周边相关零部件的相互关系。

|U~_m8e&_:

__o~_v_ 评注:

周边造型匹配[面差、分缝影响外观];周边安装匹配[焊接装配、安装件的连接、安装空间]

2.2任何一种车型的白车身结构均可按三层板的设计思想去构思结构设计,即最外层是外板,最内层是内板,中间是加强板,在车身附件安装连接部位应考虑设计加强板。

fj/s_NHU

评注:

结构的强度、刚度与横截面积有关系,与周边的展开的周长也有关系,“红旗3”轿车的一个宣传点就是其前防撞横梁为六边型。

%syFHU_Bw

2.3所设计的白车身结构在满足整车性能上、结构上、四大工艺[冲压工艺、焊接工艺、涂装工艺、总装工艺]是否比参考样车或其他车型更优越,是否符合国内(尤其是客户)的实际生产状况,以便预先确定结构及工艺的改良方案。

:

^_G;`T`L

2.4白车身在结构与性能上应提供车身所需的承载能力,即强度和刚度要求。

F"_#8`P_s>

3.冲压工艺要求)_M_I__UQ%

3.1在设计钣金件时,对于影响拉延成型的圆角要尽可能放大,原则上内角R≥5,以利于拉延成型;对于折弯成型的圆角可以适当放小,原则上R≈3即可,以减小折弯后的回弹。

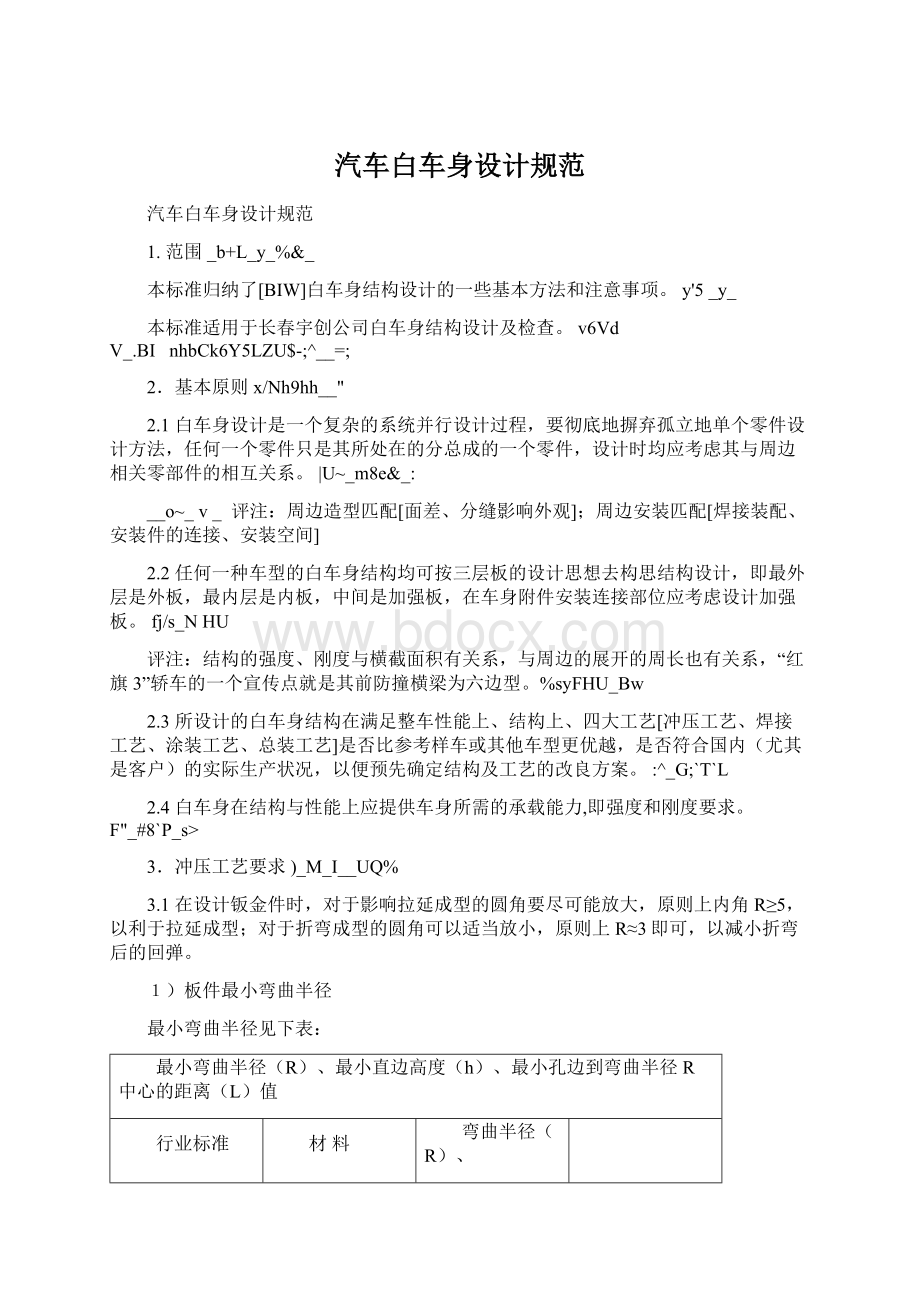

1)板件最小弯曲半径

最小弯曲半径见下表:

最小弯曲半径(R)、最小直边高度(h)、最小孔边到弯曲半径R中心的距离(L)值

行业标准

材料

弯曲半径(R)、

直边高度h、

距离L

冷轧板、镀锌板

弯曲半径R≥2t

直边高度h≥R+2t

距离L≥2t

优先使用

标准

冷轧板、镀锌板

弯曲半径R≥3t

2)弯曲的直边高度不宜过小,其值h≥R+2t。

见上表。

3)弯曲边冲孔时,孔边到弯曲半径R中心的距离L不得过小,其值L≥2t。

见上表。

4)圆角弯曲处预留切口。

褶皱

5)凸部的弯曲

避免如a图情形的弯曲,使弯曲线让开阶梯线如图b,或设计切口如c、d。

r≥2tn=rm≥2tk≥1.5tL≥t+R+k/2

abcd

3.2在设计钣金件时,考虑防止成型时起皱,应在适当的地方(如材料聚集处)布置工艺缺口,或布置工艺凸台、筋。

|L@9

q_w_F

3.3孔与孔,孔与边界距离应大于2t,若在圆角处冲孔,孔与翻边的距离应大于R+2t。

fP6]zy^*

开孔时尽量不要开在倒角面上,以避免模具刃口早期磨损。

正冲孔孔径与最大倾斜角

拉深件或弯曲件冲孔的合适位置

穿破件的构型原则

当在一道工序中用冲切法制成90°的弯边时,选材要注意材质不宜太硬,应在弯边位置设计工艺切口,防止折角处破裂。

R≥2t

A≥3A-B≥0.5L≥t+R+K/2K≥2t

a图b图

最小冲孔直径及最小边长

冲孔件的最小冲孔直径或方孔的最小边长t—材料厚度

标准

材料

行业标准

冷轧板

d≥1.3t

a≥1.2t

优先使用标准

冷轧板

d≥3t

a≥5t

评注:

回弹处理:

1、放出回弹补偿[注塑件放出缩水量]

2、小的回弹卡具强行固定后焊接,虽然有点内力,但在烤漆阶段能够局部消除

起皱通常在拉延方向上有扭曲的结构拉延造成积料或过程中的扭曲

起皱处理:

1、工艺筋

2、翻边折弯开工艺缺口,将褶皱部位去掉,问题主要出现在焊接边

最小孔边距和孔间距

冲孔件的最小孔边距和孔间距C

简图:

材料厚度t

行业标准

C≥2.5t

C≥2.5t

C≥2.5t

C≥2.5t

优先使用标准

C≥7.5t

C≥6t

C≥7t

C≥5t

另外:

对于拉延件L最小值也应L≥5t为宜。

3.4三面或多面交汇的尖角处在倒圆时应尽量倒大成球形。

冲切件的构型原则

1)冲切件的形状应尽量简单,尽量避免冲切件上的过长的悬臂、凹槽。

如下表:

冲裁件上的凸出悬臂和凹槽的最小宽度A

t—材料厚度

优先使用标准

一般钢

A≥3t

2)冲切弃料少,以减少料的浪费

3)冲切缺口原则

冲切缺口应尽量避免尖角,如下左图所示,应改为如下右图所示。

左图右图

一般R≥1t,优先使用标准R≥3t(t─材料厚度)

4.焊接工艺要求D92#_&,K_D

4.1焊接搭接边重叠部分的宽度一般在10~15mm为佳,最少不得小于8mm;

4.1.1点焊通常采用搭接接头和折边接头,接头可以由两个或两个以上等厚度或不等厚度的工件组成。

在设计点焊结构时,必须考虑电极的可达性,即电极必须能方便地抵达工件的焊接部位。

同时还应考虑诸如边距、搭接量、点距、装配间隙和焊点强度诸因素。

单排焊缝最小搭边尺寸(mm)-nC5_

搭接形式

薄件厚度/mm

平板搭接:

最小搭边尺寸/mm

折边搭接:

最小搭边尺寸/mm

0.8

12

14

1.0

12

14

1.2

14

16

1.5

16

18

2.0

18

20

2.5

20

22

3.0

22

24

3.5

23

25

注:

搭边尺寸不包括圆角半径(其根部尺寸一般等于板厚),重要结构焊缝宜采用较大搭接量。

4.1.2钣金件凸焊基本要求:

4.1.2.1焊接空间充足时,钣金件焊接位置深度b大于相应凸焊螺母及凸焊螺栓帽高度c的情况下,凸焊平面及凸焊竖直空间直径a不小于35;

4.1.2.2焊接空间不足时,钣金件焊接位置深度b小于相应凸焊螺母及凸焊螺栓帽高度c的情况下,凸焊平面不小于凸焊螺母或凸焊焊栓帽外轮廓直径时,可以实现焊接。

4.1.2.3凸焊螺母及凸焊螺栓中心距离板件边缘应小于450mm(焊钳深度)。

凸焊螺母、凸焊螺栓焊接需用最小板件直径尺寸(mm)(不包括圆角)

焊件名称

凸焊螺母

凸焊螺栓

图例

焊件规格

M6

M8

M10

M12

7/16’

M6

M8

b16

19

22

28

28

19

20

焊件高度c

5

6

8

10

10

2

2

b>c,且b>30时,焊接面直径a

a≥35

b>c,且b<30时,焊接面直径a

a≥28

反凸台焊接,且b>30时,焊接面直径a

a≥35

反凸台焊接,且b<30时,焊接面直径a

a≥28

注:

实际焊接时应与实际焊接设备匹配

4.2考虑焊接工艺时应考虑焊枪的接近性。

4.3对于无法焊接的内板,可以考虑开焊接工艺过孔,一般要求Φ30以上;ST_C'_j1U

4.4对于无法点焊的部位,可以考虑二氧化碳保护焊或塞焊;n__gZkBX

4.5考虑布置焊接工艺孔。

/r4__Q_Dwu

4.6焊点凹窝或凸台-便于手工焊接【焊接间隙与焊点数量】

4.7焊接顺序的优化-B柱内板与地板边梁点焊,外板后焊接。

4.8定位销与预搭扣的应用

5.装配工艺要求t_^_|+_|>S

5.1考虑零部件装配时装配工具的接近性;

评注:

简单的方法就是将工具数模调进来来模拟一下,并5mm以上的间隙,保证不要干涉。

E_W*__'s(

5.2考虑零部件自身安装或拆卸的方便性;_;tS_4_h

5.3对于安装工艺过孔,应考虑做成翻边孔,以增加零件本身的刚度,以及不伤手和工具。

___P|"

__U 1_U"Fk3_

6.涂装工艺要求_!

__MOg_M

6.1考虑在侧围下部和车门最下部开漏液孔;__QyJ2P{z

6.2在地板总成低洼处考虑布置漏液孔。

0|_0<[:

(hc

评注:

车身结构设计要评价涂装工艺性,否则工艺性不好,会造成无法排液

1、电泳过程为:

碱水洗-水洗-酸洗-水洗-表调-水洗-磷化-水洗-清水洗-电泳-水洗-清水洗

2、电泳过程要保证液体能够排出、排净,就要在车身结构设计中考虑开漏液孔

3、漏液孔开在什么位置,如何检查

3.1漏液孔通常开在封闭区域的最低位置,如地板、车门等相对封闭的能够积液的区域的底部。

3.2有些地方的加强筋的沟、槽部位也会积液,但不适合开漏液孔,要控制深度和倒流引导的斜度。

3.3电泳的吊具通常能够前后左右有大约15度的摆动角度,便于沟槽中的液体排除,做设计时要跟生产厂家的涂装工艺人员沟通。

3.4CATIA数模中做涂装工艺性检查:

将装配好的数模调整到正视图角度,平视漏液孔的位置是否在Z负方向的最低点;在视图中模拟电泳吊具的动作旋转一定的角度,看一下沟槽中的液体是否能够排出[当然至少沟槽的斜面口端至少低于槽的底面液体才能完全排出]

3.5由于电泳的液体的相对于水具有一定的粘度,漏液孔的大小必须不少于一定的尺寸,液体才能够排出。

4、喷完漆之后烤漆,好象能够消除一部分焊接时产生的内应力和刚性增加【烘烤硬化钢板】

5、涂装完后,一些小的间隙里面都浸满了漆,起到了密封作用,大的间隙还需要涂密封胶(有的是在电泳之后喷漆之前做)。

7.轻量化设计要求#,dE____)

7.1选取轻量化材料_mWU_o:

(U

7.1.1在满足强度和刚度的前提下,选取较薄的料厚;L#'B-G4&_y

7.1.2在满足强度和刚度的前提下,选取塑料材质;$]/a/_!

d

7.2采用轻量化结构;!

(._hCHvr

7.2.1在大于50x50mm的区域内布置加强凹坑,并挖孔;L0{ehpv_M

评注:

大于50x50mm的区域刚性较弱,是否布置加强凹坑为了加强,挖孔防止过强而造成别的部位薄弱。

我在原公司的时候,轻型卡车由于用户超载出现桥壳断裂的问题,后来车桥厂将桥壳加强,紧接着就半轴套管断裂,此长彼消,摁倒葫芦起来瓢可能就是这意思。

7.2.2在满足强度和刚度的前提下,考虑布置减重孔。

F=_C8U$'S

8.结构复杂化,以求最大强度、刚度设计要求3_IqYpK(s

8.1车身钣金结构尽可能复杂化,在大于50x50mm的区域内布置加强凹坑、筋等特征;__

h&h_

8.2车身钣金结构尽可能复杂化,尽可能用自由曲面[FreeSurface]代替平面[Plane]。

Hh_=D_:

kE

9.节约成本—对称性设计要求P%5h!

Z2_m

在模具设计时,两对称件是做成一套模具的,同时对称件设计也减少设计时间,故设计时应尽量考虑左右件做成对称件,或者做成大结构对称,局部特征根据需要不对称。

gP*:

>[_lR

10.节约成本—同一件设计要求_i__q`y__

对于一些零部件(如一些小的加强板,比较规则的纵横梁等),可以考虑设计成自身是关于某一面对称的,这样左右件可以使用同一件。

以节约模具成本。

f_Sdv%$;Hc

11.密封性要求:

_0pxacD"!

零部件设计中,要考虑车厢不应出现漏水或渗水的情况。

$~4Zu_V%

11.1侧车门和侧围门框之间的密封条断面设计应合理,压缩量应均匀一致,一般以1/3~1/2为宜,并绘出相应的密封