粒化高炉矿渣粉检测实施细则Word格式文档下载.docx

《粒化高炉矿渣粉检测实施细则Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《粒化高炉矿渣粉检测实施细则Word格式文档下载.docx(15页珍藏版)》请在冰豆网上搜索。

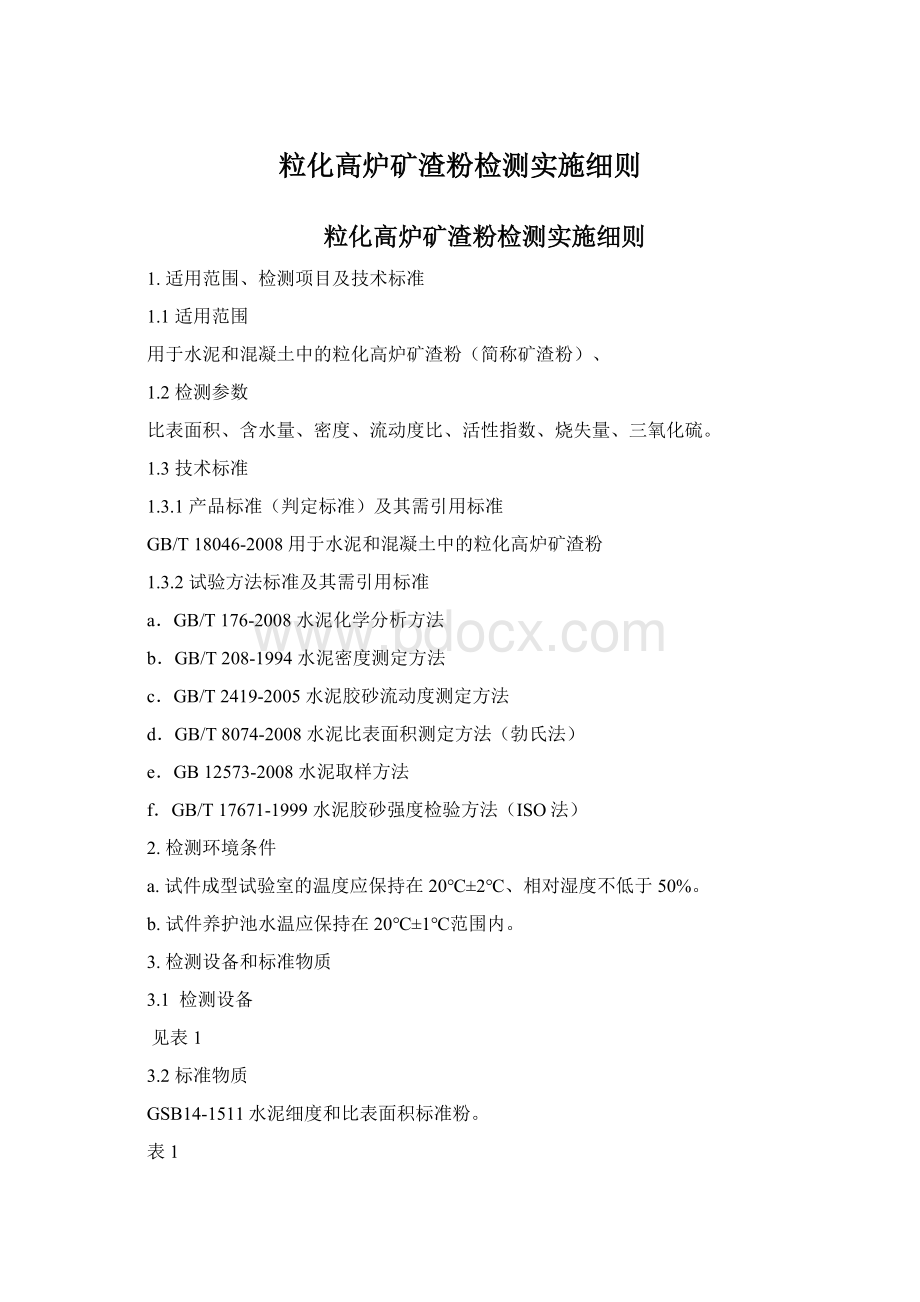

序号

名称

型号

量程

精度(最小分度值)

1

标准筛

孔径0.9mm

——

2

电动勃氏透气比表面积仪

DBT-127型

3

分析天平

TG328A

0.1mg~200g

0.1mg

4

秒表

ZS-2B

0-9h59min59s

0.01s

5

电热恒温干燥箱

101-3

50℃~300℃

1℃

6

滤纸

中速定量

7

电子天平

AY2002

0~200g

0.01g

8

YP3001

0~3000g

0.1g

9

水泥专用量瓶

250mL

225mL

10

水泥胶砂搅拌机

JJ-5

11

水泥胶砂流动度测定仪

STNLD-3型

12

游标卡尺

300mm

0~300mm

0.02mm

13

ISO水泥胶砂振实台

ZT-96

14

胶砂试模

40×

160

15

自动控制养护箱

HBY-40B

16

全自动水泥强度试验机

DY208M型

0~300kN

0~10kN

1.0

17

试验筛

0.08mm方孔筛

18

箱式电阻炉

SRJX-4-10

0~1000℃

11℃

19

中、慢

20

瓷坩埚(带盖)

21

滴定管、容量瓶、移液管

4.取样方法及试样数量

对于同一产家、同一等级、同一品种、连续进场且不超过10d的掺合料为一验收批,但一批的总量不宜超过200t。

不足200t者应按一验收批进行验收。

取样按GB12573-2008规定进行,取样应有代表性,可连续取样,也可以在20个以上部位取等量样品总量至少

20kg。

试样应混合均匀,按四分法缩取出比试验所需量大一倍的试样(称平均样)。

5.检测方法

5.1比表面积

5.1.1设备、标准、环境检查

检查核对所需设备正常与否,必要时作记录;

检查核对产品标准和试验方法标准,并记录;

检查核对环境温度,并记录。

5.1.2试样检查

核对和检查试样是否符合要求,并记录。

5.1.3检测与计算

5.1.3.1检测

检测依据标准:

GB/T8074-2008。

操作步骤、细节,注意事项:

5.1.3.1.1仪器校准

a.仪器的校准采用GSB14-1511或相同等级的其他标准物质。

有争议时以前者为准。

b.校准周期:

至少每年进行一次。

仪器设备维修后也要重新标定。

5.1.3.1.2操作步骤

a.测定矿渣粉密度

按GB/T208测定矿渣粉密度。

b.漏气检查

将透气圆筒上口用橡皮塞塞紧,接到压力计上。

用抽气装置从压力计一臂中抽出部分气体,然后关闭阀门,观察是否漏气。

如发现漏气,用活塞油脂加以密封。

c.空隙率(ε)的确定

矿渣粉的空隙率选用0.530±

0.005。

当按上述空隙率不能将试样压至e条规定的位置时,则允许改变空隙率。

空隙率的调整以2000g(5等砝码)将压实至e条规定的位置为准。

d.确定试样量

试样量按公式(4)计算:

m=ρV(1-ε)………………………………(4)

式中:

m——需要的试样量,g

ρ——试样密度,g/cm3。

V——试料层体积,按校准报告的数值取用,cm3;

ε——试料层空隙率。

e.试料层制备

试样准备

(1)基准材料:

GSB14-1511或相同等级的其他标准物质。

有争议时以GSB14-1511为准。

(2)矿渣粉试样,按GB12573进行取样,应先通过0.9mm方孔筛,再在110℃±

5℃下烘干1h,并在干燥器中冷却至室温。

试料层制备

将穿孔板放入透气圆筒的突缘上,用捣棒把一片滤纸放到穿孔板上,边缘

放平并压紧。

称取按d条确定的试样量,精确到0.001g,倒入圆筒。

轻敲圆筒的边,使试样层表面平坦。

再放入一片滤纸,用捣器均匀捣实试料直至捣器的支持环与圆筒顶边接触,并旋转1~2圈,慢慢取出捣器。

f.透气试验

(1)把装有试料层的透气圆筒下锥面涂一薄层活塞油脂,然后把它插入压力计顶端锥形磨口处,旋转1~2圈。

要保证紧密连接不致漏气,并不振动所制备的试料层。

(2)打开微型电磁泵慢慢从压力计一臂中抽出空气,直到压力计内液面上升到扩大部下端时关闭阀门。

当压力计内液体的凹月面下降到第一个刻线时开始计时,当液体的凹月面下降到第二条刻线时停止计时,记录液面从第一条刻度到第二条刻度线所需的时间。

以秒记录,并记下试验时的温度(℃)。

每次透气试验,应重新制备试料层。

5.1.3.1.3计算

依据标准、条款:

GB/T8074-2008第8

条。

5.1.3.1.3.1当被测物料的密度、试料层中空隙率与标准试样相同,试验时的温度与校准温度之差≤3℃时,可按下式计算:

如试验时的温度与校准温度之差>3℃时,可按下式计算:

式中:

S——被测试样的比表面积,cm2/g;

SS——标准试样的比表面积,cm2/g;

T——被测试样试验时,压力计液面降落测得的时间,s;

TS——标准试样试验时,压力计液面降落测得的时间,s;

η——被测试样试验温度下的空气粘度,μPaּs;

ηS——标准试样试验温度下的空气粘度,μPaּs。

。

5.1.3.1.3.2当被测试样的试料层中空隙率与标准试样试料层中空隙率不同,试验时的温度与校准温度之差≤3℃时,可按下式计算:

如试验时的温度与校准温度之差>3℃时,可按下式计算:

ε——被测试样试料层中的空隙率;

εS——标准试样试料层中的空隙率。

5.1.3.1.3.3当被测试样的密度和空隙率均与标准试样不同,试验时的温度与校准温度之差≤3℃时,可按下式计算:

如试验时的温度与校准温度之差大于3℃时,可按下式计算:

ρ——被测试样的密度,g/cm3;

ρS——标准试样的密度,g/cm3。

5.1.3.1.3.4被测试样比表面积由二次透气试验结果的平均值确定。

如二次试验结果相差2%以上时,应重新试验。

计算结果保留至10cm2/g。

5.2含水量

5.2.1设备、标准、环境检查

5.2.2试样检查

5.2.3检测与计算

5.2.3.1检测

GB/T18046-2008。

a.用1/100的天平准确称取矿渣粉50g,置于已知质量的瓷坩埚中。

b.放入105℃~110℃的恒温控制的烘干箱中烘2h,取出坩埚置于干燥器中冷却至室温,称量。

5.2.3.2计算

GB/T18046-2008附录B第B4条。

矿渣粉的含水量按下计算,试验结果计算至0.1%。

X=(G-G1)/G×

100

X——矿渣粉的含水量,%;

G——烘干前试样的质量,g;

G1——烘干后试样的质量,g。

5.3密度

5.3.1设备、标准、环境检查

5.3.2试样检查

5.3.3检测(试验)与计算

5.3.3.1检测(试验)

GB/T208-1994。

a.将无水煤油注入李氏瓶中至0到1mL刻度线后(以弯月面下部为准),塞上瓶塞放入恒温水槽内,使刻度部分浸入水中(水温应控制在李氏瓶刻度时的温度),恒温30min,记下初始(第一次)读数。

b.从恒温水槽中取出李氏瓶,用滤纸将李氏瓶细长颈内没有煤油的部分仔细擦干净。

d.矿渣粉试样应预先通过0.90mm方孔筛,在110℃±

5℃温度下干燥1h,并在干燥器内冷却至室温。

称取矿渣粉60g,称准至0.01g。

e.用小匙将矿渣粉样品一点点的装入李氏瓶中,反复摇动,至没有气泡排出,再次将李氏瓶静置于恒温水槽中,恒温30min,记下第二次读数。

f.第一次读数和第二次读数时,恒温水槽的温度差不大于0.2℃。

5.3.3.2计算

GB/T208-1994第7条。

5.3.3.2.1矿渣粉体积应为第二次读数减去初始(第一次)读数,即矿渣粉所排开的无水煤油的体积(mL)。

5.3.3.2.2矿渣粉密度ρ(g/cm3)按下式计算:

矿渣粉密度ρ=矿渣粉质量(g)/排开的体积(cm3)

结果计算到小数第三位,且取整数到0.01g/cm3,试验结果取两次测定结果的算术平均值,两次测定结果之差不得超过0.02g/cm3。

5.4流动度比

5.4.1设备、标准、环境检查

5.4.2试样核对检查

核对和检查试样是否符合要求,并记录。

5.4.3检测与计算

5.4.3.1检测

检测方法依据标准:

操作步骤、细节,注意事项:

5.4.3.1.1材料

a.水泥:

符合GB175规定的强度等级为42.5硅酸盐水泥,当有争议时应用符合GB175规定的PI型强度等级为42.5的硅酸盐水泥。

b.砂:

采用中国ISO标准砂。

5.4.3.1.2配合比

砂浆配比见下表:

砂浆种类

水泥,g

矿渣粉,g

中国ISO标准砂,g

水,mL

对比砂浆

450

1350

225

试验砂浆

5.4.3.1.3砂浆搅拌

搅拌按GB/T17671-1999进行。

a.对比砂浆搅拌

先使搅拌机处于待工作状态,把水加入锅里、再加入水泥,把锅放在固定架上,上升至固定位置。

立即启动搅拌机,低速搅拌30s后,在第二个30s开始的同时均匀地将砂加入。

把机器转至高速再搅拌30s。

停拌90s,在第一个15s内用一胶皮刮具将叶片和锅壁上的胶砂,刮入锅中间。

在高速下继续搅拌60s。

各个搅拌阶段,时间误差应在±

1s以内。

b.试验砂浆搅拌

先使搅拌机处