20万立方米粉煤灰加气混凝土砌块设计方案Word格式.docx

《20万立方米粉煤灰加气混凝土砌块设计方案Word格式.docx》由会员分享,可在线阅读,更多相关《20万立方米粉煤灰加气混凝土砌块设计方案Word格式.docx(30页珍藏版)》请在冰豆网上搜索。

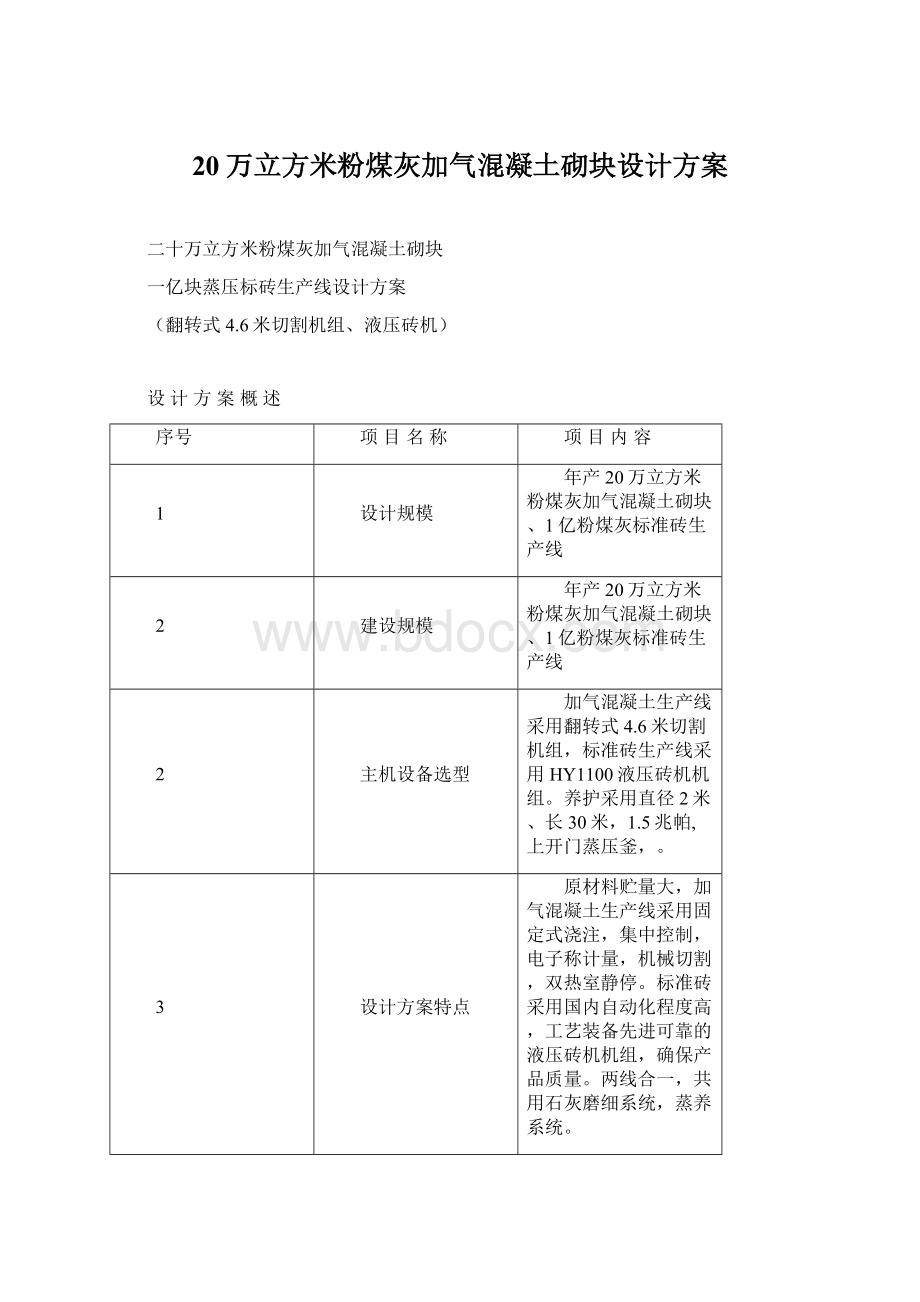

5

建筑占地面积

11000平方米

6

生产线建筑面积

7800平方米

7

设备容量

1200KW

8

设备重量

9

工厂人数

133人

10

投资概算

3333万元

第一章建厂条件

一:

厂址选择

建在电厂内,交通方便,周围无密集居住区。

二:

建厂指导思想

立足本公司力量,选用成熟的技术和装备。

考虑技术的先进性、机械化、自动化,以保证产品质量的稳定性与可靠性,适应经济发展区中型企业的环境。

力求节约投资资金,缩短建设周期,争取早日建成投产。

三:

建厂方案

1.工厂总占地面积大于35000平方米.

2.设原材料堆场,成品堆场。

生产过程设原材料处理工段,配料浇注工段,静停切割工段,蒸压养护及成品工段。

3.技术装备力求在保证质量和进度下就近配套,便于生产管理和维修。

4.厂区内设维修车间、化验室、仓库等附属设施。

5.从土建动工开始,建设周期六个月。

四:

主要原材料

1.粉煤灰:

干粉煤灰,由汽车运送至厂,气力输送至料仓;

技术要求如下:

二氧化硅及三氧化铝的含量大于70%,烧失量小于8%。

2.块状生石灰:

汽车运输入堆场;

有效氧化钙含量大于65%,消解时间8-15分钟,消解温度大于65度,过烧石灰含量小于8%,粉灰含量小于10%,氧化镁含量小于5%。

3.石膏:

汽车运至堆场;

二水生石膏或磷石膏,三氧化硫含量大于35%。

也可采用电厂的脱硫石膏。

4.铝浆:

汽车运输入厂,固体分含量大于65%,活性铝含量大于90%。

5.水泥:

32.5R散装水泥。

五:

供水、供电、供汽

1.供水:

采用地下水,生活用水采用自来水。

2.供电:

报装1000KVA的S-9变压器一台。

3.供汽:

利用锅炉的蒸汽供给直径2×

30m蒸压釜,而蒸压釜排放的余汽余热可回收利用于静停室保温。

六:

水文、地质、交通运输条件

1.水文:

满足工业区的要求,地平面±

0.000高于历史的最高水位线,保证工厂不会被洪水浸淹。

2.地质:

厂房基础采用独立或条形基础。

3.交通运输:

厂区内设环形水泥路,以满足原材料及成品的运输要求。

第二章建设规模与产品方案

一、建设规模

按年产20万立方米加气混凝土砌块,1亿标砖的规模设计,该生产线可同时生产20万立方米加气混凝土砌块、1亿标砖。

二、产品方案

蒸压加气混凝土砌块适用于一切非承重墙砌体的砌体、隔热与保温,蒸压粉煤灰砖可用来做承重墙的砌体。

三、产品品种

1.蒸压加气混凝土砌块:

长度:

600mm

高度:

200、240、250、300mm

宽度:

75、100、125、150、175、200、250mm

60、120、180、240mm

2.蒸压粉煤灰砖

长度×

宽度×

厚度=240×

115×

53mm

四、产品质量

容量级别:

500,600,700KG/m3(即05,06,07级)

抗压强度等级:

3.5、5.0、7.5Mpa(即35、50、75级)

干燥收缩值:

≤0.8mm/m

导热系数:

0.11-0.22KCal/m.h.℃

隔音性能:

40-47.45dB

按中华人民共和国国家标准GB11968-2006《蒸压加气混凝土砌块》的技术要求生产。

强度等级:

10兆帕;

15兆帕。

第三章生产组织生产定员人才培训

生产组织与定员

1.工作日制度:

全年日历天数365天,其中法定假日10天,大修15天,中小修25天,不可预见停产15天。

全年生产日为300天,加气混凝土为三班制生产,日平均产量667m3(相当于34万块标砖),蒸压粉煤灰砖为三班制生产,日平均产量34万块标砖。

2.工作制度:

加气混凝土实行三班工作制,蒸压粉煤灰砖为三班制生产。

见附表三。

3.机构设置

贯彻简而精,高效能的原则,整个生产线设为一个工厂,各车间设立班组管理,专职维修人员设为一个车间。

厂部设正、副厂长、总工程师各一人。

厂部职能设立生产技术部、经营部、财务部、办公室,使企业能在完成各项生产技术经济指标情况下正常运作。

4.人员来源

管理人员和生产技术骨干,在公司内选派或聘用素质较高的人员来担任。

一般的生产人员(操作工人)用招收新工人的办法解决。

5.劳动定员

全厂定员,以年产20万立方米加气混凝土砌块、1亿标砖作业定编:

见附表二:

人才培训

1.技术及管理人员培训

A.厂长和生产技术管理人员是基建班子成员。

B.参与现场施工、安装、试车试产的全过程实践。

C.熟悉图纸资料及说明书,生产工艺的要点、关键。

D.基建动工前,组织考察参观同类型、规模生产厂。

2.骨干工人的培训

各工种选派有一定文化、责任心的工人骨干2人,共15-20人到同类型、同规模的加气混凝土厂进行为期三周的实习培训,由厂长或生产管理人员带队,掌握操作技能,回厂后投入试车,将成为各工种岗位的骨干。

其中:

管理干部2人,原材料加工工种2人,配料浇注闷料5人,养护2人、切割工2人人,成型2人。

3.投产前的全员培训

投产前的全员培训,以新招收的工人和新进岗的管理人员为主。

培训内容:

生产工艺基本知识,三级安全教育,操作规程和操作技能现场培训。

第四章技术设计方案

设备技术与配套

加气混凝土及标砖生产的设备分类为:

1.各式运输机(斗提机、螺旋机等)与水泥厂生产设备一样,均属通用矿山设备。

2.起重机类也属工业通用起重设备,本设备与切割机配套,国内定点厂家生产。

3.压力容器类(蒸压釜)

国家有定点厂供应,蒸压釜全国有多个厂家生产,如常州、西安、峨嵋、山东等。

4.粉磨设备类:

与水泥厂的球磨设备相同。

5.切割机(专业设备):

采用具有国内最先进水平的翻转切割机,该机组的最大生产能力年产25万立方米,能对坯体进行六面切割,而且切割的外观尺寸可以达超国家优等品的标准。

该切割机是本公司新研发的新一代切割机,它具有性能可靠、先进、操作方便、维修简单、故障率低、切割的尺寸准确及外观漂亮等优点,该切割机吸取了国内空中翻转切割机及地面翻转切割机各自的优点,本机采用PLC控制,触摸式电脑操作系统,液压系统采用电磁阀控制,替代了目前各厂普遍采用的手拉杆控制,配备的所有液压及电控元件均采用进口,确保质量。

本机在横切、纵切上均是5毫米进位,可以生产各种规格的制品,其中在横切上采用气缸涨紧钢丝,滑道式固定钢丝方式,采用无极变速的双摆动,可以使您的制品更美观;

在水平切割上采用悬臂双卧式上齿条地面行走装置,切割间距大,可使坯体不会因水平切割缝导致坯体断裂,同时水平切割采用调频电机,切割速度可调,生产更为方便。

本机吸取了空中翻转切割机水平地面行走及上下切割采用落地生根固定架的方式,切割的坯体尺寸准确,外观漂亮,同时又解决了空中翻转坯体粘连、有硬废料、切割时对坯体性能要求高、坯体行走时容易倒坯、起重机不能互换、制品不能机械码垛装卸、生产效率低的缺点;

同时该机又吸取了地面翻转切割机的优点,紧凑、坯体不粘连等优点,又解决了切割尺寸不准确,易出现双眼皮的切割现象。

6.砖机:

选用福建海源自动化机械设备有限公司生产的HF1100全自动液压砖机,此机组自动化程度高,运行安全可靠,产量大,生产的产品密实,强度高达20兆帕,粉煤灰掺量高,单机生产效率达到国际先进水平。

7.自动摆道车及模具配套类:

由国内专业厂家加工制作。

8.轮碾机:

用来碾压消化后的粉煤灰,激发活性,由国内专业厂家加工制作。

以上分类所述,设备制造、配套、安装、调试的技术是可行的。

生产工艺设计

1.原材料

A.基本原材料:

石膏、石灰、粉煤灰是通用建筑材料。

B.20万立方米加气混凝土原材料年使用量:

水泥6800吨;

石灰22800吨;

粉煤灰:

81000吨;

石膏3400吨;

铝膏100吨。

C.1亿标准砖原材料年使用量:

石灰27600吨;

126500吨;

炉渣:

34500吨,矿渣:

34500吨,石膏6900吨;

2.工艺

工艺参数与配方。

本报告所提出的工艺参数、配方是根据目前的生产实践所总结的推荐性配方。

无疑是成熟的。

A.配方计量与控制通过重量定量计量器和配料电子称来实现配比的准确度。

B.搅拌浇注工艺,其时间、温度、速度是通过仪表监测和经验结合获得控制。

是整个工艺过程的关键工序,在现场技术人员的指导下,经过技术培训的工人是可以掌握的。

质量标准

质量控制与质量标准,按国家现行标准GB11968-97执行。

规格尺寸和强度等级均可达到规定要求。

生产工艺描述

1.原材料处理

A.水泥采用散装水泥,通过散装水泥车,气力输送至配料楼水泥贮仓。

本设计中考虑的水泥贮量为100吨。

B.石灰、石膏分别通过颚式破碎机破碎后,由提升机进入不同的两个仓,由电子皮带称计量给料,进入磨机混磨,磨细的混灰由提升机输送到配料楼混灰贮仓备用。

本设计中考虑的原状石灰及石膏的贮量各为100吨,破碎后各自的贮量也为100吨,混灰的贮量为160吨。

C.粉煤灰直接使用。

2.加气混凝土砌块配料浇注

以上物料备好后,微机各自计量,由搅拌机搅拌,尔后加入计量好的铝

粉,搅拌45秒后,浇注入模。

3.加气混凝土切割

浇注发泡后,坯体静停到一定的硬度(约2小时),即进行切割,通

过翻转切割机,把坯体翻转90度,首先进行水平切割,再完成竖向切割。

4.标准砖的配料、消化、轮碾

标砖所使用的原材料(粉煤灰、石膏、石灰)经原材料处理后,经过配料、搅拌、输送进入料仓进行消化,待石灰全部消解后,进行碾压备用。

5.标准砖的成型

碾压好的物料,经过压砖机即可压制成型标准砖砖坯。

6.蒸压养护

切割好的坯体,或压制成型的砖坯,通过行车编组,达到一定的数量后,即可进入蒸压釜进行养护。

本设计的生产工艺特点

1.定点浇注

采用定点浇注可以节省厂房面积,便于集中控制,同时操作时安全

卫生。

2.机械切割

采用具有国内先进水平的翻转切割机,该机组的最大生产能力年产

25万立方米,能对坯体进行六面切割,而且切割的外观尺寸可以达超国家

优等品的标准。

3.全自动集中控制

该工艺从配料到浇注均为电子称控制,自动化程度高,生产工艺先进。

4.切割前采用预养

切割前采用静停室进行热室养护,不仅加快坯体的硬化,减少坯体

的静停时间,提高生产效率,而且坯体发育均匀,气孔结构好,制品的

强度高,抗冻性好;

同时便于冬季生产,不会因环境温差导致坯体中间硬,

周边软。

5.蒸养前采用预养

蒸养前采用静停室进行热室养护,不仅加快坯体的硬化,减少坯体在蒸汽养护时制品爆裂,而且可以采用快速升压,提高蒸压釜的利用率,提高制品强度。

6.蒸压加气混凝土砌块和蒸压标准砖共用一条生产线,生产灵活,节省投资。

环保处理

1.本行业属无毒、无废水、废气、废渣